ડ્રિલની નવી ભૂમિતિ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ડ્રિલિંગ, આ યંત્રણ પ્રકારનો ઉપયોગ, વાહન ઉદ્યોગમાં સૌથી વધારે કરવામાં આવે છે. એક વાહનમાં સામાન્ય રીતે 5000 છિદ્ર જોવા આકાર હોય છે. તમામ છિદ્રો તો ડ્રિલિંગ દ્વારા બનાવી શકાતા નથી, પણ આમાંથી લગભગ 40% છિદ્ર ડ્રિલિંગ વડે કરવામાં આવે છે.

યંત્રણની અલગ અલગ પદ્ધતિઓમાંથી, ડ્રિલિંગનો ઉપયોગ સૌથી વધુ પ્રમાણમાં કરવામાં આવે છે. પણ આ યંત્રણ છિદ્રની અંદર થતું હોવાથી ઑપરેટર જોઈ નથી શકતા, કે ટૂલની કટિંગ ધાર પર વાસ્તવમાં શું થઈ રહ્યું છે. એટલા માટે આ યંત્રણ સાવધાનીપૂર્વક કરવું જરૂરી છે. લેથ, મિલિંગ મશીન અથવા ડ્રિલિંગ મશીન આ ત્રણેયમાંથી કોઈપણ મશીન પર આ કામ કરી શકાય છે.

ડ્રિલની ટોચની નજીક જ કટિંગ ધાર હોય છે અને યંત્રણ દરમિયાન નિર્મિત ચિપ લઈ જવા માટે ઉપકરણ પર ફ્લ્યૂટ હોય છે. અલગ અલગ યંત્રણ પ્રકાર, મટિરિયલ તથા ઍપ્લિકેશન અનુસાર ડ્રિલના પ્રકારમાં બદલાવ કરવામાં આવે છે.

છિદ્રના પ્રકાર

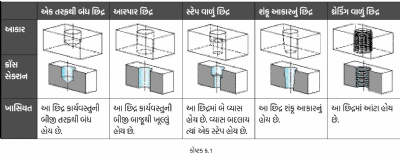

કોષ્ટક ક્ર. 1 માં હંમેશા બનવવામાં આવતા છિદ્રોની ભૂમિતિના અલગ અલગ પ્રકાર દર્શાવવામાં આવ્યા છે. આ છિદ્રોનું યંત્રણ ઓછા ખર્ચે કરવા માટે કેવા પ્રકારની યંત્રણ પદ્ધતિનો ઉપયોગ કરવો જોઈએ, એ જાણકારી હોવી જરૂરી છે. એની સાથે જ એ પ્રક્રિયા માટે યોગ્ય ટૂલની પસંદગી કરવી, એ પણ એટલું જ મહત્ત્વપૂર્ણ છે.

ડ્રિલના પ્રકાર

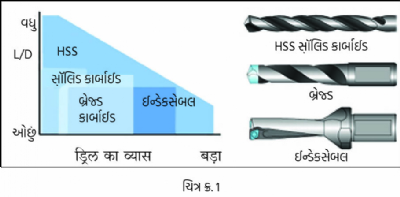

અલગ અલગ વ્યાસ માટે અલગ અલગ પ્રકારના ડ્રિલ ઉપયોગમાં લેવાતા હોય છે. ડ્રિલના મટિરિયલ અનુસાર ત્રણ મુખ્ય પ્રકાર હોય છે, હાય સ્પીડ સ્ટીલ (એચએસએસ) ડ્રિલ, સૉલિડ કાર્બાઈડ ડ્રિલ તથા ઈન્ડેકસેબલ ડ્રિલ. હાલમાં બજારમાં ઉપલબ્ધ મોટાભાગના ડ્રિલ પર, ફિજિકલ વેપર ડિપૉઝિશન (પી.વી.ડી.) પ્રકારનો લેપ (કોટિંગ) કરવામાં આવેલ હોય છે. પી.વી.ડી. કોટિંગથી ડ્રિલ તથા કાર્યવસ્તુમાં ઘર્ષણ દ્વારા તૈયાર થનારી ઉષ્માને કારણે થનાર વેલ્ડિંગ ટાળી શકાય છે. પરિણામ સ્વરૂપ, ટૂલની ઘસારાનો પ્રતિકાર કરવાની શક્તિમાં સુધારો થાય છે.

ડ્રિલનું વર્ગીકરણ

ડ્રિલનું વર્ગીકરણ છ પ્રકારમાં કરવામાં આવે છે. ડ્રિલની ભૂમિતિ એકસરખી જ હોય છે, પણ અલગ અલગ વિશેષતાઓ હેઠળ એનું વર્ગીકરણ કરવામાં આવે છે.

• રચના : સૉલિડ કાર્બાઈડ, બ્રેજ્ડ તથા ઈન્ડેકસેબલ. ડ્રિલિંગ પ્રક્રિયા નિશ્ચિત કરતી વખતે ડ્રિલની કઈ રચનાનો ઉપયોગ કરવાનો છે એ નક્કી કરવું અત્યંત મહત્ત્વપૂર્ણ હોય છે. છિદ્રની સચોટતા તથા છિદ્ર દીઠ ખર્ચો, આ બધી બાબતોનો સંબંધ ડ્રિલની રચના સાથે હોય છે. એચ.એસ.એસ. તથા સૉલિડ કાર્બાઈડ ડ્રિલ (ચિત્ર ક્ર. 1) કોટિંગ સહિત અથવા વિના કોટિંગ પણ મળે છે.

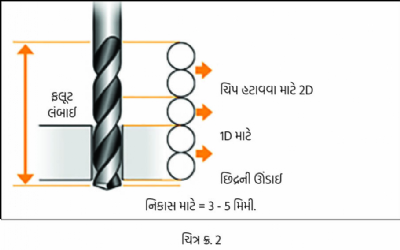

• લંબાઈ/વ્યાસ ગુણોત્તર : સ્ટબ (L/D = 2 થી 3), સામાન્ય (L/D = 4 થી 5), લાંબુ ડ્રિલ (L/D = 5 થી વધુ), અત્યંત લાંબુ ડ્રિલ (L/D = 10 થી વધુ). ડ્રિલના દરેક કૅટલોગમાં એ ડ્રિલના અનુરૂપ L/D ગુણોત્તરની સંખ્યા આપવામાં આવે છે. સાથે જ કેટલી ઊંડાઈ સુધી ડ્રિલનો ઉપયોગ કરવાનો છે, એ પણ દર્શાવવામાં આવે છે. હંમેશા ઓછામાં ઓછી લંબાઈના ડ્રિલનો ઉપયોગ કરવો જોઈએ, કેમકે એની લંબાઈ વધતા એની દૃઢતા (રિજિડિટી) પર ઉલટી અસર પડે છે અને છિદ્રની સચોટતા તથા યંત્રણની કાર્યક્ષમતા (ચિત્ર ક્ર. 2) પર પણ એની અસર થાય છે.

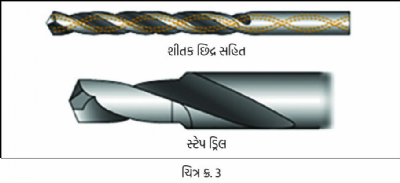

• ડ્રિલના ક્રૉસ સેક્શનની ભૂમિતિ : શીતક છિદ્ર સાથે, શીતક છિદ્ર વિના તથા સ્ટેપ સહિત (ચિત્ર ક્ર. 3)

• શઁકનો પ્રકાર (ચિત્ર ક્ર. 4)

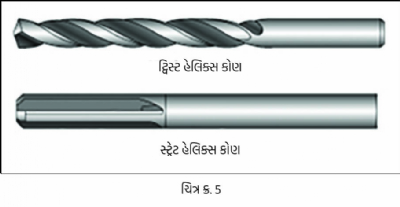

• ડ્રિલ હેલિક્સ કોણનો પ્રકાર (ચિત્ર ક્ર. 5)

ડ્રિલિંગ બળ (ફોર્સ)

ડ્રિલ વાપરીને યંત્રણ કરતી વખતે, કટિંગ બળ તૈયાર થાય છે.

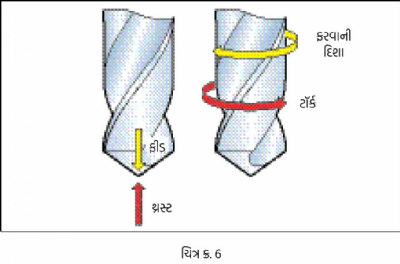

ચિત્ર ક્ર. 6 માં ડ્રિલ પર કામ કરનાર બળ દર્શાવવામાં આવેલ છે.

1. ટૉર્ક : ડ્રિલના ફરવાની વિરુદ્ધ દિશામાં હોય છે.

2. થ્રસ્ટ : ડ્રિલના આગળ ખસવાની વિરુદ્ધ દિશામાં થાય છે.

મશીનિંગ સેન્ટરમાં ઉચ્ચ કાર્યક્ષમતાનું અથવા મોટા વ્યાસનું ડ્રિલિંગ કરવું હોય, ત્યારે મશીનની સ્પિન્ડલ મોટરનું રેટિંગ ચકાસવું જરૂરી હોય છે. ઓછી શક્તિવાળા મશીનિંગ સેન્ટર પર કામ શરુ કરવાથી યંત્રણ નથી થતું તથા ડ્રિલ તૂટી શકે છે.

ટૉર્ક તથા થ્રસ્ટ, ડ્રિલના વ્યાસ તથા ફીડ રેટ અનુસાર બદલાય છે. જેમકે ડ્રિલનો વ્યાસ 10 મિમી. અને એનો ફીડ રેટ 0.3 મિમી./ફેરા હોય તો ટૉર્ક 15 Nm હશે અને થ્રસ્ટ 2500 N (250 કિગ્રા.) હશે. આ સાથે એ પણ ધ્યાનમાં રાખવું જરૂરી છે, કે ટૉર્ક તથા થ્રસ્ટ પર સ્પિન્ડલ ગતિ (આર.પી.એમ.) ના બદલાવની કોઈ અસર નથી થતી.

કેમકે મોટાભાગના ઉદ્યોગોમાં ડ્રિલનો ઉપયોગ અલગ અલગ પ્રકારના મટિરિયલના યંત્રણ માટે કરવામાં આવે છે, એ ઉચ્ચ યંત્રણ પૅરામીટર પર કામ કરવા યોગ્ય તથા લાંબી આવરદાવાળા હોવા જરૂરી છે. ‘મિત્સુબિશી મટિરિયલ મેટલ વર્કિંગ સોલ્યુશન્સ’ દ્વારા બનાવવામાં આવેલ નવા MVS ડ્રિલ, આ તમામ જરૂરિયાતોને ધ્યાનમાં રાખી બનાવવામાં આવેલ છે. MVS શ્રેણીના ડ્રિલ મુખ્યત્વે ધાતુઓથી બનેલ અને 1.5 થી 40 જેટલું L/D ગુણોત્તર ધરાવતા તમામ પાર્ટ માટે ઉપયોગી સાબિત થાય છે. એની ખાસિયતો દર્શાવનાર કેટલાક ઉદાહરણ આગળ આપવામાં આવેલ છે.

MVE/MVS શ્રેણીની ખાસિયતો

• નવા સૉલિડ કાર્બાઈડ ડ્રિલ

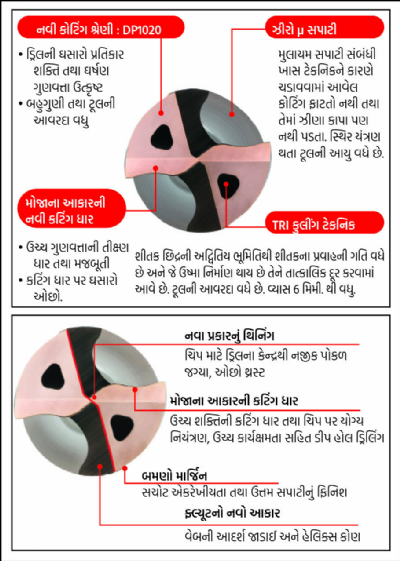

નવી TRI કૂલિંગ ટેકનિક તથા પી.વી.ડી. કોટિંગથી, અલગ અલગ પ્રકારની જરૂરિયાતો અનુસાર ટૂલની વધુ આવરદા મળે છે.

કટિંગ ધારની ભૂમિતિની ખાસિયતો

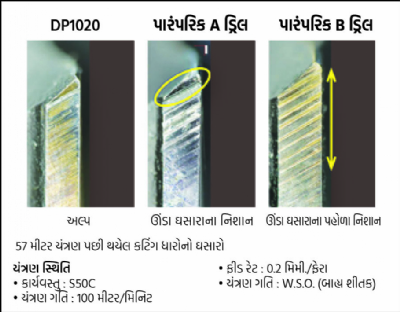

મિત્સુબિશી તથા અન્ય પારંપરિક ટૂલની સરખામણી દર્શાવતા ઉદાહરણો

ઉદાહરણ 1

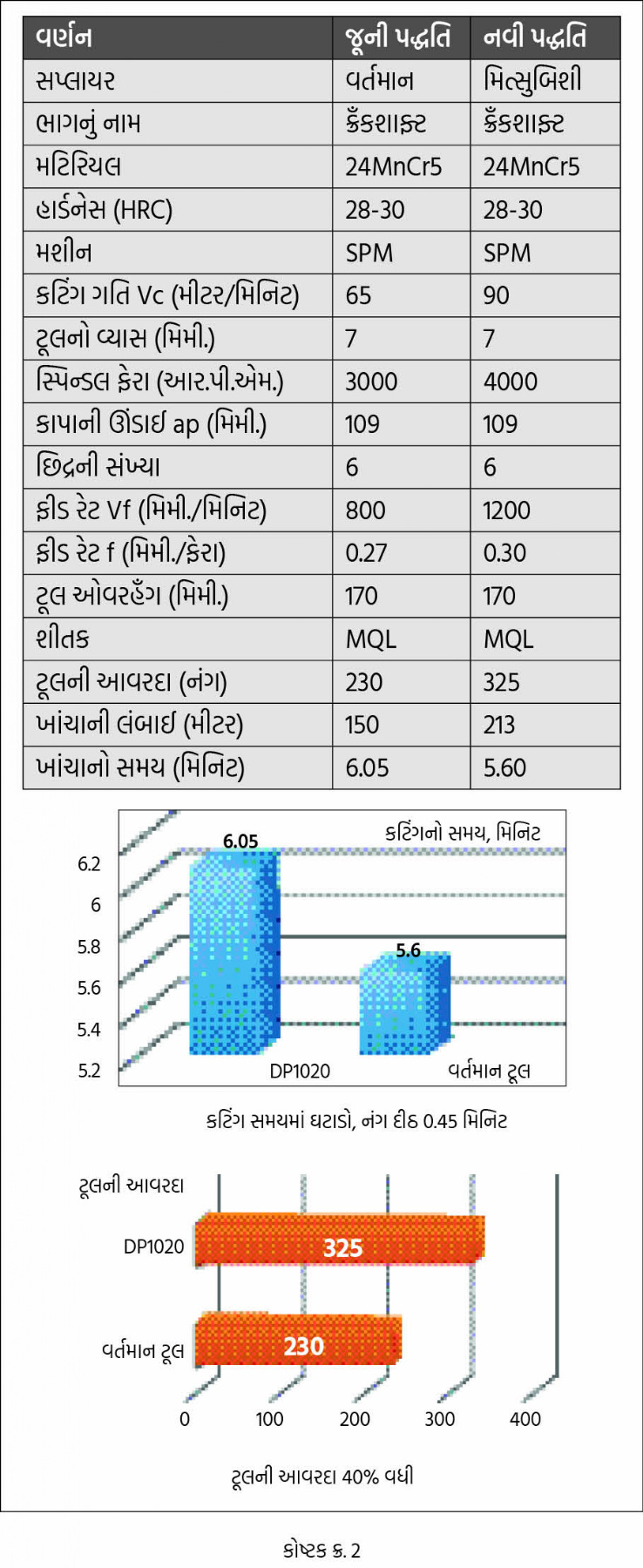

વાહન ઉદ્યોગ માટે બનાવવામાં આવનાર ક્રઁકશાફ્ટની ડીપ હોલ ડ્રિલિંગ પ્રક્રિયાનું ઉદાહરણ અહીં આપવામાં આવ્યું છે.

ક્રઁકશાફ્ટનું મટિરિયલ ફોર્જ્ડ સ્ટીલનું હોય છે, જેનું કઠણપણું 28 થી 30 HRC હોય છે. મોટા પ્રમાણમાં બનાવવામાં આવનાર આ પાર્ટની યંત્રણ પ્રક્રિયામાં આવર્તન સમય તથા પાર્ટ દીઠ ખર્ચ ઓછો કરવો, એ બન્ને મહત્ત્વના મુદ્દા હતા. પ્રક્રિયાનું અધ્યયન કરીને અમે એને MVS0700X20S070DP1020 ડ્રિલ વાપરવાની ભલામણ કરી. આ ડ્રિલના ઉપયોગ દ્વારા અપનાવેલ નવી પ્રક્રિયા તથા જૂની પ્રક્રિયાની સરખામણી કોષ્ટક ક્ર. 2 માં દર્શાવવામાં આવેલ છે.

ઉદાહરણ 2

(MVS વ્યાસ 1 થી 2.9 મિમી.) વધુ આવરદાવાળા ડ્રિલ, ડીપ હોલ ડ્રિલિંગ માટે ઉપયોગી

ઉદાહરણ 3

ઓછો ઘસારો : DP1020 માં ઉત્તમ ઘસારા પ્રતિકાર ગુણધર્મ હોવાને કારણે રીગ્રાઇન્ડિંગ કરતી વખતે નહિવત મટિરિયલ હટાવવાનું હોય છે.

નિતિન ક્ષીરસાગર મેકૅનિકલ એન્જિનિયર છે.

આપ MMC હાર્ડમેટલ ઇન્ડિયા પ્રા. લિ. કંપનીમાં ટેકનિકલ સપોર્ટ વિભાગમાં ટીમ લીડર છો.

આપને કટિંગ ટૂલના વેચાણ તથા ઍપ્લિકેશન ક્ષેત્રનો 15 વર્ષનો અનુભવ છે.

9371276736

@@AUTHORINFO_V1@@