હાયડ્રૉલિક વાલ્વ બ્લૉક

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ફૅક્ટરીમાં ઘણીવાર મૂવિંગ મશીનનો કોઈ પાર્ટ બગડી જાય છે. બગડી ગયેલા પાર્ટ બદલતી વખતે જો એમની જગ્યાએ સાચા અને સારા પાર્ટ લગાડવામાં ન આવે, તો ગંભીર પરિણામો થઈ શકે છે અને મશીનની કામગીરીમાં હંમેશા ખરાબી રહેવાની સંભાવના રહે છે. આ લેખમાં આપણે આવું જ ઉદાહરણ જોઇશું.

એક કંપનીમાં 1000 ટન ક્ષમતાની પ્રેસમાં (ચિત્ર ક્ર. 1) 300 કિલો./સેમી.² દબાણની જગ્યાએ કેવળ 150 કિલો./સેમી.² દબાણ જ મળી રહ્યું હતું. આને કારણે પ્રેસની ક્ષમતા 500 ટન જેટલી ઓછી થઈ હતી. આ ફરિયાદ કંપનીના દેખભાળ વિભાગમાં કરવામાં આવી. દેખભાળના એન્જીનિયરે પંપનો રિલીફ વાલ્વ વાપરીને દબાણ વધારવાની કોશિશ કરી, પણ દબાણ ન વધ્યુ. જ્યારે રૅમ ઓપરેટ થતું નથી, ત્યારે રિલીફ વાલ્વ અને ડિરેક્શન વાલ્વ એકસાથે કામ કરે છે અને પંપના ડિલિવરી ભાગમાં રહેલું તેલ ટાંકીમાં છોડવામાં આવે છે. એટલે દેખભાળ વિભાગના મેનેજરે રિલીફ વાલ્વ અને ડિરેક્શન વાલ્વ બદલવાનો નિર્ણય લીધો. નવા વાલ્વ ખરીદીને લગાડ્યા પછી ફરીથી બરાબર દબાણ મળી ગયું. પરંતુ હવે તેલનું તાપમાન વધી રહ્યું છે એમ ધ્યાનમાં આવ્યું.

1. વધુ તાપમાનને લીધે તેલની વિસકૉસિટી ઓછી થઈ રહી હતી.

2. વધુ તાપમાનને લીધે ઘણા વાલ્વની સ્પૂલ ગરમ થઈને અસમાન રીતે ફેલાતી હતી અને પરિભ્રમણ દરમિયાન અટકાતી હતી. આ કારણોસર પ્રેસ યોગ્ય રીતે ચાલતું ન હતું. તે વારંવાર બંધ થવા લાગ્યું. ઘણી વખત પ્રેસ બંધ કરવું પડતું હતું અને તેલ ઠંડુ થયા પછી જ ફરી ચાલુ કરવાનું શક્ય હતું. આ ખરાબીને લીધે પ્રેસનું ઉત્પાદન ઓછું થઈ ગયું.

આની તપાસ કરતી વખતે એ ધ્યાનમાં આવ્યું કે, ઘણા દિવસથી પ્રેસનું તેલ બદલવામાં આવ્યું નહતું. તો દેખભાળ વિભાગના મેનેજરે તેલ બદલવાનો આદેશ આપ્યો. 5000 લિટર તેલ જરૂરી હતું. જૂનું તેલ વેચીને પ્રાપ્ત થયેલી રકમ બાદ કર્યા પછી પણ નવા તેલની કિંમત પાંચ લાખ રૂપિયા પડી. પરંતુ પરિસ્થિતિમાં કોઈપણ બદલાવ ન હતો, તેલ બદલાવ્યા પછી પણ તેલનું તાપમાન વધી જ રહ્યું હતું.

એવું પણ વિચારવામાં આવ્યું કે ફેક્ટરીમાં સામાન્ય તાપમાન વધુ હોવાથી, તેલનું તાપમાન કુદરતી રીતે ઘટતું નથી. દેખભાળના મેનેજરે યોગ્ય ઉંચાઇ પર ફેક્ટરીમાં હીટ એક્સ્ચેન્જર સ્થાપિત કરાવ્યું. હીટ એક્સ્ચેન્જરથી તેલનું તથા કુલિંગ ટાવરથી પાણીનું પાઇપિંગ કરવામાં આવ્યું. આના માટે 2 લાખ રૂપિયાનો ખર્ચો થયો. તો પણ પ્રેસમાં કોઈપણ સુધારો ન દેખાણો.

વિવિધ પ્રયાસો પછી પણ તેલનું તાપમાન ઓછું થઈ રહ્યું ન હતું. આ પ્રયત્નો દરમિયાન, પ્રેસની ખામી વધુ ગંભીર થઈ ગઈ. પ્રેસમાં રહેલ 75 kW નો રેડિયલ પિસ્ટન પંપ બગડી ગયો. જ્યારે એને ખોલ્યું, ત્યારે જાણવા મળ્યું કે તેના પિસ્ટન ઘસાઈ ગયા હતા અને અન્ય ઘણા ભાગો ખરાબ થઈ ગયા હતા. એ પંપ સમારકામ માટે ઉત્પાદક પાસે મોકલવામાં આવ્યો. ઉત્પાદકે જણાવ્યું કે પંપના સમારકામ માટે અમુક પાર્ટ આયાત કરવા પડશે અને તેના માટે ત્રણ મહિના લાગી જશે અને 3 લાખ રૂપિયાનો ખર્ચો થશે.

આ સમય દરમિયાન, પંપનું યોગ્ય રીતે સમારકામ કરીને આવ્યા પછી, પ્રેસ ફરી શરૂ થાય તે પહેલાં, કંપનીના મેનેજરે આ ક્ષેત્રના નિષ્ણાતની સલાહ લીધી. તેમણે આ સમસ્યાની પૂરી જાણકારી લીધી, પ્રેસનું પરીક્ષણ કર્યું અને નીચે આપેલા અમુક મુદ્દાઓ કહ્યા

1. હાઇડ્રોલિક પ્રેસ એકવાર શરૂ કરો પછી ઉત્પાદન પ્રક્રિયા પૂરી ન થાય ત્યાં સુધી એનો મુખ્ય પંપ શરૂ જ રહે છે. અહીં નીચેનો સ્રોત એક્ઝિક્યુટ થાય છે

2. રૅમના હલનચલન સુધી આ ઊર્જા યાંત્રિક ઊર્જામાં રૂપાંતરિત થાય છે.

3. ઉત્પાદન દરમિયાન કાર્યવસ્તુને પ્રેસ ઉપર ચડાવતી તથા ઉતારતી વખતે, ડાયને લુબ્રિકેટ કરતી વખતે અને અમુક સમયે રૅમ રોકવામાં આવે છે. એ વખતે ડિરેક્શન વાલ્વ ન્યુટ્રલ હોય છે અને તેલ ફરીથી ટાંકીમાં જાય છે.

4. તેલનો આ પ્રવાહ કોઈપણ દબાણ વગર થાય છે. દબાણ શૂન્ય હોવાને કારણે ઊર્જા પણ શૂન્ય હોય છે.

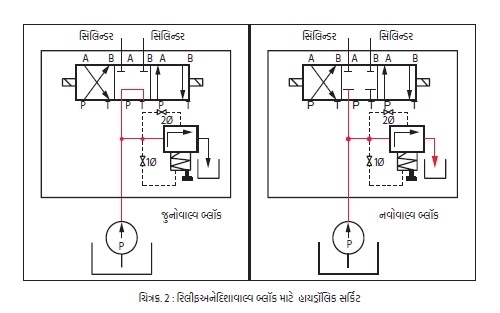

5. ચિત્ર ક્ર. 2 માં દર્શાવવામાં આવેલ હાઇડ્રોલિક સર્કિટથી આપને, પહેલાવાળો અને પછી લગાડવામાં આવેલ ડિરેક્શન વાલ્વમાં રહેલ ફર્ક દેખાશે. પ્રેસ બંધ હોય ત્યારે પહેલું ડિરેક્શન વાલ્વ તેલ ટાંકીમાં પહોંચાડતું હતું અને પછી લગાડવામાં આવેલ ડિરેક્શન વાલ્વ એ તેલના પ્રવાહને રોકી રાખતો હતો. તેથી પંપ, રિલીફ વાલ્વના દબાણના વિપરીત, તેલના પ્રવાહને મોકલતો હતો.

6. આ હાઇડ્રોલિક ઊર્જાનું રૂપાંતર યાંત્રિક ઊર્જામાં નહિ પણ ઉષ્માની ઊર્જામાં થઈ રહ્યું હતું, જેથી તેલનું તાપમાન વધી

રહ્યું હતું.

ઉપરના મુદ્દાઓનો અભ્યાસ કરી યોગ્ય વાલ્વ લગાડવામાં આવ્યો અને પ્રેસ સરખી રીતે ચાલવા લાગ્યું.

દેખભાળ વિભાગે નુકસાનના મૂળ કારણોનું યોગ્ય રીતે નિદાન કર્યું હતું. પરંતુ ખરાબ ભાગ બદલીને તેની જગ્યાએ પહેલા જેવો ભાગ ન બેસાડવાના કારણે તેલનું તાપમાન વધવાની સમસ્યા ઊભી થઈ. આમાં વગર કારણે ખર્ચો વધતો ગયો, સમય વેડફાયો, ઉત્પાદન રોકાયું અને માનસિક તાણ પણ સહન કરવો પડ્યો. તેથી, મશીનની ખામીને દૂર કરતી વખતે, આપણે ઉપરની બધી વાતો વિચારવી જરૂરી છે.

9767890284

અનિલ ગુપ્તે ઈલેક્ટ્રિકલ એન્જીનિયર છે અને એન્જિનિયરિંગ ક્ષેત્રમાં લગભગ 53 વર્ષનો અનુભવ ધરાવે છે. ટાટા મોટર્સમાં મેન્ટેનન્સ અને પ્રોજેક્ટ સંબંધિત પ્લાન્ટ એન્જિનિયરિંગમાં તેમને બહોળો અનુભવ છે. હાલમાં આપ ટેકનિકલ સલાહકાર છો.

Tag words

@@AUTHORINFO_V1@@