ટૂલિંગ નિષ્ણાત

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

વાહન ઉદ્યોગમાં વાહન ઉત્પાદક પોતાની ચાર અથવા ટૂ વ્હીલર ગાડીયો માટે જરૂરી પાર્ટ લઘુ ઉદ્યોગો પાસેથી જરૂરી માત્રામાં બનાવડાવી લેતા હોય છે. આ પાર્ટની ડિઝાઈનમાં કોઈ વધુ બદલાવ થવાની અપેક્ષા ન હોય, તો તેઓ સપ્લાયરને ત્યાં જ એ પાર્ટ સ્ટોર કરવા માટે કહેતા હોય છે. આ કારણે સપ્લાયર ઘણાં વધુ પ્રમાણમાં પાર્ટ ભેગા કરીને રાખી શકે છે અને સમય આવે જરૂરી માત્રામાં સપ્લાય કરતી વખતે યોગ્ય ભાવ લગાડી શકે છે. યોગ્ય ટૂલિંગ તથા ઑપ્ટિમમ પૅરામીટરનો ઉપયોગ કરીને આ પાર્ટના યંત્રણની કિંમત ઘટાડવાના મુદ્દા પર વિચારણા કરવા માટે સપ્લાયરને પૂરતો સમય મળે છે. સમય અને કિંમત ઘટાડવા માટે યંત્રણ પ્રક્રિયામાં પણ બદલાવ કરવામાં આવે તે સંભવ છે. વાહનમાં ઉપયોગમાં લેવાતા એક જ જાતના પાર્ટ પર, એક જ પ્રકારના ટૂલનો ઉપયોગ કરીને એક સરખી યંત્રણ પ્રક્રિયા અપનાવવી પણ સંભવ હોય છે.

એક ઉદ્યોજક ટૂ વ્હીલરના પાર્ટનો ઉત્પાદક અને ઘણી ટૂ વ્હિલર વાહન ઉત્પાદકોનો મુખ્ય સપ્લાયર છે. આ સપ્લાયર સામે પાર્ટ પર ઓછા સમયમાં પ્રક્રિયા કરવાનો અને ઉત્પાદન ક્ષમતા વધારવાનો પડકાર હતો. આ પડકારને ઝીલવા માટે અમે વર્તમાન પ્રક્રિયાનું પરીક્ષણ કર્યું.

કટિંગના પૅરામીટર, પાર્ટ પકડવાની પદ્ધતિમાં કયા કયા બદલાવો કરી શકાય, શું બે કે વધુ પ્રક્રિયા અથવા ફિક્શ્ચર સેટઅપનું સંયોજન કરી શકાય છે, વગેરે પ્રશ્નોનો ઉકેલ શોધવા, વિસ્તૃત અધ્યયન કરવામાં આવ્યું. એક તદ્દન નવું ફિક્શ્ચર બેસાડવા વિશે પણ વિચારવામાં આવ્યું, જેમાં એકી સાથે વધુ સંખ્યામાં પાર્ટનું યંત્રણ થઈ શકે અથવા (જરૂરત પડે તો) વધુ મશીન લગાડવાનો વિકલ્પ પણ અજમાવવામાં આવ્યો. હાલના સેટઅપમાં જ આ પ્રક્રિયાની કિંમતમાં ઘટાડો કેવી રીતે કરવો એ વિશે પણ વિચારવામાં આવ્યું.

પરીક્ષણ બાદ એ તારણ નીકળ્યું કે યોગ્ય ટૂલિંગ અને પૅરામીટરનું ચયન કરીને ઉત્પાદન ક્ષમતામાં સુધારણા કરવી અને સાઈકલ ટાઈમ ઘટાડવો સંભવ છે.

ઉત્પાદન ક્ષમતામાં સુધારણા લાવવા અને આવર્તન સમય ઘટાડવા માટે ટૂલિંગ કરેલ પાર્ટની જાણકારી આગળ આપવામાં

આવી છે.

પાર્ટ : વાલ્વ બ્રિજ

ધાતુ : ફોર્જ્ડ સ્ટીલ (કઠણપણું 200-220 BHN)

પ્રક્રિયા : સ્લૉટ તથા એન્ડ મિલિંગ

મશીન : AMS MCV 450

વર્તમાન ટૂલની સમસ્યાઓ

અ. ટૂલની આવરદા ઓછી છે

આ. ઇન્સર્ટના ખૂણાં (કૉર્નર) તૂટી જાય છે

ઈ. આવર્તન કાળ/કટિંગ સમયગાળો ખૂબ વધુ છે, ફીડ વધારી શકાતો નથી

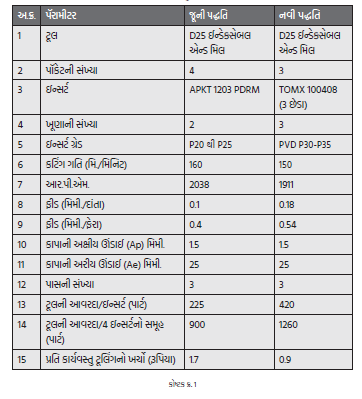

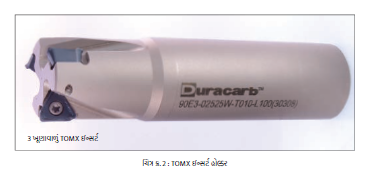

નવી અને જૂની પદ્ધતિનું વર્ણન કોષ્ટક ક્ર. 1 માં આપવામાં આવેલ છે. નવી પદ્ધતિમાં અમે વધુ જાડાઈનું 3 ખૂણાવાળું ઇન્સર્ટ, તથા વર્તમાન 4 પૉકેટવાળા કટરને બદલે 3 પૉકેટવાળા કટરનો ઉપયોગ કર્યો.

TOMX 10 ટૂલની વિશેષતાઓ અને એના લાભ:

1. ઇન્સર્ટમાં હેલિક્સ હોવાને કારણે યંત્રણનો ભાર ઓછો થાય છે.

2. છેડાઓ પર ઑપ્ટિમમ ક્લિઅરન્સ

3. કટિંગ એજ પર + ve રેક કોણ

4. ઇન્સર્ટની જાડાઈ વધુ હોવાને કારણે વધુ મજબૂતી અને દૃઢતા સુનિશ્ચિત થાય છે.

5. કિફાયતી 3 કટિંગ એજ અને શોલ્ડર પર સચોટ 90° મળે છે.

6. વધુ ફીડ મેળવવા માટે મજબૂત કટિંગ એજ.

ઉત્પાદનમાં થનારા લાભ:

1. ફીડ/ટૂથ વધારવાથી આવર્તન કાળ 25% જેટલો ઘટી ગયો.

2. ટૂલના ખૂણાનું તૂટવાનું બંધ થયું.

3. ટૂલની આવરદા 40% જેટલી વધી ગઈ.

4. ઇન્સર્ટ મજબૂત હોવાને કારણે ટૂલ અન્ય ધાતુઓ પર પણ ઉપયોગમાં લઈ શકાય છે, જેમ કે ઍલૉય સ્ટીલ, સ્ટેનલેસ સ્ટીલ, કાસ્ટ આર્યન.

5. ઇન્સર્ટની સંખ્યા ઘટાડવામાં આવી. જૂના કટરમાં 4 ઇન્સર્ટ હતા, જ્યારે નવી સિસ્ટમમાં 3 ઇન્સર્ટવાળા કટરનો ઉપયોગ કરવામાં આવ્યો .

@@AUTHORINFO_V1@@