મશીનની દેખભાળ અને સમારકામ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

વાહન ઉદ્યોગ, ટેલિકમ્યુનિકેશન્સ, કમ્પ્યુટર તથા સૉફ્ટવેઅર જેવા વિભિન્ન ક્ષેત્રોમાં વૈશ્વિક સ્પર્ધામાં આજે ભારત, વિકસિત રાષ્ટ્રોના સ્તરનું કામ કરી રહયું છે. માત્ર એટલું જ નહીં, પણ આપણી ‘વિકાસશીલ’ પ્રતિમા બદલીને એક વિકસિત રાષ્ટ્ર બનવા તરફ પગલા લેવાના શરુ કરી દીધા છે. પરંતુ નાણાકીય વર્ષ 2018-19 માં ઔદ્યોગિક ઉત્પાદનમાં મોટો ઘટાડો નોંધાયો છે. એની પાછળના કારણોમાંથી એક કારણ છે દેખભાળ (મેન્ટેનન્સ) વિભાગ. બધા ક્ષેત્રોમાં વિકાસ, સંશોધન ખૂબ ઝડપથી થઈ રહ્યું છે, પણ એ જ ક્ષેત્રોમાં મેન્ટેનન્સની બાબતમા આપણે પાછળ છીયે.

ઉર્જા ઉત્પાદન, પાણીનો ફરીથી ઉપયોગ (રીસાયકલિંગ), કચરાની પ્રક્રિયા, સૌર ઉર્જા, સીસીટીવી વગેરે યોજના તથા રસ્તાઓ પર એલઈડી દિવા લગાડવા જેવા પ્રકલ્પો ઊભા કરવામાં કરોડો રૂપિયાનો ખર્ચો કરવામાં આવે છે. પરંતુ અપૂરતી જાળવણીને કારણે, આ યોજનાઓ સમય જતાં કાર્યક્ષમ રહેતી નથી, અથવા તો એમની ઉત્પાદકતા ઘટી જાય છે. એટલા માટે મેન્ટેનન્સની પદ્ધતિમાં સુધારો કરવાની અને તેની અસરકારકતા વધારવા માટે અમુક વિશેષ પદ્ધતિ અપનાવવાની જરૂર છે. એટલા માટે સૌથી મહત્ત્વપૂર્ણ વાત એ છે, કે દરેક કંપનીમાં એક વ્યવસ્થિત મેન્ટેનન્સ વિભાગ ઊભો કરવા માટે વરિષ્ઠ મેનેજમેન્ટે વધુ વારંવાર પ્રોત્સાહન આપવું જોઈએ. સાથે સાથે આ વિભાગના દરેક કર્મચારીઓને યોગ્ય પ્રશિક્ષણ મળે, એ માટે યોગ્ય વ્યવસ્થા કરવી જોઈએ. જો એમ થાય તો કંપનીનું મોટું નુકસાન ટાળી શકાય છે.

ઘણીવાર મેન્ટેનન્સ વિભાગના કર્મચારીઓને, મશીનમાં અથવા તો ઉત્પાદન પ્રક્રિયામાં ક્યાં ખામી સર્જાઈ છે, એ શોધી કાઢવું મુશ્કેલ હોય છે. આ લેખમાં આપણે એના જ ઉદાહરણ જોઈશું અને ખામી શોધવાની વૈજ્ઞાનિક પદ્ધતિ શીખીશું.

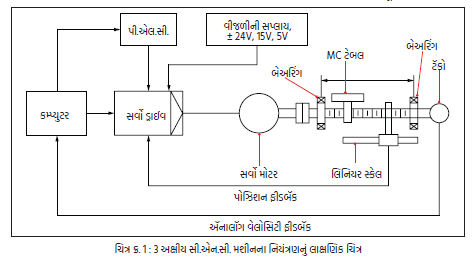

સૌ પ્રથમ, મશીન ખોલવા અથવા એના પાર્ટ અલગ કરવા અંગેનું જ્ઞાન કર્મચારીઓ પાસે હોવું જરૂરી છે. કેમકે એ હશે, તો જ મશીનના અલગ અલગ ભાગોની તપાસ કરીને એમાંથી ખામીયુક્ત ભાગ નિશ્ચિત કરી શકાય છે. સાથે જ, એ તમામ પાર્ટની તપાસ કરતા પૂર્વે પી.એલ.સી. માં રહેલ ઇન્ટરલૉક હટાવી અને ડ્રાઈવના કેટલાક ભાગોના પૅરામીટર બદલીને એમને ઓપન લૂપમાં ચલાવવા જરૂરી છે. તેથી જ કર્મચારીઓને પ્રશિક્ષણ આપવું જરૂરી છે

કેસ સ્ટડી

એક કંપનીમાં 3 અક્ષીય સી.એન.સી. મિલિંગ મશીનની સહાયતાથી ડાયનું મિલિંગ કરવામાં આવી રહ્યું હતું. એ દરમિયાન મિલિંગ કરવામાં આવેલ ડાય પર ઘસરકા (ચૅટર માર્ક) પડ્યા હોવાની સમસ્યા ઉત્પાદન વિભાગે નોંધી. હવે એ જોઈએ કે એ કંપનીના મેકૅનિક્લ એન્જિનિયર, ઇલેક્ટ્રિકલ એન્જિનિયર અને મશીન ઑપરેટર ત્રણેએ સંયુક્ત રીતે જે મેન્ટેનન્સ વિભાગ બનાવ્યો છે, એ વિભાગે મિલિંગ મશીનમાં રહેલી ખામી, દરેક ઉત્પાદન તબક્કાની ચકાસણી કરીને કેવી રીતે શોધી કાઢી.

ઉત્પાદન વિભાગે મિલિંગ કરેલ ડાય પર ઘસરકો પડ્યાની સમસ્યા જણાવ્યા બાદ સૌથી પહેલા સ્પિન્ડલનું રનઆઉટ, બુઠ્ઠા, ઓછી ધાર વાળા (બ્લંટ) ટૂલ, ઉંજણની (લુબ્રિકન્ટ) ઉણપ વગેરે પાસાઓની ચકાસણી કરવામાં આવી. કેમકે એ ખામી દેખાય ત્યારે સૌ પ્રથમ ઉપર વર્ણવેલ બાબતો ચકાસવામાં આવતી હોય છે. જો એમાં કોઈ ખામી ન દેખાય, તો એક એક ઈલેક્ટ્રિકલ પાર્ટ ચકાસવામાં આવે છે. એમાં પણ જો કોઈ ખામી ન હોય, તો યાંત્રિકી પાર્ટ (જેવા કે ગિયર બૉકસ, બૉલ સ્ક્રૂ અને બેઅરિંગ) તપાસવામાં આવે છે. આ પાર્ટને સૌથી છેલ્લે તપાસવા જ ઉચિત છે, કેમકે એ પાર્ટને અલગ કરવામાં ઘણો સમય લાગી જતો હોય છે.

આ સમસ્યામાં, ખામીનું નિવારણ શોધવા માટે નીચે વર્ણવેલ નિરીક્ષણો નોંધવામાં આવ્યા.

1. સૌ પ્રથમ મશીન ઑપરેટરે સ્પિન્ડલ રનઆઉટ તથા કટિંગ ટૂલની ચકાસણી કરી. એ બરાબર હતા.

2. ત્યાર બાદ પ્રોગ્રામરને કટિંગ પ્રોગ્રામ, સ્પીડ તથા ફીડના પૅરામીટર તપાસવા માટે કહેવામાં આવ્યું. એમાં પણ કોઈ ભૂલ નહતી.

3. દરેક અક્ષ, હાથેથી (મૅન્યુઅલી) ચલાવીને ચકાસવામાં આવ્યા. X અક્ષ પર કંપન થતા હોવાનું નોંધાયું, પણ એ જ વખતે Y અને Z અક્ષ બરાબર કામ કરી રહ્યા હતા.

4. સ્લાઈડ પર ઉચિત માત્રામાં ઉંજણ હોવાનું પણ નોંધાયું.

5. ઇલેક્ટ્રિક એન્જિનિયરે 5V, 15V, 24V DC જેવા વિભિન્ન પાવર સપ્લાય કાર્ડની તપાસ કરી. કેમકે Y અક્ષ બરાબર કામ કરી રહ્યું હતું, એનું પાવર સપ્લાય કાર્ડ કાઢીને X અક્ષના કંટ્રોલ સાથે જોડીને ચકાસણી કરવામાં આવી.

6. હવે X અક્ષની મોટરની ચકાસણી કરવાનું નક્કી કરવામાં આવ્યું. આમ કરવા માટે મોટર બૉલ સ્કૂથી અલગ કરવામાં આવી. ડ્રાઈવનું ફીડબૅક પૅરામીટર બદલીને, ક્લોઝ લૂપ ખોલીને મોટર ઓપન લૂપમાં ચલાવવામાં આવી. એ પણ બરાબર જ ચાલી. એનો અર્થ એ કે મોટર, એની બ્રેક તથા ડ્રાઈવ બરાબર જ હતા.

7. મોટર શાફ્ટ અને સ્ક્રૂ શાફ્ટનું પરીક્ષણ કરતી વખતે એનું કપલિંગ પણ કસીને લગાડવામાં આવેલ હોવાનું દેખાયું. કીવે પણ તપાસવામાં આવ્યા, જે બરાબર હતા.

8. X અક્ષના બૉલ સ્ક્રૂનું પરીક્ષણ કરવામાં આવ્યું, એ બરાબર હતા. ત્યાર બાદ એ બાબત પણ સુનિશ્ચિત કરવામાં આવી, કે બૉલ નટમાં રહેતા બૉલ પડી તો નથી ગયાને.

9. વેલોસિટી ફીડબૅક માટેના ટૅકો કપલિંગનું પરીક્ષણ કરવામાં આવ્યું, એ પણ બરાબર હતું. ફીડબૅક વોલ્ટેજ ચકાસવામાં આવતા એ પણ યોગ્ય જ હતાં.

10. લિનિયર સ્કેલ ટ્રાન્સડ્યુસરનો કૉન્ટૅક્ટ અને એનો કેબલ પણ સારી સ્થિતિમાં હોવાનું દર્શાયું. સ્કેલ સાથે આપવામાં આવેલ ગૅપ સ્પેસરની મદદથી ટ્રાન્સડ્યુસર તથા સ્કેલની વચ્ચેનું અંતર માપવામાં આવ્યું, જે યોગ્યું જ હતું.

11. વપરાશકર્તા માર્ગદર્શિકામાં વર્ણવેલ પદ્ધતિ અનુસાર સ્લાઈડ વેજ ઢીલા કરીને ફરીથી તેને કસવામાં આવ્યા. અત્યાર સુધી ચકાસવામાં આવેલ બધા મુદ્દા અનુકૂળ હતા, બધાની કામગીરી અને પરીક્ષણના પરિણામો યોગ્ય જ હતા, પણ સમસ્યાનું નિવારણ મળી રહયું ન હતું.

12. અંતે બૉલ સ્ક્રૂ બેઅરિંગની તપાસ દરમિયાન સ્ક્રૂની એક તરફના બેઅરિંગ હાઉસિંગ ગરમ થયેલ હોવાનું દર્શાયું. એટલા માટે બેઅરિંગનું પરીક્ષણ કરવાનો નિર્ણય લેવામાં આવ્યો. બેઅરિંગ તો ઠીક જ હતા, પરંતુ એના હાઉસિંગની અંદરની સપાટી પર બર્નિંગના નિશાન દેખાયા. બેઅરિંગની આઉટર રેસ હાઉસિંગમાં ઢીલી સ્થિતિમાં બેસાડેલ હતી અને એ તેમાં ફરી રહી હતી. એમાં કંપન પણ પેદા થઈ રહ્યા હતા. હવે એ બાબત સ્પષ્ટ થઈ ગઈ હતી કે ખામી હાઉસિંગમાં જ હતી.

13. યોગ્ય ફિટનું (H7k6) નવું હાઉસિંગ બનાવીને અને બોઅરિંગ કરીને નવું બેઅરિંગ બેસાડવામાં આવ્યું, જેથી ફરી વાર જો કયારેય એ ક્ષતિ ઉભરે તો એ શોધવામાં સમય ન વેડફાય. એ ભલામણ કરવામાં આવે છે, કે આ રીતે ખામી શોધવા માટે મશીન ખોલ્યા બાદ જે ખરાબ ન થયા હોય તેવા પાર્ટ પણ બદલી લો, જેથી ભવિષ્યમાં આ પાર્ટમાં જ્યારે પણ ખરાબી આવે, ત્યારે આ આખી પ્રક્રિયા ફરી કરવી ન પડે.

પ્રસ્તાવિત સમારકામ કર્યા બાદ X અક્ષ ચલાવવામાં આવતા કોઈ કંપન દેખાયા નહીં. એના પછી યંત્રણ કરીને પણ ચકાસવામાં આવ્યું (મશીનિંગ ટ્રાયલ) જેમાં તમામ યંત્રણ પ્રક્રિયા બરાબર થઈ રહેલી દેખાતી હતી અને કંપનના કોઈપણ નિશાન એના પર આવ્યા ન હતા.

આ ઉદાહરણ વિશે જો વિચારવામાં આવે, તો મધ્યમ તથા મોટા ઉદ્યોગોમાં મેન્ટેનન્સ માટે એક વિશેષ વિભાગ બનાવવો જરૂરી હોય છે. લઘુ ઉદ્યોગોમાં મશીન ઑપરેટરને જ નિવારક જાળવણીનું (પ્રિવેન્ટિવ મેન્ટેનન્સ) પ્રશિક્ષણ આપવામાં આવે અને એમને કમ્પ્યુટર, પી.એલ.સી. લૉજિક, સર્વો ડ્રાઈવ, સર્વો મોટર, પાવર સપ્લાય (5V, 15V, 24V DC), બૉલ સ્ક્રૂ તથા નટ, રોટરી એનકોડર, લિનિયર સ્કેલ, ટૅકો કપલિંગ જેવા પાર્ટની જાણકારી આપવામાં આવે. પ્રશિક્ષણ આપવા માટે આ ક્ષેત્રના વિશેષજ્ઞ અથવા સલાહકારની મદદ લો અને પ્રશિક્ષણ માટે કર્મચારીને દરેક સપ્તાહમાં 4 કલાકનો સમય આપો.

હવે આપ સમજી જ ગયા હશો, કે વૈજ્ઞાનિક રીતે ખામી શોધવાનો પ્રયત્ન કરવામાં આવે, તો ઓછા સમયમાં એનું સાચું નિદાન કરીને સમારકામ કરી શકાય છે.

@@AUTHORINFO_V1@@