ટર્નિંગ ફિક્શ્ચર

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

પાછલા લેખમાં આપણે કેટલાક ટર્નિંગ ફિક્શ્ચર, મૅન્ડ્રેલ અને કૉલેટ વિશે જાણકારી મેળવી. હવે આપણે ટર્નિંગ ફિક્શ્ચર વિષે વધુ જાણકારી મેળવીશું.

કોઈપણ યંત્રભાગ (પાર્ટ) બનાવતી વખતે એના પર વિવિધ પ્રકારના યંત્રણ કરવા પડે છે. જેમ કે ટર્નિંગ, મિલિંગ, ડ્રિલિંગ, ટૅપિંગ, વગેરે. આ બધા કામ એક ચોક્કસ ક્રમમાં કરવા પડતા હોય છે. એને જ પાર્ટ પર કરવામાં આવેલી પ્રક્રિયા કહેવામાં આવે છે. યંત્રણ કાર્ય ક્ર. 1, યંત્રણ કાર્ય ક્ર. 2 (Op. No. 1, Op. No. 2) આ પ્રકારે એમનો ક્રમ નિશ્ચિત કરવામાં આવે છે. પાર્ટ પર કરવામાં આવેલ પ્રથમ યંત્રણ સૌથી વધુ મહત્ત્વનું હોય છે. એ સમયે કાર્યવસ્તુ પર કોઈપણ પ્રકારનું યંત્રણ કરવામાં આવેલ ન હોવાને કારણે આપણે એ કાર્યવસ્તુને કેવી રીતે લોકેટ કરીએ છીએ તથા પકડીએ છીએ, એ બાબત વધુ મહત્ત્વપૂર્ણ હોય છે. ગોળાકાર કાર્યવસ્તુ 3 જૉ વાળા પરંપરાગત ચકમાં પકડી શકાય છે. નીચે આપવામાં આવેલ ઉદાહરણથી એ બાબત સ્પષ્ટ થાય છે.

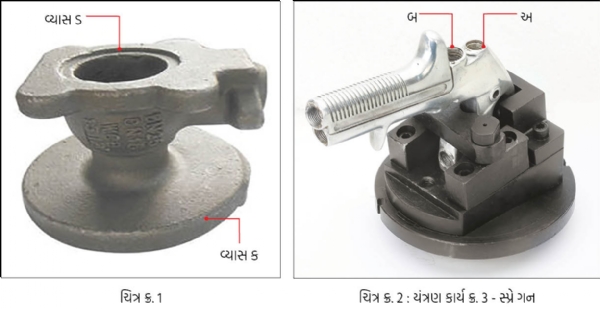

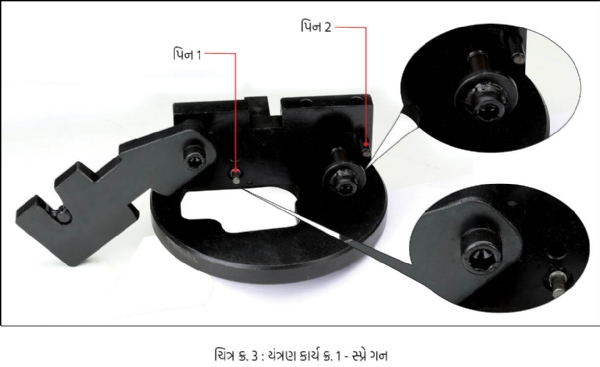

ચિત્ર ક્ર. 1 માં જોવા મળે છે કે વ્યાસ 'ક' વાળી કાર્યવસ્તુ આપણે 3 જૉ વાળા ચકમાં પકડી શકીએ છીએ. આ કાર્યવસ્તુ પર કોઈપણ પ્રકારનું યંત્રણ કરવામાં નથી આવ્યું. એટલા માટે વ્યાસ 'ક' પર કાર્યવસ્તુને પકડીને વ્યાસ 'ડ'નું યંત્રણ કરવું તેને યંત્રણ કાર્ય ક્ર. 1 કહેવાય છે. યોગ્ય પ્રક્રિયાનો ઉપયોગ કરીને બાકીનું યંત્રણ ચોકસાઈપૂર્વક કરવું એ સરળ છે. ચિત્ર ક્ર. 2 માં ટર્નિંગ ફિક્શ્ચર દર્શાવાયેલ છે, જેનો અભ્યાસ આપણે જાનેવારી 2021 ના અંકમાં કરી ચૂક્યા છીએ.

ચિત્ર ક્ર. 2 માં દર્શાવવામાં આવેલ ટર્નિંગ ફિક્શ્ચરમાં છિદ્ર 'બ' નું યંત્રણ કરવું છે. આ પ્રક્રિયા, આ કાર્યવસ્તુ પર થનાર ત્રીજું યંત્રણ છે.

હવે આપણે સ્પ્રે ગન પર થનારું પ્રથમ યંત્રણ જોઈએ. ચિત્ર ક્ર. 3 માં પિન 1 લોકેટિંગ પિન છે અને પિન 2 ઓરીએન્ટેશન પિન છે. એનો અર્થ એ કે પિન 1 ને કાર્યવસ્તુમાં ફસાવીને કાર્યવસ્તુને જો ઘડીયાળના કાંટાની દિશામાં ફેરવવામાં આવે, તો એ પિન 2 ને અડી જશે. ચિત્રમાં દર્શાવેલ સ્વિંગ લૅચ એ જ દિશામાં ફરાવીને, કલૅમ્પિંગ સ્ક્રૂની મદદથી કાર્યવસ્તુને કલૅમ્પ કરવામાં આવે છે.

સ્પ્રે ગન પર થનારું નાનું છિદ્ર નિયંત્રિત હોય છે. આ ટર્નિંગ ફિક્શ્ચરમાં (ચિત્ર ક્ર. 4) આપણે 'અ' છિદ્રનું યંત્રણ કરી રહ્યા છીએ અને આ સ્પ્રે ગનમાં પ્રથમ યંત્રણ હોવાથી કાર્યવસ્તુને રેસ્ટ કેવી રીતે કરવાની છે, લોકેટ કેવી રીતે કરવાની છે તેમજ સાથે સાથે એને કસીને કેવી રીતે પકડવાની છે (કેવી રીતે કલૅમ્પ કરવાની છે) જેવા મુદ્દાઓ ગંભીરતાથી વિચારવા પડે છે.

દરેક કાર્યવસ્તુના પ્રથમ ઑપરેશન વખતે આ બાબતોનો વિચાર કરવો પડતો હોય છે. ખાસ કરીને જો કાર્યવસ્તુ કાસ્ટિંગ અથવા ફોર્જિંગ દ્વારા બનાવવામાં આવી હોય તો આવા વખતે વિશેષ કંટ્રોલ્ડ પૅડનું આયોજન કરવું પડે છે. મિલિંગ ફિક્શ્ચરની કેસ સ્ટડી કરતી વખતે આપણે એ વિશે વિગતવાર જાણકારી મેળવીશું. આ કાર્યવસ્તુનું બીજું ઑપરેશન આપણે ચિત્ર ક્ર. 5 માં દર્શાવવામાં આવેલ ખાસ થ્રેડેડ મૅન્ડ્રેલ પર પકડીને કરીએ છીએ.

આ કાર્યવસ્તુના પહેલા ત્રણ ઑપરેશન સામાન્ય લેથ મશીનપર કરવામાં આવે છે.

લેથ મશીનનો ઉપયોગ અત્યંત વ્યાજબી ગણાય છે કેમકે બીજા મશીનની તુલનામાં આ સસ્તું હોય છે. આ કાર્યવસ્તુ અનિયમિત આકારની હોવા છતાં, પ્રથમ ત્રણ કાર્યો ફિક્શ્ચરની સહાયથી કરવામાં આવી રહ્યા છે. આ ફિક્શ્ચર ડિઝાઈન કરનારની કુશળતા છે.

ટર્નિંગ ફિક્શ્ચર

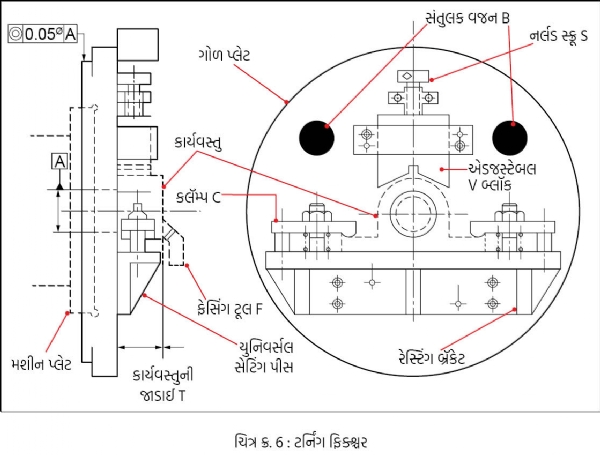

એક કાર્યવસ્તુ માટે બનાવવામાં આવેલ ટર્નિંગ ફિક્શ્ચર ચિત્ર ક્ર. 6માં દર્શાવેલ છે. આ કાર્યવસ્તુ પર એક મોટું છિદ્ર અને એક સપાટીનું યંત્રણ કરવાનું છે. ટેલસ્ટૉકમાં ડ્રિલ બેસાડીને આ કાર્યવસ્તુ પર છિદ્ર કરવામાં આવી શકે છે. સપાટીનું કામ ટૂલ પોસ્ટ પર ટૂલ બેસાડીને કરવામાં આવી શકે છે. આ કાર્યવસ્તુને રેસ્ટિંગ બ્રૅકેટ પર રેસ્ટ કરવામાં આવે છે. હવે આપણે આ ફિક્શ્ચરના મહત્ત્વના પાર્ટનું પરીક્ષણ કરીએ.

આગળ પાછળ થનાર 'V' બ્લૉક

આગળ પાછળ થનાર 'V' બ્લૉક સામેની બાજૂ પર બેસાડવામાં આવે છે. આ 'V' બ્લૉક ગાઈડ કરેલ હોય છે. આ ઍસેમ્બ્લી ડૉવેલ કરેલ છે. આ 'V' બ્લૉકના બે કામ હોય છે.

1. નર્લ સ્ક્રૂ 'S' ની મદદથી આ 'V' બ્લૉકને કાર્યવસ્તુ તરફ ખસેડવાથી કાર્યવસ્તુ રેસ્ટિંગ બ્રૅકેટ પર હળવેથી કલૅમ્પ થાય છે. આ સ્ક્રૂની મદદથી કાર્યવસ્તુને માપનું બળ વાપરીને કલૅમ્પ કરવામાં આવે છે, દરેક વખતે એમ જ કરવું જોઈએ.

2. આ 'V' બ્લૉક કાર્યવસ્તુને લેથના અક્ષ સાથે એકકેન્દ્રી (કૉનસેન્ટ્રિક) કરે છે. જો 'V' બ્લૉક સિવાય માત્ર પ્લેન પ્લેટ આપવામાં આવી હોય, તો કાર્યવસ્તુ લેથના અક્ષ સાથે એકકેન્દ્રી ન થઈ શકે.

સ્ટ્રૅપ કલૅમ્પ

બન્ને બાજૂ બે સ્ટ્રૅપ આપવામાં આવ્યા છે. મુખ્યત્વે આ કાર્યવસ્તુને કસીને પકડે છે. સ્ટ્રૅપ કલૅમ્પ કેવી રીતે કાર્ય કરે છે, એ જાણકારી આપણે આના પહેલા અંકમાં મેળવી છે. કેમકે ટર્નિંગ ફિક્શ્ચર નિશ્ચિત આર.પી.એમ.માં ફરતું રહે છે, કાર્યવસ્તુ કસીને પકડવામાં ન આવી હોય, તો એ લપસી જઈ અકસ્માત સર્જાઈ શકે છે.

રેસ્ટિંગ બ્રૅકેટ

કર્તનનું મુખ્ય બળ આ બ્રૅકેટ પર આવતું હોવાથી, એ અત્યંત મજબૂત હોવું જરૂરી છે. આ બ્રૅકેટને સ્ક્રૂની મદદથી લગાડીને ડૉવેલ કરવું પડે છે. એનાથી કાર્યવસ્તુ પર થનાર છિદ્ર કાર્યવસ્તુના કેન્દ્ર પર આવી જાય છે. ડૉવેલની મદદથી આ બ્રૅકેટ હલતું નથી. આ રેસ્ટિંગ બ્રૅકેટના બન્ને તરફ મોટા મોટા ચૅમ્ફર દેખાય છે. એ કારણે એના ખૂણાઓ મુખ્ય ગોળાકાર પ્લેટની (ફિક્શ્ચર) બહાર નથી આવી જતા. સુરક્ષા માટે આ જરૂરી છે.

સેટિંગ પીસ

કાર્યવસ્તુની જાડાઈ 'T' મેળવવા માટે ફેસિંગ ટૂલનો સ્પર્શ આની સપાટી સાથે કરીને કાપો લેવાથી આપણને કાર્યવસ્તુની ઇચ્છિત જાડાઈ મળે છે. ઘણીવાર આ માપ ‘T’ ના માપથી 3 મિમી. ઓછું રાખવામાં આવે છે. ટૂલ સેટ કરતી વખતે આ સેટિંગ પીસ પર 3 મિમી. નું ફીલર રાખવામાં આવે છે અને એને સ્પર્શ કરીને ટૂલ સેટ કરવામાં આવે છે.

ગોળાકાર પ્લેટ

આ ગોળ પ્લેટની વચ્ચોવચ એક છિદ્ર કરવામાં આવેલ છે. રેસ્ટિંગ બ્રૅકેટ અને ‘V’ બ્લૉક ઍસેમ્બ્લી, આ બન્ને પાર્ટ આ છિદ્રના કેન્દ્ર પર એક સરખી રીતે/એકકેન્દ્રી લગાડવામાં આવે છે. ફિક્શ્ચરનો કોઈપણ ભાગ આ ગોળ પ્લેટની બહાર ન આવી જાય તેની સાવધાની રાખવાની હોય છે. આ પ્લેટના બાહ્ય વ્યાસ પર એક ખાંચો હોય છે. આ ખાંચો અને કેન્દ્રમાં થનાર છિદ્ર એકકેન્દ્રી હોય છે. જ્યારે આ ફિક્શ્ચર મશીન પર બેસાડવામાં આવે છે, ત્યારે એ બરાબર બેસાડવામાં આવ્યું છે કે નહિ, તેની તપાસ ડાયલ ગેજની મદદથી કરવામાં આવે છે.

આ પ્લેટના સ્પિન્ડલની બાજુનો વ્યાસ, કલૅમ્પિંગ સ્ક્રૂના છિદ્ર અને પી.સી.ડી. આ બધા માપ અડૅપ્ટર પ્લેટ અનુસાર જ હોય છે.

સંતુલક વજન (બૅલન્સિંગ વેટ)

આ ફિક્શ્ચરમાં આપણને તદ્દન સપષ્ટ રીતે દેખાઈ રહયું છે કે ફિક્શ્ચરના એક હિસ્સામાં ખૂબ વધુ ભાર કેન્દ્રિત થઈ ગયો છે (રેસ્ટિંગ બ્રૅકેટ + 2 સ્ટ્રૅપ કલૅમ્પ). એ કારણે અસંતુલન નિર્માણ થાય છે. આ ફિક્શ્ચરને સંતુલિત કરવું જરૂરી છે. એટલા માટે એની વિરુદ્ધ દિશામાં વજન વધારવામાં આવે છે. એને જ સંતુલક વજન કહેવામાં આવે છે. એનાથી મશીનનું સ્પિન્ડલ સારી સ્થિતિમાં રહે છે અને મશીનની આવરદા વધે છે.

અડૅપ્ટર પ્લેટ

આ પ્લેટ ચિત્ર ક્ર. 5 માં દેખાઈ નથી રહી. પણ કોઈ એક વિભાગમાં પ્રમાણિત 2-3 અડૅપ્ટર પ્લેટ તૈયાર રાખેલી હોય છે. આ પ્લેટની એક બાજૂ બધા માપ સ્પિન્ડલ અનુસાર હોય છે, જ્યારે બીજી બાજૂએ તમામ જરૂરી પ્રમાણિત માપ હોય છે. ફિક્શ્ચર આ બીજી બાજૂએ લગાડવામાં આવે છે. નવું ટર્નિંગ ફિક્શ્ચર બનાવતી વખતે આ અડૅપ્ટર પ્લેટની બીજી બાજૂના માપને પણ ગણતરીમાં લેવા જરૂરી હોય છે. ચિત્ર ક્ર. 7 માં અડૅપ્ટર પ્લેટ અને એક ચક દર્શાવવામાં આવેલ છે. હવે આપને એ બાબત સ્પષ્ટ થઈ જશે, કે અડૅપ્ટર પ્લેટ મશીન સ્પિન્ડલ પર લાગે છે અને બીજી તરફ ચક અથવા ફિક્શ્ચર લાગે છે. ચિત્ર ક્ર. 8 માં અડૅપ્ટર પ્લેટનું વાસ્તવિક ચિત્ર દર્શાવવામાં આવ્યું છે. જ્યાં સુધી સંભવ હોય, આ અડૅપ્ટર પ્લેટને ઓછામાં ઓછી વાર બેસાડવી તથા કાઢવી જોઈએ. અડૅપ્ટર પ્લેટ વારંવાર બદલવાથી મશીનના સ્પિન્ડલ નોઝને નુકસાન થઈ શકે છે.

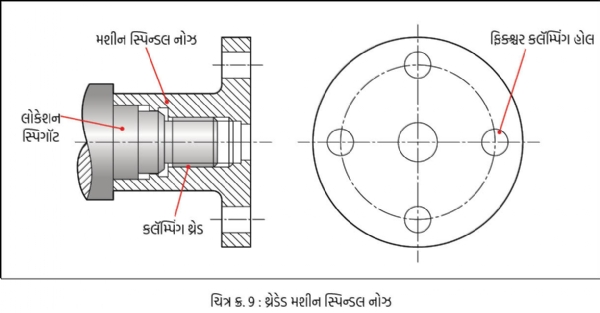

ફિક્શ્ચરની પાછળની તરફના માપ અડૅપ્ટર પ્લેટ અનુસાર હોવા જોઈએ. આનાથી અડૅપ્ટર પ્લેટ પર ફિક્શ્ચર સારી રીતે બેસી જાય છે. જે લેથના સ્પિન્ડલમાં થ્રેડિંગ હોય છે, એ પ્રકારના સ્પિન્ડલ પર લાગે તેવી અડૅપ્ટર પ્લેટ આપણે જોઈ છે. ચિત્ર ક્ર. 9 માં થ્રેડેડ સ્પિન્ડલ દર્શાવવામાં આવેલ છે.

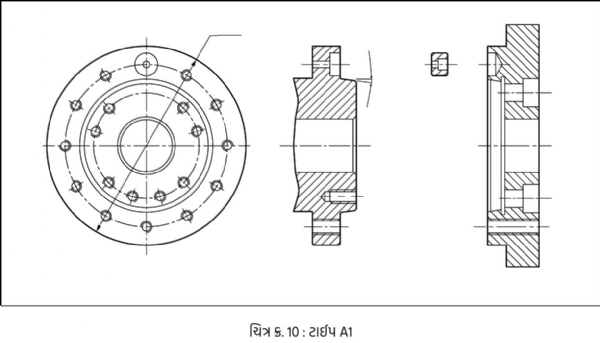

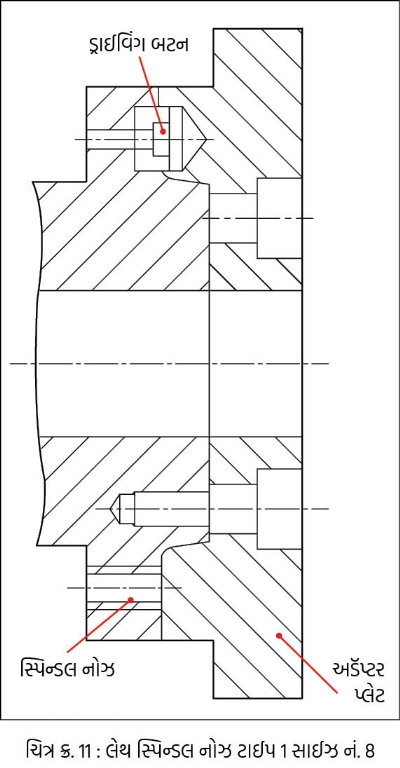

હવે આપણે હજી એક પ્રકારના સ્પિન્ડલ પર લાગતી અડૅપ્ટર પ્લેટ વિશે જાણીએ. (લેથ સ્પિન્ડલ નોઝ ટાઈપ 1 સાઈઝ નં. 8). ચિત્ર ક્ર. 10 માં આ પ્રકારનું સ્પિન્ડલ દર્શાવવામાં આવેલ છે. આ પ્રકારના સ્પિન્ડલ નોઝને ટેપર હોય છે. આ ટેપર પર અડૅપ્ટર પ્લેટનું ટેપર બેસે છે. એથી અડૅપ્ટર પ્લેટ અને સ્પિન્ડલ એકકેન્દ્રી થઈ જાય છે. સ્પિન્ડલનું ટેપર 7° 7’ 30’’ હોવાથી (સેલ્ફ લૉકિંગ ટેપર) અડૅપ્ટર પ્લેટ સ્પિન્ડલ પર ચોક્કસ રીતે બેસે છે. એને કાઢવા માટે અડૅપ્ટર પ્લેટ પર એક્સ્ટ્રૅક્શન છિદ્રો આપવામાં આવ્યા હોય છે. આ બન્ને થ્રેડેડ છિદ્ર સામ સામે હોય છે. આ છિદ્રમાં સ્ક્રૂ નાખીને એની મદદથી, કસીને બેસાડવામાં આવેલ અડૅપ્ટર પ્લેટને સહેલાઈથી કાઢી શકાય છે. અડૅપ્ટર પ્લેટ સ્પિન્ડલ પર બેસાડવા માટે કાઉન્ટર બોઅરવાળા છિદ્ર આપવામાં આવે છે. ચિત્ર ક્ર. 11 માં સ્પિન્ડલ અને અડૅપ્ટર પ્લેટની ઍસેમ્બ્લી દર્શાવવામાં આવે છે. સ્પિન્ડલ પર એક ડ્રાઈવિંગ બટન આપેલ હોય છે અને એ જ પ્રકારે એને પૂરક છિદ્ર અડૅપ્ટર પ્લેટ પર આપવામાં આવે છે. જેમ નામથી જ એ બાબત સ્પષ્ટ થાય છે, કે એ બટનનો ઉપયોગ સ્પિન્ડલનો ટૉર્ક આગળ વધારવા માટે હોય છે. અડૅપ્ટર પ્લેટ વિના આપણે ટર્નિંગ ફિક્શ્ચર વિશે વિચારી પણ નથી શકતા. આગળના અંકમાં આપણે મિલિંગ ફિક્શ્ચર વિશે જાણકારી મેળવીશું.

@@AUTHORINFO_V1@@