નાની કાર્યવસ્તુઓનું મિલિંગ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ઘણીવાર ઉત્પાદક લગભગ એક સરખા આકાર, ડાયમેન્શન તથા મટીરિયલના પાર્ટ બનાવે છે. ઉત્પાદનની વિશેષતાઓ અને જરૂરિયાતો અનુસાર એમાં કેટલાક બદલાવ કરવામાં આવે છે. જે મુજબ એમાં નાનાથી લઈને મધ્યમ તથા વિશાળ આકાર સુધીની વિભિન્નતા હોય છે. જેમ કે પંપ ફલૅન્જ, બેઅરિંગ હાઉસિંગ, પંપ હાઉસિંગ વગેરે ભાગોના કદ (શેપ) સમાન હોય છે, પણ ડાયમેન્શન બદલાતા રહેતા હોય છે. સરળ અસેમ્બ્લી માટે આ ભાગોનું યંત્રણ કરીને એને એમના અંતિમ અપેક્ષિત કદની સીમાની નજીક લાવવું જરૂરી હોય છે. આવા પાર્ટના યંત્રણ કરવા માટે ઉચિત મશીનનું અને ઇચ્છિત યંત્રણ કરવા માટે યોગ્ય ટૂલનું ચયન કરવામાં ઉત્પાદકોને તકલીફ પડે છે. એટલા માટે આવા ભાગોનું મિલિંગ કરવા માટે એવા ટૂલ પસંદ કરવામાં આવે છે, જે અન્ય કામોમાં પણ ઉપયોગમાં લઈ શકાતા હોય.

દરેક આકાર અને કદની કાર્યવસ્તુઓના યંત્રણ માટે ઉપયોગમાં લઈ શકાય તેવા મોટા આકારના કટર, ઉત્પાદકો દ્વારા પસંદ કરવામાં આવે છે. મોટી કાર્યવસ્તુઓના યંત્રણ માટે મોટા કટરની પસંદગી કરાય એમાં કોઈ તકલીફ નથી, પરંતુ અન્ય (નાના તથા મધ્યમ) આકારના પાર્ટના યંત્રણમાં મોટા કટર ખાસ ઉપયોગી સાબિત નથી થતા. સાથે જ ઉત્પાદકતા તથા ટૂલની આયુ બન્ને પર પ્રતિકૂળ પ્રભાવ પડે છે.

આપણે એક પંપનું ઉદાહરણ જોઈયે. પંપના પાર્ટનું ઉત્પાદન કરનાર એક ઉત્પાદકે નિર્માણ કરેલ પાર્ટ ગ્રાહકને ત્યાં જોડવામાં આવતા હતા. આ ઉત્પાદક પંપના અલગ અલગ પાર્ટનું યંત્રણ કરે છે. ભલે પંપનો આકાર સમાન હોય, પણ એનું માપ અલગ અલગ હોય છે. નાના તથા મોટા આકારના આ તમામ પાર્ટ ગ્રે કાસ્ટ આયર્નના બનેલા હોય છે.

જેમ ઉપર વર્ણવવામાં આવ્યું, આ ઉત્પાદક વિભિન્ન આકારના પાર્ટ માટે એક જ કટર ઉપયોગમાં લેતો હતો. આ ઉત્પાદક સાથે ચર્ચા કર્યા બાદ અમને એ જાણવા મળ્યું કે નાના પાર્ટના યંત્રણમાં ટૂલની આવરદા ઘટી જવા, સપાટીનું અપેક્ષિત ફિનિશ ન મળવું, અને ઉત્પાદકતા ઘટવા જેવી સમસ્યાઓ ઉદ્દભવી રહી હતી. તમામ આકારના પાર્ટ માટે માત્ર એક જ કટરનો ઉપયોગ કરવાથી, નાના પાર્ટના યંત્રણ માટે વધુ સમય લાગતો હતો, કેમકે ટૂલ ઓછા પૅરામીટર પર ચલાવવું પડતું હતું.

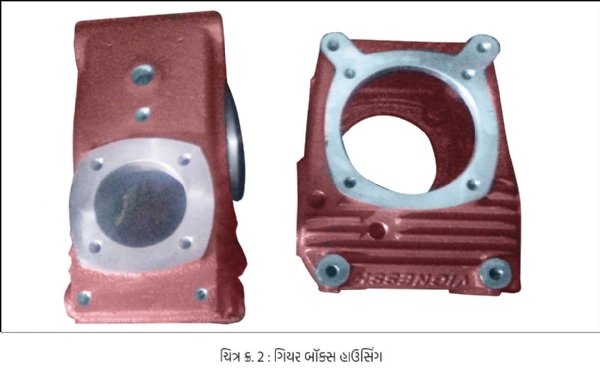

પાર્ટ : ગિયર બૉક્સ હાઉસિંગ (ચિત્ર ક્ર. 2)

મટીરિયલ : ગ્રે કાસ્ટ આયર્ન

યંત્રણ પ્રક્રિયા : ફેસ મિલિંગ (સેમી ફિનિશિંગ)

વર્તમાનમાં ઉપયોગમાં લેવાતા ટૂલ સંબંધિત સમસ્યાઓ

• ઉત્તમ ગુણવત્તાનું સપાટીય ફિનિશ ન મળવું

• ઉચ્ચ પૅરામીટર પર યંત્રણ ન કરી શકવું

• કાર્યવસ્તુના જે ભાગનું યંત્રણ કર્યું હોય, તે ઢીલો થવાની શક્યતા

હાલમાં યંત્રણ થતી કાર્યવસ્તુ તથા તેના માટે ઉપયોગમાં લેવાતા ટૂલ વિશે માહિતી મેળવીને અમે ઓછા વ્યાસના કટરને વાપરવાની ભલામણ કરી. ઓછા વ્યાસના કટરનો ઉપયોગ કરવાથી કાર્યવસ્તુનો વધુ ભાગ ટૂલની પહોંચમાં આવ્યો અને કટર પરનું દબાણ પણ ઓછું થયું.

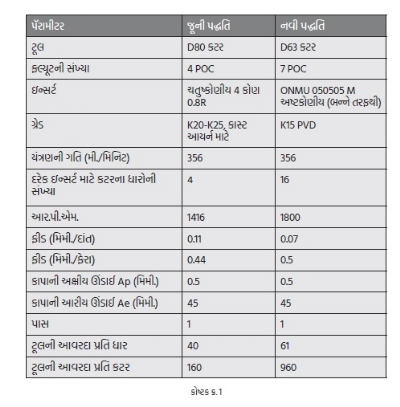

કેમકે યંત્રણ કરવામાં આવતા પાર્ટની પહોળાઈ 45 મિમી. હતી, એટલે અમે D80 ને બદલે D63 કટરનો ઉપયોગ કરવાની ભલામણ કરી. એમાં વધુ પૉકેટ હતા, જેમાં ઉચ્ચ પૅરામીટર પર યંત્રણ કરવું સંભવ હતું. જૂની પદ્ધતિમાં 90° અપ્રોચ કોણવાળું કટર ઉપયોગમાં લેવાતું હતું. એના બદલે નવી પદ્ધતિમાં 43°ના અપ્રોચ કોણવાળા કટરનો (ચિત્ર ક્ર. 3) ઉપયોગ કરાયો છે. 43° અપ્રોચ કોણવાળા કટરના ઉપયોગથી કર્તન બળ સંતુલિત થાય છે અને ચૅટરિંગ ઘટી જાય છે તથા ધારના ટુકડા (ફ્રિટરિંગ) નથી ઉડતા.

જૂની પદ્ધતિમાં ઉપયોગમાં લેવાયેલ 4 કોણના ચતુષ્કોણીય ઇન્સર્ટની જગ્યાએ અમે 16 કોણવાળું અષ્ટકોણીય (બન્ને તરફથી) ઇન્સર્ટ (ચિત્ર ક્ર. 3) ઉપયોગમાં લીધું. એ કારણે અમે ગ્રાહકોની નીચે વર્ણવેલ જરૂરિયાતો પૂરી કરી શક્યા.

• સપાટીનું ફિનિશ: 2.5 – 3.5 Ra

• ઉત્પાદકતામાં વૃદ્ધિ

• 4 ને બદલે 16 કોણવાળા ઇન્સર્ટના ઉપયોગથી દરેક પાર્ટનો નિર્માણ ખર્ચ ઘટી ગયો.

• ચૅટરિંગ તથા ધારના ટુકડા થવાની સમસ્યાનું નિવારણ પણ થઈ ગયું.

@@AUTHORINFO_V1@@