લેઝર કટિંગ : એક બહુપરિમાણીય પ્રક્રિયા

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

કોઈપણ ઉદ્યોગમાં, જ્યારે શીટ મેટલના કામમાં વધુ ચોકસાઇ જરૂરી હોય, ત્યારે લેઝર દ્વારા કાપીને કામ કરવું વધુ સારું નીવડે છે. લેઝર એક થર્મલ પ્રક્રિયા હોવા છતાં, આ પ્રક્રિયા દ્વારા મૂળ મટીરિયલની ન્યૂનતમ વિરૂપતા અને માપનની ચોકસાઈ મેળવવી સરળ હતી. આ લેખ આપને લેઝર તકનીકની આજ સુધીની યાત્રા, પ્રક્રિયા અને વપરાશ જેવી વિવિધ વસ્તુઓ પર વિગતવાર માહિતી આપે છે.

લગભગ 60 ના દશકની શરૂઆતમાં ધાતુ માટે લેઝર કટિંગ, એ ટેકનોલૉજીનો ઉપયોગ થવાનું શરુ થયું. આરંભમાં તેનો વપરાશ યુરોપમાં ધીરે ધીરે વધવા લાગ્યો. આપણા દેશમાં 1983-84 માં પ્રથમ મશીન ઇન્દોરમાં આવ્યું, ત્યાર બાદ ટેલ્કો એ 1984-85 માં પ્રોટોટાઈપિંગ ઉત્પાદન માટે એક મશીનની ખરીદી કરી. અને ખરા અર્થમાં ત્યાર પછી જ ભારતીય ઉદ્યોગ ક્ષેત્રમાં લેઝર ટેકનોલૉજીનો વપરાશ વધવાની શરૂઆત થઈ.

એ વખતે વાહનોના નિર્માણમાં શીટ મેટલ કાપીને તેમાંથી અપેક્ષિત કાચો આકાર (બ્લઁક) તૈયાર કરવો પડતો હતો. ત્યાર પછી તેને યોગ્ય આકાર આપી (ફૉર્મિંગ) એમાંથી વધારાની સામગ્રી કાપવી પડતી (ટ્રિમિંગ) હતી. સિવાય ડાય બનાવવામાં પણ ઘણો સમય જતો હતો. નમૂના ઉત્પાદન માટે આ પોસાય તેમ નહોતું. એટલે એ તમામ શીટ હાથેથી જ કાપવામાં આવતા હતા. નાના પાયે સૉફ્ટ ટૂલ વિકસિત કરીને ફૉર્મિંગ કરવામાં આવતું, પણ ત્યાર પછી પણ વધારાનું મટીરિયલ કાપવાની સમસ્યા તો હતી જ. એટલા માટે ટેલ્કોએ તે વખતે લંડનની એક કંપની પાસેથી 3D લેઝર કટિંગ મશીન વેચાતું લીધું. એ મશીનમાં બ્લૅન્કિંગ, ટ્રિમિંગ વગેરે જેવી બધી પ્રક્રિયા કરી શકાતી હતી.

મેં જ્યારે ટેલ્કો માંથી નોકરી છોડીને પોતાનું કારખાનું શરુ કરવાનો વિચાર કર્યો, ત્યારે એ જ વિચાર્યું કે બદલાતા સમયની સાથે મારી પાસે પણ નવા અને આધુનિક ટેકનોલૉજીના બધા મશીન હોવા જોઈએ. 3D લેઝર મશીન ખૂબ મોંઘુ હોવાને કારણે અમે ઘણું સંશોધન અને અભ્યાસ કર્યા બાદ ફ્લૅટ બેડ 2D મશીન લેવાનો વિચાર કર્યો અને તે મશીન (ચિત્ર ક્ર. 1) આયાત કર્યું.

તે જ વખતે એક મોટી કંપનીના નવા વાહનોના ભાગોનું બ્લૅન્કિંગ કરવાનું કામ અમને મળ્યું. એ વખતે 6 મહિના લગાતાર અથાક મહેનત કરીને તે ટેકનોલૉજીમાં અમે પારંગતતા મેળવી. પ્રોટોટાઈપ બનાવવા માટે વાપરવામાં આવનાર મશીન પર અમે માસ પ્રોડક્શન કર્યું. એ વખતે પરિસ્થિતિ એવી હતી કે દરવાજે ટ્રક ઊભા જ રહેતા, બાજૂમાં મટીરિયલ ઉપલબ્ધ જ રહેતું અને અમારું મશીન 24 કલાક ચાલુ જ રહેતું. એ વખતે અમે એ મશીનમાં ગ્રાહકની ગાડીના એક મૉડલના 75 પ્રકારના વિવિધ ભાગો તૈયાર કરતા હતા. ઉદાહરણ તરીકે આઉટર ડોઅર પૅનલ, ઇનર ડોઅર પૅનલ, B પિલર, C પિલર, ટેલ ગેટ ઇનર, ટેલ ગેટ આઉટર, લોઅર પૅનલ, હૂડનું ઇનર અને આઉટર પાર્ટ વગેરે. સાધારણ રીતે દર મહિને પ્રત્યેકના 100 સેટ બનાવ્યા. લગભગ 5 મહિના અમે આ રીતે કામ કર્યું.

પછી આ ટેકનોલૉજી ક્યાં ઉપયોગી નીવડશે તેનો ધીરે ધીરે પુણે, મુંબઈ અને ત્યાર બાદ આખા દેશમાં અભ્યાસ કર્યો. જો કે ત્યાં સુધીમાં ઘણી બધી બહુરાષ્ટ્રીય કંપનીઓને આ ટેક્નોલૉજી વિશે જાણકારી મળી ચૂકી હતી. એટલે એમના માટે આ ટેકનોલૉજીનો ઉપયોગ કરવાનો મોકો અમને તરત જ મળ્યો. અન્ય ટેકનોલૉજીની તુલનામાં લેઝર ટેકનોલૉજી ખૂબ ઝડપથી પ્રસરવા લાગી. ખૂબ ઓછા સમયમાં તેને ખૂબ પ્રસિદ્ધિ મળી. કદમાં નાના યંત્ર ભાગો અને પ્રોટોટાઈપ માટે લેઝર ટેકનોલૉજીના વપરાશની શરૂઆત થઈ હતી.

લેઝર પ્રક્રિયા

લેઝર એ થર્મલ પ્રક્રિયા છે. ગૅસ કટિંગ હોય કે પ્લાઝમા કટિંગ, કોઈપણ ભાગ કપાયા બાદ તેની આજૂબાજૂમાં એક 'હીટ અફેક્ટેડ ઝોન' તૈયાર થઈ જાય છે. એના કારણે પછી ફૉર્મિંગ વખતે ક્યારેક તકલીફ ઉદ્દભવી શકે છે. ધાતુ થોડું કઠણ (હાર્ડ) થઈ શકે છે. પણ લેઝર પ્રક્રિયાનો ફાયદો એ છે, કે તેનો 'હીટ અફેક્ટેડ ઝોન' નાનો હોય છે અને તેનાથી મટીરિયલના ગુણધર્મોમાં જરાપણ ફેરફાર થતો નથી. સાધારણ રીતે 4-5 મિમી. જાડાઈની શીટ હોય તો લેઝરથી કાપ્યા બાદ પ્રાપ્ત 'હીટ અફેક્ટેડ ઝોન' માત્ર 0.25 મિમી. પહોળો હોય છે. પ્લાઝમા કટિંગથી કામ કરવામાં આવે, તો આ ઝોન 5 થી 7 મિમી. પહોળો હોય છે, અને ગૅસ કટિંગમાં તે 10 થી 15 મિમી. જેટલો પહોળો હોય છે. લેઝર પ્રક્રિયા ઠંડા કાપ લેવા જેટલી સરસ નીવડે છે. બીજું લેઝર પ્રક્રિયા દરમિયાન બર પણ બનતી નથી. બ્લૅન્કિંગ ડાય વાપરીને બનાવવામાં આવેલ ભાગોની સચોટતા અને લેઝર પ્રક્રિયા દ્વારા પ્રાપ્ત થનારી સચોટતા સમાન જ હોય છે. લેઝર દ્વારા 1 મીટરમાં ± 0.25 મિમી. જેટલી ચોકસાઈ મળે છે. ગૅસ કટિંગ અથવા પ્લાઝમા કટિંગ કરવામાં આવે તો 1 મીટરમાં ±2 મિમી. જેટલી ચોકસાઈ મળે છે. લેઝર પોતાના નિર્ધારિત માર્ગથી વિચલિત થતું નથી, એટલે યંત્રભાગોના માપમાં સુસંગતતા જળવાઈ રહે છે. પ્લાઝમા કટિંગમાં મટીરિયલ વધુ પ્રમાણમાં બળી જાય છે, એટલે લેઝરની તુલનામાં એની સચોટતા ઓછી જ હોય છે. પ્લાઝમા કટિંગમાં મટીરિયલ કાપતી વખતે તેની ધાર પર ટેપર આવે છે. ટેપરનું પ્રમાણ લેઝરમાં ઓછું હોય છે. 15 મિમી. જાડાઈનું મટીરિયલ જ્યારે લેઝરથી કાપવામાં આવે ત્યારે ટેપર 1 મિમી. સુધી હોય છે. એ જ કટિંગ જો પ્લાઝમા દ્વારા કરવામાં આવે, તો ટેપર સાધારણ રીતે 4 મિમી. સુધી પણ જઈ શકે છે. ગૅસ અને પ્લાઝમા કટિંગ દ્વારા અમુક યંત્રભાગોના ટૉલરન્સ મેળવી શકાતા નથી, એટલે તેનું કામ લેઝર દ્વારા જ કરવું પડે છે.

લેઝર બે પ્રકારના હોય છે, એક એટલે CO2 લેઝર જે ગૅસમાંથી તૈયાર થાય છે. બીજું ફાઈબર લેઝર, જે સૉલિડ મટીરિયલ માંથી તૈયાર થાય છે. CO2 લેઝરની તુલનામાં ફાઈબર લેઝર મશીન અત્યંત કૉમ્પૅક્ટ (ચિત્ર ક્ર. 2) હોય છે.

મટીરિયલ

લેઝર કટિંગ માટે વાપરવામાં આવનાર મટીરિયલ વિશિષ્ટ ગુણવત્તાનું હોવુ જરૂરી છે. પ્રાથમિક આવશ્યકતા એ છે કે તેના પર વ્યવસ્થિત રીતે હીટ ટ્રીટમેન્ટ કરીને એમાંની તાણ (સ્ટ્રેસ) પૂર્ણ રૂપે કાઢી નાખેલ હોવી જોઈએ. નહીંતર મટીરિયલ કાપ્યા પછી ત્યાંથી તાણ નીકળી જઈ ડિસ્ટૉર્શન થવાની શક્યતા હોય છે. ઓછી જાડાઈના અથવા પાતળા મટીરિયલમાં આ સંભાવના વધુ હોય છે. બધા પ્રકારના મટીરિયલમાં એ સમસ્યા નથી આવતી. સાધારણ રીતે કોલ્ડ રોલ્ડ (CR) મટીરિયલની ટ્રીટમેન્ટ સારી હોવાને કારણે એમાં કોઈ સમસ્યા ઉદ્દભવતી નથી. હૉટ રોલ્ડ (HR) મટીરિયલમાં એ સમસ્યા ઉદ્દભવે છે. 5-12 મિમી. જાડાઈના મટીરિયલમાં વધુ સમસ્યા ઉદ્દભવે છે. સ્ટેનલેસ સ્ટીલમાં ઓછી સમસ્યા ઉદ્દભવે છે, કેમકે સ્ટેનલેસ સ્ટીલના નિર્માણની પ્રક્રિયા ખૂબ સારી છે. વાહન ઉદ્યોગમાં મોટાભાગના યંત્રભાગો અથવા બૉડીની જાડાઈ 0.8, 1 અથવા 1.2 મિમી. હોય છે. એમાં કોઈ સમસ્યા ઉદ્દભવતી નથી. જો એના કરતા વધુ જાડું મટીરિયલ હોય, તો સમસ્યા ઉદ્દભવે છે.

શરૂઆતમાં જ્યારે આવી સમસ્યા ઉદ્દભવી, ત્યારે અમે જર્મનીની એક કંપની સાથે એ બાબતે ચર્ચા કરી હતી. એ વખતે એમણે ખુલાસો કર્યો હતો, કે એમને ત્યાં એવી કોઈ સમસ્યા નડતી નથી. ત્યાર બાદ અમારી નજરમાં એ બાબત આવી કે એમને ત્યાં મટીરિયલ ઉત્તમ સ્તરની હીટ ટ્રીટમેન્ટ કરીને એને તાણરહિત કરેલ હોય છે. એ સંદર્ભે અમે ત્યાર બાદ જિન્દાલ અને અન્ય બહુરાષ્ટ્રીય કંપનીઓ સાથે પણ ચર્ચા કરી. અમે એમની સાથે એ બાબતે પણ ચર્ચા કરી કે શું તેઓ અમને લેઝરેબલ મટીરિયલ આપી શકશે. કેમકે યુરોપમાં એ પ્રકારના મટીરિયલનો જ ઉપયોગ થતો હતો. ઘણાં પ્રયત્નો પછી આપણે ત્યાંના સ્ટીલ ઉત્પાદકોએ એ તમામ જરૂરી પ્રક્રિયાઓ વિકસિત કરીને 'લેઝરેબલ' મટીરિયલનો પુરવઠો કરવાની શરૂઆત કરી.

અમે સ્ટીલ કટિંગનું કામ વધુ પ્રમાણમાં કરીએ છીએ. બ્રાસ, સ્ટેનલેસ સ્ટીલ એ બધા માટે લેઝર વાપરી શકાય છે. કૉપર, ઍલ્યુમિનિયમ પણ કાપી શકાય છે. પરંતુ, ઍલ્યુમિનિયમ કાપવાનું લેઝરમાં થોડું તકલીફ દે છે. એના મુખ્ય બે કારણો હોય છે. એક કારણ એટલે મટીરિયલની પરાવર્તનક્ષમતા (રિફ્લેક્ટિવિટી). લેઝર એ પ્રકાશકિરણોનું બીમ છે, એટલે તે રિફલેક્ટ થાય છે. બીજી બાબત એ છે, કે કૉપર અને ઍલ્યુમિનિયમમાં ઉષ્ણતાવહન ખૂબ ઝડપથી થતું હોય છે. એટલે આ ધાતુ કાપવામાં વધુ ઉષ્ણતાની જરૂર પડે છે. જે લેઝર પાવરથી 20 મિમી. સ્ટેનલેસ સ્ટીલ કાપી શકાય, એટલા લેઝર પાવરથી ફકત 5 મિમી. નું ઍલ્યુમિનિયમ કાપી શકાય છે. નૉન-મેટલ લેઝરથી કાપી શકાય છે, પણ એમાં સૌથી મોટી સમસ્યા એ છે, કે નૉન-મેટલ કાપતી વખતે એમાં ઝેરી ધૂમાડો (ટૉક્સિક ફ્યૂમ) બને છે. એવી જગ્યાએ ઉત્તમ ગ્રેડની ઍક્ઝૉસ્ટ સિસ્ટમ હોવી અત્યંત જરૂરી છે. એ સિસ્ટમનો ઉપયોગ મોટા પ્રમાણમાં કરવો પડે છે.

મશીનની ક્ષમતા

અમે જયારે 1994 માં પ્રથમ મશીન લાવ્યા, ત્યારે એ મશીન દ્વારા અમે 10 મિમી. સુધીનું ધાતુ કાપી શકતા હતા. આજે અમારી પાસે જે મશીન ઉપલબ્ધ છે, એ દ્વારા અમે 25 મિમી. સુધીની જાડાઈનું ધાતુ કાપી શકીએ છીએ.

મશીનની ક્ષમતા અનુસાર એમાં 8 મિમી. થી 20 મિમી. જાડાઈનું મટીરિયલ કાપી શકાય છે, પણ એની ચોકસાઈ મશીન ઉત્પાદકે આપેલી મર્યાદા અનુસાર મળી શકે છે. હાલમાં ઉપલબ્ધ મશીનમાં 1 મી. x 1 મી. થી લઈને 2.5 મી. x 16 મી. આકારના બેડ હોઈ શકે છે. તેમજ લેઝર પાવર, એ પૅરામીટર પણ એટલું જ મહત્ત્વનું છે. ઇન્ડસ્ટ્રી માટે સાધારણ રીતે 1 kW થી 12 kW સુધીનો પાવર હોય તે મશીન વપરાતા હોય છે. 1 kWનું મશીન, 5 મિમી. સુધીનું મટીરિયલ કાપી શકે છે, તો 12 kWનું મશીન 35 થી 40 મિમી. સુધીનું મટીરિયલ કાપી શકે છે. સાધારણ રીતે 1 મી. X 1 મી. એ મશીન સૌથી વધુ સચોટ હોય છે. મશીન જેટલું મોટું, એટલી એની ચોકસાઈ ઓછી હોય છે.

લેઝર પ્રક્રિયામાં 4 બાબતો હોય છે. એક છે માપનની ચોકસાઈ, બીજી છે કાપાનો ફિનિશ, ત્રીજી બાબત એટલે ટેપર અને ચૌથી હોય છે વિકૃતિ (ડિસ્ટૉર્શન). લેઝર પ્રક્રિયામાં હીટ અફેક્ટેડ ઝોન ઓછો હોવાથી મટીરિયલનો બગાડ ઓછામાં ઓછો થાય છે. લેઝર પ્રક્રિયામાં સામાન્ય રીતે ટેપર નથી થતું પણ જો મટીરિયલ વધુ જાડાઈનું હોય, તો થોડા પ્રમાણમાં ટેપર આવે છે. અતિશય સૂક્ષ્મ બીમ દ્વારા મટીરિયલ કાપવાનું કાર્ય થતું હોવાથી ચોકસાઈ અને ફિનિશ ઉત્તમ મળે છે.

વિવિધ ઉપયોગ

લેઝર ટેકનોલૉજીની શરૂઆત મુખ્યત્વે પ્રોટોટાઇપિંગ માટે જ થઈ હતી. વિવિધ ક્ષેત્રમાં વિવિધ ઍપ્લિકેશન અનુસાર (ચિત્ર ક્ર. 3, 4 અને 5) તે ઉપયોગમાં લેવામાં આવી. આપણે ત્યાં ઘણા ઉદ્યોગ કસ્ટમાઈઝેશન તરફ વળેલા છે. આપણા ઉદ્યોગો હવે નાની બેચ સાઈઝ કવૉન્ટિટી ઉત્પાદન તરફ વળવા લાગ્યા છે. પ્રેસિંગ કામમાં કસ્ટમાઇઝેશન થતું ન હોવાને કારણે લેઝરનો ઉપયોગ વધવા લાગ્યો છે. કેમકે પ્રત્યેક લૉટ અલગ અલગ હોવો જોઈએ. એ માટે મશીન ફ્લેક્સિબલ હોવું જરૂરી છે, જેથી કારખાનાનો માલિક અલગ અલગ રીતે તેનો ઉપયોગ કરી શકે. માત્ર એટલી અપેક્ષા હોય છે, કે યંત્રભાગની ડિઝાઈન વ્યવસ્થિત હોય. વાહન ઉદ્યોગ ઉપરાંત અન્ય કોઈપણ ઉદ્યોગમાં જો મેટલ શીટની જરૂરત હોય, તો એના પર લેઝર કટિંગ દ્વારા જ કામ કરવામાં આવે છે.

ઘણા બધા કારખાનાના માલિકો પ્લાઝમા કટિંગ અને ગૅસ કટિંગમાંથી અપગ્રેડ થઈને લેઝર કટિંગ તરફ વળ્યા છે. એનું કારણ એક જ છે, કે લેઝર પ્રક્રિયાનો ખર્ચ સમય જતા ઘણો ઓછો થઈ ગયો છે. ગૅસ કટિંગ કરતા એ ખૂબ મોંઘી પ્રક્રિયા હતી. જેમ જેમ ટેકનોલૉજીનો વિકાસ થતો ગયો, તેમ તેમ તેને ચલાવવાના ખર્ચમાં ઘટાડો થતો ગયો.

પ્રોટોટાઈપિંગ અને નાની બૅચ સાઈઝ કવૉન્ટિટી માટે લેઝર ટેક્નોલોજીની શરૂઆત થઈ હતી પણ સમય જતા હવે લેઝર ટેકનોલૉજીમાં બદલાવ થયા છે અને હવે આ લેઝર ટેકનોલૉજી, પ્રોડકશન ટૂલ તરીકે પ્રચલિત થઈ રહેલી હોવાનું દર્શાય છે.

પ્રોટોટાઈપિંગ અને નાની બૅચ સાઈઝ કવૉન્ટિટી માટે લેઝર ટેક્નોલોજીની શરૂઆત થઈ હતી પણ સમય જતા હવે લેઝર ટેકનોલૉજીમાં બદલાવ થયા છે અને હવે આ લેઝર ટેકનોલૉજી, પ્રોડકશન ટૂલ તરીકે પ્રચલિત થઈ રહેલી હોવાનું દર્શાય છે.

ગૅસ કટ એ અત્યંત સમય માગી લે એવી પ્રક્રિયા છે, કેમકે પ્રત્યક્ષ કટિંગ થયા બાદ ફિનિશિંગ માટે તેના પર ઘણી પ્રક્રિયાઓ કરવી પડતી હોય છે. માત્ર લેઝર પ્રક્રિયા બાદ તેના પર કોઈ જાતની પ્રક્રિયા કરવામાં નથી આવતી. લેઝર પ્રક્રિયાનો મોટામાં મોટો ફાયદો એ જ છે. તેના પર પછીથી ડીબરિંગ કરવાની જરૂર રહેતી નથી. ચિત્ર ક્ર. 5 માં દર્શાવવામાં આવેલ ભાગ કાપવા માટે લેઝર વાપરવાથી તેના માટે લાગતો સમય અને ખર્ચો, બન્નેમાં બચત થઈ હતી.

ઉદાહરણ

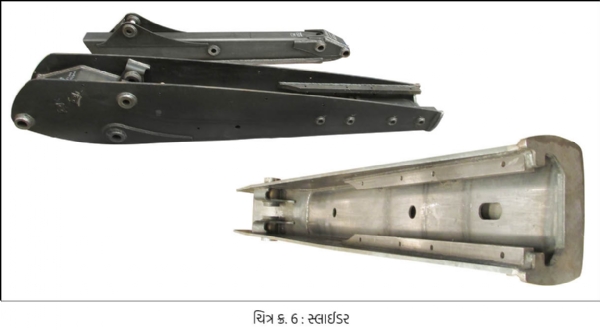

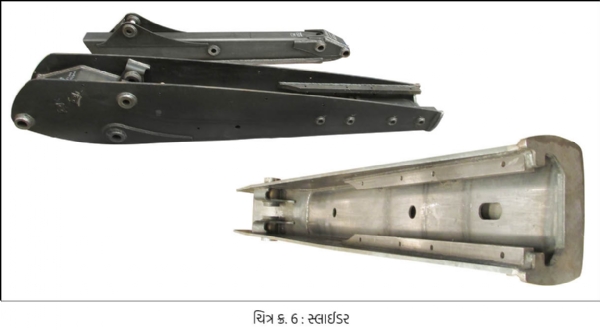

અમારે ત્યાં સ્લાઈડર (ચિત્ર ક્ર. 6) નામનો એક પાર્ટ બનાવવામાં આવે છે. અમારા ગ્રાહકને તેનો ઉત્પાદન ખર્ચ ઘટાડવો હતો. તે માટે ગ્રાહકે શરૂઆતથી અર્થાત ડિઝાઈનથી લઈને તમામ પાસાઓ વિશે અમારી સાથે ચર્ચા કરી હતી. આ સ્લાઈડરની અસેમ્બ્લી અત્યંત જટિલ છે, અને પૂર્વે એનું ફેબ્રિકેશન થયા બાદ સારી એવી યંત્રણ પ્રકિયા કરવામાં આવતી હતી. પણ એ જ સૌથી ખર્ચાળ ભાગ હતો. ચર્ચા કર્યા બાદ એ બાબત ધ્યાનમાં આવી હતી કે શું એ કામ આપણે ઓછું કરી શકીએ છીએ, કે પછી ફેબ્રિકેશન બાદ જે યંત્રણ કરવામાં આવે છે તે ટાળી શકાય ખરું? તેમાં સૌથી મોટી સમસ્યા વિકૃતિની હતી. મટીરિયલ કાપવું, બેન્ડ કરવું અને વેલ્ડ કરવું, એ દરમિયાન દરેક જગ્યાએ વિકૃતિ આવી શકે છે. એ વિકૃતિ ઓછી કેવી રીતે કરવી એ સૌથી મોટો પડકાર હતો. એ માટે સૌ પ્રથમ તો મટીરિયલ જ ઉત્તમ ગ્રેડનું હોવું જરૂરી છે, મટીરિયલની સપાટી ઉત્તમ હોવી જોઈએ. અગાઉ ગૅસ કટિંગ અથવા પ્લાઝમા કટિંગ દ્વારા મટીરિયલ કાપવામાં આવતું. તેને બદલે અમે લેઝર પ્રક્રિયાનો સમાવેશ કર્યો. એમ કરવાથી ‘અફેક્ટેડ ઝોન’ નહિવત હોવાને કારણે વિકૃતિ અત્યંત ઓછી થાય છે.

આ યંત્રભાગ સાંકડો અને લાંબો છે. યંત્રભાગ જેટલો લાંબો અને સાંકડો હોય, તેટલી વિકૃતિની શક્યતાઓ વધુ રહે છે. એ કારણે લેઝર દ્વારા પ્રક્રિયા કરીને તેના પૅરામીટર એવી રીતે સ્થાપ્યા કે વિકૃતિ ઓછામાં ઓછી હોય. ત્યાર પછી સી.એન.સી. બેન્ડિંગ મશીન પર બેન્ડિંગની પ્રક્રિયા કરી એટલા માટે બેન્ડિંગ બાદની ચોકસાઈ અપેક્ષા અનુસાર મળે છે. ±30 મિનિટસના ટૉલરન્સમાં તેનું બેન્ડિંગ થાય છે. આ યંત્રભાગમાં ઘણાં છિદ્રો છે. અમે એમાં અલગ અલગ ઠેકાણે બુશ વેલ્ડ કરેલ છે. લેઝરને કારણે દરેક છિદ્રનું સેન્ટર ડિસ્ટન્સ અત્યંત સચોટતાથી નિયંત્રિત કરી શકાયું. બુશ વચ્ચેના અંતર 0.5 મિમી. માઈક્રોનમાં નિયંત્રિત (ફેબ્રિકેશન બાદ) કરાયા. આમ ઓછામાં ઓછી વિકૃતિ, સચોટ સેન્ટર ડિસ્ટન્સ અને છિદ્રોની ચોકસાઈ, આ ત્રણેય બાબતો નિયંત્રિત થઈ શકી. સી.એન.સી. બેન્ડિંગ પ્રક્રિયાને કારણે બેન્ડિંગની સચોટતામાં સુસંગતતા લાવી શકાઈ. આ યંત્રભાગ માટે અમે કેટલાક ફિક્શ્ચર તૈયાર કર્યા. (ચિત્ર ક્ર. 7) એ કારણે તેના પર વેલ્ડિંગ પોઝિશન તદ્દન વ્યવસ્થિત રીતે નિર્ધારિત કરી શકાઈ.

આ યંત્રભાગ સાંકડો અને લાંબો છે. યંત્રભાગ જેટલો લાંબો અને સાંકડો હોય, તેટલી વિકૃતિની શક્યતાઓ વધુ રહે છે. એ કારણે લેઝર દ્વારા પ્રક્રિયા કરીને તેના પૅરામીટર એવી રીતે સ્થાપ્યા કે વિકૃતિ ઓછામાં ઓછી હોય. ત્યાર પછી સી.એન.સી. બેન્ડિંગ મશીન પર બેન્ડિંગની પ્રક્રિયા કરી એટલા માટે બેન્ડિંગ બાદની ચોકસાઈ અપેક્ષા અનુસાર મળે છે. ±30 મિનિટસના ટૉલરન્સમાં તેનું બેન્ડિંગ થાય છે. આ યંત્રભાગમાં ઘણાં છિદ્રો છે. અમે એમાં અલગ અલગ ઠેકાણે બુશ વેલ્ડ કરેલ છે. લેઝરને કારણે દરેક છિદ્રનું સેન્ટર ડિસ્ટન્સ અત્યંત સચોટતાથી નિયંત્રિત કરી શકાયું. બુશ વચ્ચેના અંતર 0.5 મિમી. માઈક્રોનમાં નિયંત્રિત (ફેબ્રિકેશન બાદ) કરાયા. આમ ઓછામાં ઓછી વિકૃતિ, સચોટ સેન્ટર ડિસ્ટન્સ અને છિદ્રોની ચોકસાઈ, આ ત્રણેય બાબતો નિયંત્રિત થઈ શકી. સી.એન.સી. બેન્ડિંગ પ્રક્રિયાને કારણે બેન્ડિંગની સચોટતામાં સુસંગતતા લાવી શકાઈ. આ યંત્રભાગ માટે અમે કેટલાક ફિક્શ્ચર તૈયાર કર્યા. (ચિત્ર ક્ર. 7) એ કારણે તેના પર વેલ્ડિંગ પોઝિશન તદ્દન વ્યવસ્થિત રીતે નિર્ધારિત કરી શકાઈ.

વેલ્ડિંગની પછીની વિકૃતિ ટાળવા માટે અમે વેલ્ડિંગનો ક્રમ નિર્ધારિત કર્યો. એક ભાગ વેલ્ડ કર્યા બાદ બીજો ભાગ વેલ્ડ કરતા પૂર્વે તે ઠંડો પાડવા માટે વચ્ચે વચ્ચે અમુક નિશ્ચિત સમય માટે રોકાવું પડે છે. આમ પૂર્ણ યંત્રભાગ તૈયાર કરવાની પ્રક્રિયા નિશ્ચિત કરવામાં આવી અને ત્યાર બાદ એ સિદ્ધ થયું કે યંત્રણ સિવાય પણ આ યંત્રભાગ તૈયાર કરી શકાય છે. આ યંત્રભાગની અંદર 2 ફ્લેટ વેલ્ડ કરવામાં આવેલ છે. તેમાં એક ત્રીજો યંત્રભાગ સ્લાઈડ થાય છે. એટલા માટે તેને સ્લાઈડર અથવા કૅરિયર એવું નામ આપવામાં આવ્યું છે. આ બધું અમે પ્રક્રિયામાં સુધારણા કરી અને ડિઝાઇનમાં બદલાવ કરીને પ્રાપ્ત કર્યું છે. ઉદાહરણ તરીકે, કેટલીક જગ્યાએ જાડાઈ વધારવી પડી, વેલ્ડિંગ ક્યાં ટાળી શકાય એની કાળજી લીધી, આમ આ પ્રકારની સુધારણાઓ કરવાથી એ યંત્રભાગમાં લગભગ 20% જેટલી આર્થિક બચત થઈ. આ પ્રક્રિયા અમે આ યંત્રભાગ પર પહેલા પ્રસ્થાપિત કરી અને ત્યાર બાદ અન્ય અનેક યંત્રભાગો માટે તે વાપરીએ છીએ. આ તમામ પ્રક્રિયામાં ક્યાંય પણ હીટ ટ્રીટમેન્ટ કે સ્ટ્રેસ રીલીવિંગ, જેવી પ્રક્રિયાનો સમાવેશ થયેલ નથી. કોઈપણ જાતનું યંત્રણ કર્યા વિના લેઝર પ્રક્રિયા કરીને એ અસેમ્બ્લી અમે તૈયાર કરી.

વેલ્ડિંગની પછીની વિકૃતિ ટાળવા માટે અમે વેલ્ડિંગનો ક્રમ નિર્ધારિત કર્યો. એક ભાગ વેલ્ડ કર્યા બાદ બીજો ભાગ વેલ્ડ કરતા પૂર્વે તે ઠંડો પાડવા માટે વચ્ચે વચ્ચે અમુક નિશ્ચિત સમય માટે રોકાવું પડે છે. આમ પૂર્ણ યંત્રભાગ તૈયાર કરવાની પ્રક્રિયા નિશ્ચિત કરવામાં આવી અને ત્યાર બાદ એ સિદ્ધ થયું કે યંત્રણ સિવાય પણ આ યંત્રભાગ તૈયાર કરી શકાય છે. આ યંત્રભાગની અંદર 2 ફ્લેટ વેલ્ડ કરવામાં આવેલ છે. તેમાં એક ત્રીજો યંત્રભાગ સ્લાઈડ થાય છે. એટલા માટે તેને સ્લાઈડર અથવા કૅરિયર એવું નામ આપવામાં આવ્યું છે. આ બધું અમે પ્રક્રિયામાં સુધારણા કરી અને ડિઝાઇનમાં બદલાવ કરીને પ્રાપ્ત કર્યું છે. ઉદાહરણ તરીકે, કેટલીક જગ્યાએ જાડાઈ વધારવી પડી, વેલ્ડિંગ ક્યાં ટાળી શકાય એની કાળજી લીધી, આમ આ પ્રકારની સુધારણાઓ કરવાથી એ યંત્રભાગમાં લગભગ 20% જેટલી આર્થિક બચત થઈ. આ પ્રક્રિયા અમે આ યંત્રભાગ પર પહેલા પ્રસ્થાપિત કરી અને ત્યાર બાદ અન્ય અનેક યંત્રભાગો માટે તે વાપરીએ છીએ. આ તમામ પ્રક્રિયામાં ક્યાંય પણ હીટ ટ્રીટમેન્ટ કે સ્ટ્રેસ રીલીવિંગ, જેવી પ્રક્રિયાનો સમાવેશ થયેલ નથી. કોઈપણ જાતનું યંત્રણ કર્યા વિના લેઝર પ્રક્રિયા કરીને એ અસેમ્બ્લી અમે તૈયાર કરી.

સુરક્ષિત ઉપયોગ

લેઝરનો વપરાશ અને સંચાલન યોગ્ય રીતે ન કરવામાં આવે, તો તે અતિશય ઘાતક ટૂલ સાબિત થઈ શકે છે. કારણ લેઝર નરી આંખે દેખાતું નથી, પણ એનો પાવર ખૂબ વધુ હોય છે. જે લેઝર આપણે આંખેથી જોઈ શકીએ છીએ, તેનો પાવર 1 અથવા 2 વૉટ હોય છે. આજે અમારી પાસે જે મશીન છે, એ 12,000 વૉટનું મશીન છે. લેઝરની બાબતમાં એક મહત્ત્વની બાબત એ છે, કે લેઝર એક સીધી રેખામાં ખૂબ લાંબા અંતર સુધી જઈ શકે છે. એની તીવ્રતા ઘટતી નથી, તેના ગુણધર્મો બદલાતા નથી, એ સ્થિર જ રહે છે. તે કારણે આ પ્રક્રિયા અત્યંત સુસંગત માનવામાં આવે છે. એટલા માટે લેઝર મશીનમાં સુરક્ષિતતા માટે તમામ જરૂરી વિશેષતાઓ અંદર જ સ્થાપિત હોય છે. લેઝર મશીનની બહારની બાજૂએ ફલેકસી ગ્લાસ નામના વિશેષ કાચની દીવાલ (ચિત્ર ક્ર. 8) હોય છે. આ કાચને કારણે લેઝર બીમ એ રીતે ડિસ્ટોર્ટ થાય છે, કે તેમાં એટલી તીવ્રતા રહેતી જ નથી.

લેઝર કોઈપણ એક જગ્યાએ સ્થિર રહી શકે નહિ. તે સતત ભ્રમણ કરતો રહેવો જોઈએ. માની લો કે લેઝર જો એક જ જગ્યાએ સ્થિર કરવામાં આવે, તો એ બિંદુની નીચેની કાર્યવસ્તુની સાથે સાથે અન્ય મટીરિયલ પણ ખરાબ થઈ જાય છે.

લેઝર કોઈપણ એક જગ્યાએ સ્થિર રહી શકે નહિ. તે સતત ભ્રમણ કરતો રહેવો જોઈએ. માની લો કે લેઝર જો એક જ જગ્યાએ સ્થિર કરવામાં આવે, તો એ બિંદુની નીચેની કાર્યવસ્તુની સાથે સાથે અન્ય મટીરિયલ પણ ખરાબ થઈ જાય છે.

લેઝરનો હેડ અને મટીરિયલ આ બેની વચ્ચેનું અંતર એ અત્યંત મહત્ત્વની બાબત છે. કટિંગ થશે કે નહિ, જો થશે તો એની ગુણવત્તા કયા ગ્રેડની હશે, આ સઘળી બાબતો એ અંતર ઉપર નિર્ભર હોય છે. એટલા માટે તે અંતર સતત કાયમ રાખવા માટે મશીનમાં ઉચ્ચ શ્રેણીના ઈલેક્ટ્રોનિક સંવેદક (સેન્સર) બેસાડવામાં આવેલ હોય છે. ઉદાહરણ તરીકે 2 મિમી. અંતર રાખવાનું હોય તો, પૂર્ણ પ્રક્રિયા દરમિયાન એટલું જ અંતર રાખવામાં આવે છે.

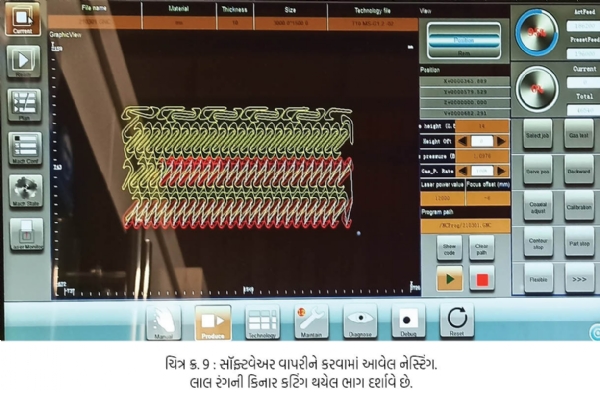

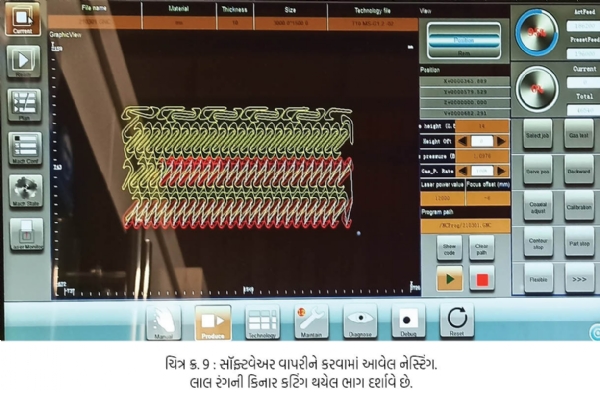

મોટી શીટમાંથી વિવિધ આકારના ભાગ કાપવાના હોય, તો નેસ્ટિંગ તકનીક (ચિત્ર ક્ર. 9) ઉપયોગમાં લેવાય છે. અલગ અલગ આકારના ભાગ એક જ પ્લેટમાંથી કાપવા માટે એની વિશિષ્ટ રચના દ્વારા રૂપરેખા તૈયાર કરી હોય, તો ઓછામાં ઓછુ મટીરિયલ વેડફાય છે. ત્યાં અમુક વિશિષ્ટ ટેસ્ટર હોય છે. તેઓનો ઉપયોગ બે સંલગ્ન ભાગો વચ્ચે ખાંચો રાખવા માટે કરવામાં આવે છે. બે કાપની વચ્ચે ચોક્કસ જગ્યા છોડવી પડે છે. જો કે તે પણ મટીરિયલની જાડાઈ પર નિર્ભર હોય છે. બધા જરૂરી માપન કર્યા બાદ એક સીમારેખા નક્કી કરવામાં આવે છે. અને એ રેખાની બહારનું મટીરિયલ વેડફાઈ જાય છે.

લગભગ 60 ના દશકની શરૂઆતમાં ધાતુ માટે લેઝર કટિંગ, એ ટેકનોલૉજીનો ઉપયોગ થવાનું શરુ થયું. આરંભમાં તેનો વપરાશ યુરોપમાં ધીરે ધીરે વધવા લાગ્યો. આપણા દેશમાં 1983-84 માં પ્રથમ મશીન ઇન્દોરમાં આવ્યું, ત્યાર બાદ ટેલ્કો એ 1984-85 માં પ્રોટોટાઈપિંગ ઉત્પાદન માટે એક મશીનની ખરીદી કરી. અને ખરા અર્થમાં ત્યાર પછી જ ભારતીય ઉદ્યોગ ક્ષેત્રમાં લેઝર ટેકનોલૉજીનો વપરાશ વધવાની શરૂઆત થઈ.

એ વખતે વાહનોના નિર્માણમાં શીટ મેટલ કાપીને તેમાંથી અપેક્ષિત કાચો આકાર (બ્લઁક) તૈયાર કરવો પડતો હતો. ત્યાર પછી તેને યોગ્ય આકાર આપી (ફૉર્મિંગ) એમાંથી વધારાની સામગ્રી કાપવી પડતી (ટ્રિમિંગ) હતી. સિવાય ડાય બનાવવામાં પણ ઘણો સમય જતો હતો. નમૂના ઉત્પાદન માટે આ પોસાય તેમ નહોતું. એટલે એ તમામ શીટ હાથેથી જ કાપવામાં આવતા હતા. નાના પાયે સૉફ્ટ ટૂલ વિકસિત કરીને ફૉર્મિંગ કરવામાં આવતું, પણ ત્યાર પછી પણ વધારાનું મટીરિયલ કાપવાની સમસ્યા તો હતી જ. એટલા માટે ટેલ્કોએ તે વખતે લંડનની એક કંપની પાસેથી 3D લેઝર કટિંગ મશીન વેચાતું લીધું. એ મશીનમાં બ્લૅન્કિંગ, ટ્રિમિંગ વગેરે જેવી બધી પ્રક્રિયા કરી શકાતી હતી.

મેં જ્યારે ટેલ્કો માંથી નોકરી છોડીને પોતાનું કારખાનું શરુ કરવાનો વિચાર કર્યો, ત્યારે એ જ વિચાર્યું કે બદલાતા સમયની સાથે મારી પાસે પણ નવા અને આધુનિક ટેકનોલૉજીના બધા મશીન હોવા જોઈએ. 3D લેઝર મશીન ખૂબ મોંઘુ હોવાને કારણે અમે ઘણું સંશોધન અને અભ્યાસ કર્યા બાદ ફ્લૅટ બેડ 2D મશીન લેવાનો વિચાર કર્યો અને તે મશીન (ચિત્ર ક્ર. 1) આયાત કર્યું.

તે જ વખતે એક મોટી કંપનીના નવા વાહનોના ભાગોનું બ્લૅન્કિંગ કરવાનું કામ અમને મળ્યું. એ વખતે 6 મહિના લગાતાર અથાક મહેનત કરીને તે ટેકનોલૉજીમાં અમે પારંગતતા મેળવી. પ્રોટોટાઈપ બનાવવા માટે વાપરવામાં આવનાર મશીન પર અમે માસ પ્રોડક્શન કર્યું. એ વખતે પરિસ્થિતિ એવી હતી કે દરવાજે ટ્રક ઊભા જ રહેતા, બાજૂમાં મટીરિયલ ઉપલબ્ધ જ રહેતું અને અમારું મશીન 24 કલાક ચાલુ જ રહેતું. એ વખતે અમે એ મશીનમાં ગ્રાહકની ગાડીના એક મૉડલના 75 પ્રકારના વિવિધ ભાગો તૈયાર કરતા હતા. ઉદાહરણ તરીકે આઉટર ડોઅર પૅનલ, ઇનર ડોઅર પૅનલ, B પિલર, C પિલર, ટેલ ગેટ ઇનર, ટેલ ગેટ આઉટર, લોઅર પૅનલ, હૂડનું ઇનર અને આઉટર પાર્ટ વગેરે. સાધારણ રીતે દર મહિને પ્રત્યેકના 100 સેટ બનાવ્યા. લગભગ 5 મહિના અમે આ રીતે કામ કર્યું.

પછી આ ટેકનોલૉજી ક્યાં ઉપયોગી નીવડશે તેનો ધીરે ધીરે પુણે, મુંબઈ અને ત્યાર બાદ આખા દેશમાં અભ્યાસ કર્યો. જો કે ત્યાં સુધીમાં ઘણી બધી બહુરાષ્ટ્રીય કંપનીઓને આ ટેક્નોલૉજી વિશે જાણકારી મળી ચૂકી હતી. એટલે એમના માટે આ ટેકનોલૉજીનો ઉપયોગ કરવાનો મોકો અમને તરત જ મળ્યો. અન્ય ટેકનોલૉજીની તુલનામાં લેઝર ટેકનોલૉજી ખૂબ ઝડપથી પ્રસરવા લાગી. ખૂબ ઓછા સમયમાં તેને ખૂબ પ્રસિદ્ધિ મળી. કદમાં નાના યંત્ર ભાગો અને પ્રોટોટાઈપ માટે લેઝર ટેકનોલૉજીના વપરાશની શરૂઆત થઈ હતી.

લેઝર પ્રક્રિયા

લેઝર એ થર્મલ પ્રક્રિયા છે. ગૅસ કટિંગ હોય કે પ્લાઝમા કટિંગ, કોઈપણ ભાગ કપાયા બાદ તેની આજૂબાજૂમાં એક 'હીટ અફેક્ટેડ ઝોન' તૈયાર થઈ જાય છે. એના કારણે પછી ફૉર્મિંગ વખતે ક્યારેક તકલીફ ઉદ્દભવી શકે છે. ધાતુ થોડું કઠણ (હાર્ડ) થઈ શકે છે. પણ લેઝર પ્રક્રિયાનો ફાયદો એ છે, કે તેનો 'હીટ અફેક્ટેડ ઝોન' નાનો હોય છે અને તેનાથી મટીરિયલના ગુણધર્મોમાં જરાપણ ફેરફાર થતો નથી. સાધારણ રીતે 4-5 મિમી. જાડાઈની શીટ હોય તો લેઝરથી કાપ્યા બાદ પ્રાપ્ત 'હીટ અફેક્ટેડ ઝોન' માત્ર 0.25 મિમી. પહોળો હોય છે. પ્લાઝમા કટિંગથી કામ કરવામાં આવે, તો આ ઝોન 5 થી 7 મિમી. પહોળો હોય છે, અને ગૅસ કટિંગમાં તે 10 થી 15 મિમી. જેટલો પહોળો હોય છે. લેઝર પ્રક્રિયા ઠંડા કાપ લેવા જેટલી સરસ નીવડે છે. બીજું લેઝર પ્રક્રિયા દરમિયાન બર પણ બનતી નથી. બ્લૅન્કિંગ ડાય વાપરીને બનાવવામાં આવેલ ભાગોની સચોટતા અને લેઝર પ્રક્રિયા દ્વારા પ્રાપ્ત થનારી સચોટતા સમાન જ હોય છે. લેઝર દ્વારા 1 મીટરમાં ± 0.25 મિમી. જેટલી ચોકસાઈ મળે છે. ગૅસ કટિંગ અથવા પ્લાઝમા કટિંગ કરવામાં આવે તો 1 મીટરમાં ±2 મિમી. જેટલી ચોકસાઈ મળે છે. લેઝર પોતાના નિર્ધારિત માર્ગથી વિચલિત થતું નથી, એટલે યંત્રભાગોના માપમાં સુસંગતતા જળવાઈ રહે છે. પ્લાઝમા કટિંગમાં મટીરિયલ વધુ પ્રમાણમાં બળી જાય છે, એટલે લેઝરની તુલનામાં એની સચોટતા ઓછી જ હોય છે. પ્લાઝમા કટિંગમાં મટીરિયલ કાપતી વખતે તેની ધાર પર ટેપર આવે છે. ટેપરનું પ્રમાણ લેઝરમાં ઓછું હોય છે. 15 મિમી. જાડાઈનું મટીરિયલ જ્યારે લેઝરથી કાપવામાં આવે ત્યારે ટેપર 1 મિમી. સુધી હોય છે. એ જ કટિંગ જો પ્લાઝમા દ્વારા કરવામાં આવે, તો ટેપર સાધારણ રીતે 4 મિમી. સુધી પણ જઈ શકે છે. ગૅસ અને પ્લાઝમા કટિંગ દ્વારા અમુક યંત્રભાગોના ટૉલરન્સ મેળવી શકાતા નથી, એટલે તેનું કામ લેઝર દ્વારા જ કરવું પડે છે.

લેઝર બે પ્રકારના હોય છે, એક એટલે CO2 લેઝર જે ગૅસમાંથી તૈયાર થાય છે. બીજું ફાઈબર લેઝર, જે સૉલિડ મટીરિયલ માંથી તૈયાર થાય છે. CO2 લેઝરની તુલનામાં ફાઈબર લેઝર મશીન અત્યંત કૉમ્પૅક્ટ (ચિત્ર ક્ર. 2) હોય છે.

મટીરિયલ

લેઝર કટિંગ માટે વાપરવામાં આવનાર મટીરિયલ વિશિષ્ટ ગુણવત્તાનું હોવુ જરૂરી છે. પ્રાથમિક આવશ્યકતા એ છે કે તેના પર વ્યવસ્થિત રીતે હીટ ટ્રીટમેન્ટ કરીને એમાંની તાણ (સ્ટ્રેસ) પૂર્ણ રૂપે કાઢી નાખેલ હોવી જોઈએ. નહીંતર મટીરિયલ કાપ્યા પછી ત્યાંથી તાણ નીકળી જઈ ડિસ્ટૉર્શન થવાની શક્યતા હોય છે. ઓછી જાડાઈના અથવા પાતળા મટીરિયલમાં આ સંભાવના વધુ હોય છે. બધા પ્રકારના મટીરિયલમાં એ સમસ્યા નથી આવતી. સાધારણ રીતે કોલ્ડ રોલ્ડ (CR) મટીરિયલની ટ્રીટમેન્ટ સારી હોવાને કારણે એમાં કોઈ સમસ્યા ઉદ્દભવતી નથી. હૉટ રોલ્ડ (HR) મટીરિયલમાં એ સમસ્યા ઉદ્દભવે છે. 5-12 મિમી. જાડાઈના મટીરિયલમાં વધુ સમસ્યા ઉદ્દભવે છે. સ્ટેનલેસ સ્ટીલમાં ઓછી સમસ્યા ઉદ્દભવે છે, કેમકે સ્ટેનલેસ સ્ટીલના નિર્માણની પ્રક્રિયા ખૂબ સારી છે. વાહન ઉદ્યોગમાં મોટાભાગના યંત્રભાગો અથવા બૉડીની જાડાઈ 0.8, 1 અથવા 1.2 મિમી. હોય છે. એમાં કોઈ સમસ્યા ઉદ્દભવતી નથી. જો એના કરતા વધુ જાડું મટીરિયલ હોય, તો સમસ્યા ઉદ્દભવે છે.

શરૂઆતમાં જ્યારે આવી સમસ્યા ઉદ્દભવી, ત્યારે અમે જર્મનીની એક કંપની સાથે એ બાબતે ચર્ચા કરી હતી. એ વખતે એમણે ખુલાસો કર્યો હતો, કે એમને ત્યાં એવી કોઈ સમસ્યા નડતી નથી. ત્યાર બાદ અમારી નજરમાં એ બાબત આવી કે એમને ત્યાં મટીરિયલ ઉત્તમ સ્તરની હીટ ટ્રીટમેન્ટ કરીને એને તાણરહિત કરેલ હોય છે. એ સંદર્ભે અમે ત્યાર બાદ જિન્દાલ અને અન્ય બહુરાષ્ટ્રીય કંપનીઓ સાથે પણ ચર્ચા કરી. અમે એમની સાથે એ બાબતે પણ ચર્ચા કરી કે શું તેઓ અમને લેઝરેબલ મટીરિયલ આપી શકશે. કેમકે યુરોપમાં એ પ્રકારના મટીરિયલનો જ ઉપયોગ થતો હતો. ઘણાં પ્રયત્નો પછી આપણે ત્યાંના સ્ટીલ ઉત્પાદકોએ એ તમામ જરૂરી પ્રક્રિયાઓ વિકસિત કરીને 'લેઝરેબલ' મટીરિયલનો પુરવઠો કરવાની શરૂઆત કરી.

અમે સ્ટીલ કટિંગનું કામ વધુ પ્રમાણમાં કરીએ છીએ. બ્રાસ, સ્ટેનલેસ સ્ટીલ એ બધા માટે લેઝર વાપરી શકાય છે. કૉપર, ઍલ્યુમિનિયમ પણ કાપી શકાય છે. પરંતુ, ઍલ્યુમિનિયમ કાપવાનું લેઝરમાં થોડું તકલીફ દે છે. એના મુખ્ય બે કારણો હોય છે. એક કારણ એટલે મટીરિયલની પરાવર્તનક્ષમતા (રિફ્લેક્ટિવિટી). લેઝર એ પ્રકાશકિરણોનું બીમ છે, એટલે તે રિફલેક્ટ થાય છે. બીજી બાબત એ છે, કે કૉપર અને ઍલ્યુમિનિયમમાં ઉષ્ણતાવહન ખૂબ ઝડપથી થતું હોય છે. એટલે આ ધાતુ કાપવામાં વધુ ઉષ્ણતાની જરૂર પડે છે. જે લેઝર પાવરથી 20 મિમી. સ્ટેનલેસ સ્ટીલ કાપી શકાય, એટલા લેઝર પાવરથી ફકત 5 મિમી. નું ઍલ્યુમિનિયમ કાપી શકાય છે. નૉન-મેટલ લેઝરથી કાપી શકાય છે, પણ એમાં સૌથી મોટી સમસ્યા એ છે, કે નૉન-મેટલ કાપતી વખતે એમાં ઝેરી ધૂમાડો (ટૉક્સિક ફ્યૂમ) બને છે. એવી જગ્યાએ ઉત્તમ ગ્રેડની ઍક્ઝૉસ્ટ સિસ્ટમ હોવી અત્યંત જરૂરી છે. એ સિસ્ટમનો ઉપયોગ મોટા પ્રમાણમાં કરવો પડે છે.

મશીનની ક્ષમતા

અમે જયારે 1994 માં પ્રથમ મશીન લાવ્યા, ત્યારે એ મશીન દ્વારા અમે 10 મિમી. સુધીનું ધાતુ કાપી શકતા હતા. આજે અમારી પાસે જે મશીન ઉપલબ્ધ છે, એ દ્વારા અમે 25 મિમી. સુધીની જાડાઈનું ધાતુ કાપી શકીએ છીએ.

મશીનની ક્ષમતા અનુસાર એમાં 8 મિમી. થી 20 મિમી. જાડાઈનું મટીરિયલ કાપી શકાય છે, પણ એની ચોકસાઈ મશીન ઉત્પાદકે આપેલી મર્યાદા અનુસાર મળી શકે છે. હાલમાં ઉપલબ્ધ મશીનમાં 1 મી. x 1 મી. થી લઈને 2.5 મી. x 16 મી. આકારના બેડ હોઈ શકે છે. તેમજ લેઝર પાવર, એ પૅરામીટર પણ એટલું જ મહત્ત્વનું છે. ઇન્ડસ્ટ્રી માટે સાધારણ રીતે 1 kW થી 12 kW સુધીનો પાવર હોય તે મશીન વપરાતા હોય છે. 1 kWનું મશીન, 5 મિમી. સુધીનું મટીરિયલ કાપી શકે છે, તો 12 kWનું મશીન 35 થી 40 મિમી. સુધીનું મટીરિયલ કાપી શકે છે. સાધારણ રીતે 1 મી. X 1 મી. એ મશીન સૌથી વધુ સચોટ હોય છે. મશીન જેટલું મોટું, એટલી એની ચોકસાઈ ઓછી હોય છે.

લેઝર પ્રક્રિયામાં 4 બાબતો હોય છે. એક છે માપનની ચોકસાઈ, બીજી છે કાપાનો ફિનિશ, ત્રીજી બાબત એટલે ટેપર અને ચૌથી હોય છે વિકૃતિ (ડિસ્ટૉર્શન). લેઝર પ્રક્રિયામાં હીટ અફેક્ટેડ ઝોન ઓછો હોવાથી મટીરિયલનો બગાડ ઓછામાં ઓછો થાય છે. લેઝર પ્રક્રિયામાં સામાન્ય રીતે ટેપર નથી થતું પણ જો મટીરિયલ વધુ જાડાઈનું હોય, તો થોડા પ્રમાણમાં ટેપર આવે છે. અતિશય સૂક્ષ્મ બીમ દ્વારા મટીરિયલ કાપવાનું કાર્ય થતું હોવાથી ચોકસાઈ અને ફિનિશ ઉત્તમ મળે છે.

વિવિધ ઉપયોગ

લેઝર ટેકનોલૉજીની શરૂઆત મુખ્યત્વે પ્રોટોટાઇપિંગ માટે જ થઈ હતી. વિવિધ ક્ષેત્રમાં વિવિધ ઍપ્લિકેશન અનુસાર (ચિત્ર ક્ર. 3, 4 અને 5) તે ઉપયોગમાં લેવામાં આવી. આપણે ત્યાં ઘણા ઉદ્યોગ કસ્ટમાઈઝેશન તરફ વળેલા છે. આપણા ઉદ્યોગો હવે નાની બેચ સાઈઝ કવૉન્ટિટી ઉત્પાદન તરફ વળવા લાગ્યા છે. પ્રેસિંગ કામમાં કસ્ટમાઇઝેશન થતું ન હોવાને કારણે લેઝરનો ઉપયોગ વધવા લાગ્યો છે. કેમકે પ્રત્યેક લૉટ અલગ અલગ હોવો જોઈએ. એ માટે મશીન ફ્લેક્સિબલ હોવું જરૂરી છે, જેથી કારખાનાનો માલિક અલગ અલગ રીતે તેનો ઉપયોગ કરી શકે. માત્ર એટલી અપેક્ષા હોય છે, કે યંત્રભાગની ડિઝાઈન વ્યવસ્થિત હોય. વાહન ઉદ્યોગ ઉપરાંત અન્ય કોઈપણ ઉદ્યોગમાં જો મેટલ શીટની જરૂરત હોય, તો એના પર લેઝર કટિંગ દ્વારા જ કામ કરવામાં આવે છે.

ઘણા બધા કારખાનાના માલિકો પ્લાઝમા કટિંગ અને ગૅસ કટિંગમાંથી અપગ્રેડ થઈને લેઝર કટિંગ તરફ વળ્યા છે. એનું કારણ એક જ છે, કે લેઝર પ્રક્રિયાનો ખર્ચ સમય જતા ઘણો ઓછો થઈ ગયો છે. ગૅસ કટિંગ કરતા એ ખૂબ મોંઘી પ્રક્રિયા હતી. જેમ જેમ ટેકનોલૉજીનો વિકાસ થતો ગયો, તેમ તેમ તેને ચલાવવાના ખર્ચમાં ઘટાડો થતો ગયો.

ગૅસ કટ એ અત્યંત સમય માગી લે એવી પ્રક્રિયા છે, કેમકે પ્રત્યક્ષ કટિંગ થયા બાદ ફિનિશિંગ માટે તેના પર ઘણી પ્રક્રિયાઓ કરવી પડતી હોય છે. માત્ર લેઝર પ્રક્રિયા બાદ તેના પર કોઈ જાતની પ્રક્રિયા કરવામાં નથી આવતી. લેઝર પ્રક્રિયાનો મોટામાં મોટો ફાયદો એ જ છે. તેના પર પછીથી ડીબરિંગ કરવાની જરૂર રહેતી નથી. ચિત્ર ક્ર. 5 માં દર્શાવવામાં આવેલ ભાગ કાપવા માટે લેઝર વાપરવાથી તેના માટે લાગતો સમય અને ખર્ચો, બન્નેમાં બચત થઈ હતી.

ઉદાહરણ

અમારે ત્યાં સ્લાઈડર (ચિત્ર ક્ર. 6) નામનો એક પાર્ટ બનાવવામાં આવે છે. અમારા ગ્રાહકને તેનો ઉત્પાદન ખર્ચ ઘટાડવો હતો. તે માટે ગ્રાહકે શરૂઆતથી અર્થાત ડિઝાઈનથી લઈને તમામ પાસાઓ વિશે અમારી સાથે ચર્ચા કરી હતી. આ સ્લાઈડરની અસેમ્બ્લી અત્યંત જટિલ છે, અને પૂર્વે એનું ફેબ્રિકેશન થયા બાદ સારી એવી યંત્રણ પ્રકિયા કરવામાં આવતી હતી. પણ એ જ સૌથી ખર્ચાળ ભાગ હતો. ચર્ચા કર્યા બાદ એ બાબત ધ્યાનમાં આવી હતી કે શું એ કામ આપણે ઓછું કરી શકીએ છીએ, કે પછી ફેબ્રિકેશન બાદ જે યંત્રણ કરવામાં આવે છે તે ટાળી શકાય ખરું? તેમાં સૌથી મોટી સમસ્યા વિકૃતિની હતી. મટીરિયલ કાપવું, બેન્ડ કરવું અને વેલ્ડ કરવું, એ દરમિયાન દરેક જગ્યાએ વિકૃતિ આવી શકે છે. એ વિકૃતિ ઓછી કેવી રીતે કરવી એ સૌથી મોટો પડકાર હતો. એ માટે સૌ પ્રથમ તો મટીરિયલ જ ઉત્તમ ગ્રેડનું હોવું જરૂરી છે, મટીરિયલની સપાટી ઉત્તમ હોવી જોઈએ. અગાઉ ગૅસ કટિંગ અથવા પ્લાઝમા કટિંગ દ્વારા મટીરિયલ કાપવામાં આવતું. તેને બદલે અમે લેઝર પ્રક્રિયાનો સમાવેશ કર્યો. એમ કરવાથી ‘અફેક્ટેડ ઝોન’ નહિવત હોવાને કારણે વિકૃતિ અત્યંત ઓછી થાય છે.

સુરક્ષિત ઉપયોગ

લેઝરનો વપરાશ અને સંચાલન યોગ્ય રીતે ન કરવામાં આવે, તો તે અતિશય ઘાતક ટૂલ સાબિત થઈ શકે છે. કારણ લેઝર નરી આંખે દેખાતું નથી, પણ એનો પાવર ખૂબ વધુ હોય છે. જે લેઝર આપણે આંખેથી જોઈ શકીએ છીએ, તેનો પાવર 1 અથવા 2 વૉટ હોય છે. આજે અમારી પાસે જે મશીન છે, એ 12,000 વૉટનું મશીન છે. લેઝરની બાબતમાં એક મહત્ત્વની બાબત એ છે, કે લેઝર એક સીધી રેખામાં ખૂબ લાંબા અંતર સુધી જઈ શકે છે. એની તીવ્રતા ઘટતી નથી, તેના ગુણધર્મો બદલાતા નથી, એ સ્થિર જ રહે છે. તે કારણે આ પ્રક્રિયા અત્યંત સુસંગત માનવામાં આવે છે. એટલા માટે લેઝર મશીનમાં સુરક્ષિતતા માટે તમામ જરૂરી વિશેષતાઓ અંદર જ સ્થાપિત હોય છે. લેઝર મશીનની બહારની બાજૂએ ફલેકસી ગ્લાસ નામના વિશેષ કાચની દીવાલ (ચિત્ર ક્ર. 8) હોય છે. આ કાચને કારણે લેઝર બીમ એ રીતે ડિસ્ટોર્ટ થાય છે, કે તેમાં એટલી તીવ્રતા રહેતી જ નથી.

લેઝરનો હેડ અને મટીરિયલ આ બેની વચ્ચેનું અંતર એ અત્યંત મહત્ત્વની બાબત છે. કટિંગ થશે કે નહિ, જો થશે તો એની ગુણવત્તા કયા ગ્રેડની હશે, આ સઘળી બાબતો એ અંતર ઉપર નિર્ભર હોય છે. એટલા માટે તે અંતર સતત કાયમ રાખવા માટે મશીનમાં ઉચ્ચ શ્રેણીના ઈલેક્ટ્રોનિક સંવેદક (સેન્સર) બેસાડવામાં આવેલ હોય છે. ઉદાહરણ તરીકે 2 મિમી. અંતર રાખવાનું હોય તો, પૂર્ણ પ્રક્રિયા દરમિયાન એટલું જ અંતર રાખવામાં આવે છે.

મોટી શીટમાંથી વિવિધ આકારના ભાગ કાપવાના હોય, તો નેસ્ટિંગ તકનીક (ચિત્ર ક્ર. 9) ઉપયોગમાં લેવાય છે. અલગ અલગ આકારના ભાગ એક જ પ્લેટમાંથી કાપવા માટે એની વિશિષ્ટ રચના દ્વારા રૂપરેખા તૈયાર કરી હોય, તો ઓછામાં ઓછુ મટીરિયલ વેડફાય છે. ત્યાં અમુક વિશિષ્ટ ટેસ્ટર હોય છે. તેઓનો ઉપયોગ બે સંલગ્ન ભાગો વચ્ચે ખાંચો રાખવા માટે કરવામાં આવે છે. બે કાપની વચ્ચે ચોક્કસ જગ્યા છોડવી પડે છે. જો કે તે પણ મટીરિયલની જાડાઈ પર નિર્ભર હોય છે. બધા જરૂરી માપન કર્યા બાદ એક સીમારેખા નક્કી કરવામાં આવે છે. અને એ રેખાની બહારનું મટીરિયલ વેડફાઈ જાય છે.

આર્થિક બાબતો

ખર્ચના દ્રષ્ટિકોણથી જોઈએ તો ગૅસ કટિંગ મશીન અને લેઝર કટિંગ મશીન, બંને વચ્ચે તુલના કરવામાં આવે તો લેઝર મશીન 8 થી 10 ગણું મોંઘુ પડે છે. તેનો પ્રક્રિયા ખર્ચ 4 ગણો મોંઘો હોય છે. જ્યાં ગૅસ કટિંગથી કામ ચાલી જતું હોય, ત્યાં લેઝર કિફાયતી સાબિત નથી થતું. જો લેઝરનો ખર્ચો ઓછો પણ થાય, તો પણ એ પ્રક્રિયા એકંદરે મોંઘી જ પડે છે. આ માત્ર મશીનના સંદર્ભે જ નહીં, પણ એ સાથેના તમામ કન્ઝ્યુમેબલ વગેરે બધી જ વસ્તુઓ મોંઘી હોય છે. પરંતુ એકંદર ઉત્પાદકતા અને ગુણવત્તાના દ્રષ્ટિકોણથી જોઈએ તો એ કિંમત ખૂબ ઓછી સાબિત થાય છે. લેઝરને કારણે ઘટી જતો ઉત્પાદન ખર્ચ પણ આ ફરકની ભરપાઈ કરી દે છે. તેમજ કટિંગ પછી કોઈપણ પ્રક્રિયાઓ કરવાની જરૂર રહેતી ન હોવાથી એકંદર ખર્ચમાં બચત થાય છે. એ જ કારણે લેઝર પ્રણાલી ખૂબ ઓછા સમયમાં આટલી પ્રચલિત થઈ ગઈ છે. કામમાં લાગતો સમય બચાવવા માટે આ પ્રક્રિયા અત્યંત પ્રભાવી છે.

જ્યારે કોઈ યંત્રભાગની ડિઝાઈન કરવામાં આવે છે, ત્યારે જ એ નક્કી કરવામાં આવે છે કે એ લેઝર પ્રક્રિયાથી કરવાનું છે કે નહીં. અને એ નક્કી કર્યા અનુસાર એની ડિઝાઇનમાં જ જરૂરી તમામ વિશેષતાઓ ઉમેરવામાં આવે છે. એટલું તો કહી જ શકાય કે ઝડપી અને સચોટ ઉત્પાદનો માટે લેઝર પ્રક્રિયા પ્રભાવી સાબિત થાય છે, એ બાબતમાં શંકાને કોઈ સ્થાન નથી.

@@AUTHORINFO_V1@@