સી.એન.સી. મશીનનું લેઝર દ્વારા કૅલિબ્રેશન

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

સામાન્ય રીતે કોઈપણ માપન સાધનનું કૅલિબ્રેશન કરવાનો મુખ્ય હેતુ એ હોય છે, કે એ સાધન દ્વારા લેવામાં આવેલ રીડિંગની ચોકસાઈના માનક (સ્ટૅન્ડર્ડ) સાથે તપાસ કરવામાં આવે અને જો જરૂર લાગે તો એમાં સુધારો કરવામાં આવે. સી.એન.સી. મશીનનો ઉપયોગ યંત્રણ માટે કરવામાં આવે છે. એના ઉપયોગ દ્વારા, રચવામાં આવેલ પ્રોગ્રામ અનુસાર યંત્રણ કર્યા બાદ બનનારી કાર્યવસ્તુમાં અપેક્ષિત વ્યાસ, લંબાઈ અથવા કોઈપણ (બીજા) કદ માપવામાં આવી રહ્યા છે કે નહીં એની ખાતરી કરવી જરૂરી છે. એટલામાટે સમય સમય પર કૅલિબ્રેશન કરવું જરૂરી હોય છે. મશીનના ઘસારા, વાતાવરણીય તાપમાનમાં થતા ફેરફાર વગેરેને લીધે તૈયાર થઈ રહેલી કાર્યવસ્તુઓના માપમાં ખામી સર્જાઈ શકે છે, જે પ્રોગ્રામનો જ એક હિસ્સો બની જાય છે. આવી ખામીઓ દૂર કરવા માટે જ કૅલિબ્રેશન કરવું જરૂરી હોય છે, જે ઉપયોગી સાબિત થાય છે.

સી.એન.સી. મશીનની ચોકસાઈ તથા પુનરાવર્તનની ક્ષમતાને (રિપિટેબિલિટી)નિયંત્રિત કરવા નિયત કરેલ થોડા થોડા સમયે લેઝર માપન પ્રણાલીનો (એલ.એમ.એસ.) ઉપયોગ કરી સી.એન.સી. મશીનની તપાસ કરવામાં આવે છે. એનો ઉપયોગ ટાઈપ પરીક્ષા, સ્વીકૃતિ પરીક્ષણ, તુલનાત્મક પરીક્ષા, નિયમિત ચકાસણી (વેરિફિકેશન), મશીન કૉમ્પેન્સેશન વગેરે માટે કરવામાં આવે છે. લેઝર માપન પ્રણાલીની મદદથી સી.એન.સી. મશીનના અક્ષનું સ્થાન નિર્ધારણ (પોઝીશનિંગ), ચોકસાઈ તથા પુનરાવર્તનની ક્ષમતાનું પરીક્ષણ અને મૂલ્યાંકન કરવાની પદ્ધતિ ISO:230-2 માનકમાંથી લેવામાં આવે છે. આ પદ્ધતિ બન્ને અક્ષોમાં સમાન રૂપે લાગુ પડે છે, પણ જ્યારે એક સાથે, એક જ સમયે, અનેક અક્ષોની તપાસ કરવામાં આવે છે, ત્યારે આ પદ્ધતિ લાગુ નથી પડતી.

કૅલિબ્રેશન કરવા માટે ઉપયોગમાં લેવાતા ઉપકરણ

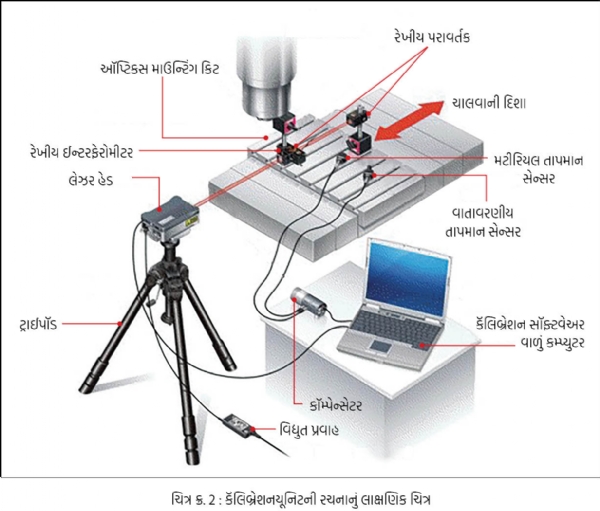

લેઝર માપન પ્રણાલીમાં લેઝર હેડ, ટ્રાયપૉડ, ડિસ્પ્લે યુનિટ (અને/તથા) કમ્પ્યુટર, વાતાવરણ કૉમ્પેન્સેશન યુનિટ, વાયુનું તાપમાન માપવા માટેનું સેન્સર, મટીરિયલનું તાપમાન માપવા માટેનું સેન્સર અને રેખીય અક્ષોની ચોકસાઈ તથા પુનરાવર્તન ક્ષમતા માપવા માટે આવશ્યક ફિક્શ્ચર સહિત ઑપ્ટિકલ ઉપકરણોનો સમાવેશ હોય છે, જે રાષ્ટ્રીય/અંતરરાષ્ટ્રીય માનકો સાથે સુસંગત કરી શકાય છે.

માપન ઉપકરણ તથા સાધન ઉચિત રીતે ‘અર્થિંગ’ કરીને વિજળીના મુખ્ય સપ્લાય સાથે સંકળાયેલ રહેવું જોઈએ. મશીનના ધાતુની બૉડી અને વીજ સપ્લાયના ‘અર્થ’ પૉઈન્ટ, બેની વચ્ચેનું એ.સી. લીકેજ વોલ્ટેજ 0.2 V એ.સી. થી ઓછું હોય, તે સુનિશ્ચિત કરવું જોઈએ. એ બાબત પણ તપાસવી જોઈએ, કે મશીનની સાથે આપવામાં આવેલ ઈન્ટરફેસ મારફત, સામાન્ય સ્થિતિમાં, કમ્પ્યુટર સાથે લેઝર હેડમાં પણ તમામ કાર્યો યોગ્ય રીતે થઈ રહ્યા છે કે નહિ.

સાઈટની વાતાવરણીય સ્થિતિનું માપન

માપન કરતી વખતે એ જરૂરથી જુઓ, કે વાતાવરણનું તાપમાન ઉત્પાદક દ્વારા સૂચિત સીમા શ્રેણીથી ઓછું છે. લેઝર માપન પ્રણાલીના સપ્લાયર દ્વારા આપવામાં આવેલ નિર્દેશો અનુસાર જો વાતાવરણનું તાપમાન 0° સે. થી 40° સે. ની સીમામાં હોય, તો જ પ્રણાલીની મદદથી કૅલિબ્રેશન કરો. જો માપન વખતે વાતાવરણનું તાપમાન 20° સે. થી અલગ હોય, તો અક્ષ સ્થિતિ નિર્ધારણ પ્રણાલી તથા મશીન ટૂલ બૉડીના મુખ્ય ભાગની (જેમ કે મશીન ટેબલ) વચ્ચે વિસ્તરણથી ઉદ્દભવેલ સૂક્ષ્મ અંતરની ભરપાઈ (કરેક્શન) કરીને સુધારેલું પરિણામ આપવામાં આવે છે.

મશીન ઇન્સ્ટૉલેશન

કૅલિબ્રેશનની શરૂઆત કરતા પહેલા મશીનને પૂર્ણ રીતે જોડીને યોગ્ય બેઝ પર કલૅમ્પ/ગ્રાઉટ કરેલું હોવું જરૂરી છે. સાથે સાથે એ પણ જરૂરી છે, કે ઉત્પાદકના નિર્દેશ અનુસાર મશીન પૂર્ણ રૂપે સક્રિય થઈ જાય તથા એની ભૌમિતિક ગોઠવણી (લાઇનદોરી- અલાઇનમેન્ટ) અને કાર્યાત્મક પરીક્ષણ પૂરું કરવામાં આવેલ હોય. બધા માપનો ત્યારે જ કરો, જ્યારે મશીન પર કોઈ ભાર ન હોય, અર્થાત એના પર કોઈ કાર્યવસ્તુ બેસાડવામાં આવેલ ન હોય. માપન પ્રણાલીને મશીનની સાથે જોડતી વખતે, તે યોગ્ય રીતે ‘અર્થ’ કરેલું હોવું જરૂરી છે. ધ્યાન રાખો કે મશીનનું તાપમાન સ્થિર કરવા માટે મશીન વાર્મ અપ કરેલું છે.

માપનની શરતો અને લક્ષ્ય સ્થાન (ટાર્ગેટ પોઝિશન)

સી.એન.સી. મશીનના રેખીય તથા ચક્રીય એમ બન્ને અક્ષ જેટલા પરિશુદ્ધ હોય, તેટલી જ એ મશીનના પ્રોગ્રામ દ્વારા કરવામાં આવેલ યંત્રણથી તૈયાર થયેલ કાર્યવસ્તુઓ ચોકસાઈવાળી બને છે. એટલા માટે દરેક અક્ષ પર અલગ અલગ અંતરે ઘણાં બિંદુઓનું ચયન કરવામાં આવે છે, આરંભ બિંદુથી એમનું અંતર માપીને માનકની સાથે એની ચકાસણી કરવામાં આવે છે. આ અલગ અલગ બિંદુઓને લક્ષ્ય સ્થાન કહેવામાં આવે છે. જેનું કૅલિબ્રેશન કરવાનું હોય તે મશીન અક્ષ, તેની હલનચલનની સીમામાં આગળ પાછળ ફેરવવામાં આવે છે. એ વખતે અન્ય અક્ષ, જેટલું સંભવ હોય તેટલું કેન્દ્ર સ્થાને રાખવામાં આવે છે. મશીનમાં એવો પ્રોગ્રામ બનવવામાં આવે છે, કે જેની તપાસ કરવાની હોય તે અક્ષ, લક્ષ્ય સ્થાનોની શ્રેણીમાં ક્રમિક રૂપે ફેરવવામાં આવે છે. પ્રોગ્રામમાં એ સુવિધા પણ સમાવિષ્ટ કરવામાં આવે છે, કે એ અક્ષ લક્ષ્ય સ્થાને પહોંચે, તેનું માપન થાય, અને તેનું રીડિંગ લેવાઈ જાય, ત્યાં સુધી એ તેના સ્થાન પર સ્થિર રહે. માપનની બન્ને તરફ અક્ષને આગળ પાછળ કરવા (ઓવરશૂટિંગ) માટે જગ્યા રાખી (અક્ષનું થોડું આગળ કે પાછળ હોવું), લક્ષ્ય સ્થાનો પર ડિસ્પ્લેસમેન્ટ માપવામાં આવે છે. આ લક્ષ્ય સ્થાનો પર પહોંચવા માટે મશીન ઉત્પાદક તથા ઑપરેટરની વચ્ચેની સહમતીથી નિશ્ચિત કરવામાં આવેલ યંત્રણ ગતિ (સ્પીડ) તથા ફીડ, મશીનના પ્રોગ્રામમાં રાખવામાં આવે છે, નહિ તો અક્ષનો રૅપિડ ફીડ રેટ ઉપયોગમાં લેવાય છે.

લક્ષ્ય સ્થાનનું (Pi) ચયન

દરેક લક્ષ્ય સ્થાનનું ચયન નીચે આપેલા સૂત્રનો ઉપયોગ કરીને કરવામાં આવે છે.

Pi = (i - 1) p + r, જેમાં

i = વર્તમાન લક્ષ્ય સ્થાનનો સિરિયલ ક્રમાંક,

p = અક્ષની મુસાફરીના માર્ગ પર લક્ષ્ય સ્થાનો વચ્ચેનું નિયમિત અંતર

r = ± 30 % p ની સીમાઓ વચ્ચેનો એક અંક.

સ્વીકૃતિના અમલ માટે પસંદ કરેલ લક્ષ્ય સ્થાનો સંબંધિત અક્ષની સ્થિતિમાં ભૂલોના આંકડાકીય ભરપાઈ (ન્યુમેરિકલ કૉમ્પેન્સેશન) માટે ઉપયોગમાં લેવાતા નમૂના બિંદુઓથી અલગ છે.

2000 મિમી. સુધીની લંબાઈના રેખીય અક્ષો માટેનું માપન

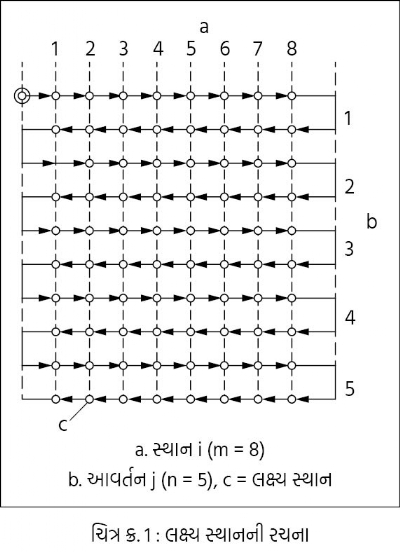

જેમ અગાઉ કહેવામાં આવ્યું છે કે, દરેક મીટરમાં ઓછામાં ઓછા 5 લક્ષ્ય સ્થાન પસંદ કરો. બધા લક્ષ્ય સ્થાનો પર માનક તપાસ આવર્તન અનુસાર માપન કરવાનું છે

(ISO : 230-2 અનુસાર, ચિત્ર ક્ર. 1). દરેક લક્ષ્ય સ્થાન પર, દરેક દિશાથી પાંચ વાર પહોંચવું જોઈએ. આ રીતે પહોંચતા, નિર્ધારિત કરેલ યંત્રણની ગતિ તથા સરકવાની ગતિ પ્રાપ્ત કરવા માટે (અર્થાત મશીન સામાન્ય રીતે કામ કરી રહ્યું છે કે નહિ, એ સુનિશ્ચિત કરવા) દિશા બદલવાનું ઉચિત સ્થાન પસંદ કરવું જરૂરી હોય છે.

2000 મિમી. સુધીની લંબાઈના રેખીય અક્ષો માટેનું માપન

જેમ અગાઉ કહેવામાં આવ્યું છે કે, દરેક મીટરમાં ઓછામાં ઓછા 5 લક્ષ્ય સ્થાન પસંદ કરો. બધા લક્ષ્ય સ્થાનો પર માનક તપાસ આવર્તન અનુસાર માપન કરવાનું છે (ISO : 230-2 અનુસાર, ચિત્ર ક્ર. 1). દરેક લક્ષ્ય સ્થાન પર, દરેક દિશાથી પાંચ વાર પહોંચવું જોઈએ. આ રીતે પહોંચતા, નિર્ધારિત કરેલ યંત્રણની ગતિ તથા સરકવાની ગતિ પ્રાપ્ત કરવા માટે (અર્થાત મશીન સામાન્ય રીતે કામ કરી રહ્યું છે કે નહિ એ સુનિશ્ચિત કરવા) દિશા બદલવાનું ઉચિત સ્થાન પસંદ કરવું જરૂરી હોય છે.

2000 મિમી. થી વધુ લંબાઈના રેખીય અક્ષો માટેનું માપન

સરેરાશ 250 મિમી. નું અંતર રાખીને ચયન કરવામાં આવેલ લક્ષ્ય સ્થાનો પર, પ્રત્યેક દિશામાંથી એક એકદિશા માર્ગ (યુનિડાયરેક્શનલ અપ્રોચ) રાખીને અક્ષની પૂરી લંબાઈ પરની યાત્રાની તપાસ કરવામાં આવે છે. એ સિવાય, 2000 મિમી. સુધીની લંબાઈની રેખીય અક્ષોને માટે નિર્ધારિત તપાસ પણ કરવામાં આવતી હોય છે.

360° સુધીના ચક્રીય અક્ષોનું માપન

અન્ય લક્ષ્ય સ્થાનો સાથે 0°, 90°, 180° તથા 270° ના મુખ્ય સ્થાનો પણ એમા શામેલ કરો. દરેક લક્ષ્ય સ્થાને દરેક દિશામાંથી 5 વાર પહોચવું જરૂરી છે. લક્ષ્ય સ્થાનોનું ચયન પહેલા આપેલ પદ્ધતિ અનુસાર કરો:

• ≤ 90° : ઓછામાં ઓછા 3 લક્ષ્ય સ્થાન

• > 90° અને ≤ 180° : ઓછામાં ઓછા 5 લક્ષ્ય સ્થાન

• > 180° : ઓછામાં ઓછા 8 લક્ષ્ય સ્થાન

360° થી વધુ ચક્રીય અક્ષોનું માપન

દરેક પરિક્રમામાં ઓછામાં ઓછા 8 લક્ષ્ય સ્થાનની પસંદગી કરી, દરેક દિશામાંથી એક એકદિશા માર્ગ દ્વારા અક્ષની કુલ માપન યાત્રાની 1800° માં (પાંચ પરિક્રમાઓ) માપન કરો. એ સિવાય 360° સુધીના ચક્રિય અક્ષો માટે સૂચવવામાં આવેલ ચકાસણી પણ કરો.

લેઝર અલાઇનમેન્ટ, માપન સેટઅપ તથા લાઇનદોરી

એલ.એમ.એસ. ઑપ્ટિક્સનું ઓરીએન્ટેશન સરખું કરવામાં આવે છે અને લેઝર માપન પ્રણાલી માર્ગદર્શિકામાં આપેલ સૂચના મુજબ ઑપ્ટિકલ ઉપકરણ તેની જગ્યા પર મૂકવામાં આવે છે. મશીનના ફરતા ભાગ પર પરાવર્તક (રિફ્લેક્ટર) બેસાડીને સ્થિર ભાગ પર ઇન્ટરફેરોમીટર બેસાડવામાં આવે છે. (સંચલનક્ષમ સ્લાઈડ હોય તો ઘણું સારું). ટ્રાયપૉડની માઉન્ટિંગ પ્લેટ પર લેઝર હેડ રાખીને તેને ઈન્ટરફેસ દ્વારા કમ્પ્યુટર સાથે જોડવામાં આવે છે. લેઝર બીમનું અલાઇનમેન્ટ મૂવિંગ સ્લાઇડના આખા સ્ટ્રોક સાથે ગોઠવેલું હોય છે. લેઝર માપન પ્રણાલીની નિર્દેશપુસ્તિકામાં સૂચવ્યા પ્રમાણે વાતાવરણ કૉમ્પેન્સેશન યુનિટ, વાયુ તાપમાન સેન્સરને તથા મટીરિયલ તાપમાન સેન્સરને માપન પ્રણાલી સાથે જોડવામાં આવે છે. (ચિત્ર ક્ર. 2 )

કોઈપણ માપન આરંભ કરતા પહેલા માપનના ચિહ્નોના સંકેત જાણી લેવા જરૂરી હોય છે. જ્યારે ઇન્ટરફેરોમીટરને તપાસ માટેના અક્ષની દિશામાં રાખેલ હોય, અને એ સ્થિર સ્થિતિમાં હોય, ત્યારે ઇન્ટરફેરોમીટરને પૉઝિટિવ એરરની દિશામાં હળવો ધક્કો મારીને લેઝર ડિસ્પ્લે પૉઝિટિવ (+VE) હોય તે સુનિશ્ચિત કરવામાં આવે છે. વિસ્થાપનની પૉઝિટિવ દિશા, સંબંધિત અક્ષની પૉઝિટિવ દિશામાં જ હોવી જોઈએ. સ્વચાલિત વાતાવરણ કૉમ્પેન્સેશન ક્રિયાન્વિત કરવામાં આવે છે અને સૉફ્ટવેઅરમાં ઉચિત મટીરિયલ વિસ્તાર ગુણાંક સમાવિષ્ટ હોય તેની ખાતરી કરી લેવામાં આવે છે. રેખીય માપનમાં વાતાવરણીય કૉમ્પેન્સેશન શામેલ કરવાની ભલામણ ભાર પૂર્વક કરવામાં આવે છે. મશીનની ફીડબૅક પ્રણાલીનો વિસ્તાર ગુણાંક સામાન્ય રીતે સોફ્ટવેરમાં નાખવામાં આવે છે. (સ્ટીલ રૅક, પિનિયન ડ્રાઈવ તથા બૉલ સ્ક્રૂ માટે 11.7 પી.પી.એમ./મી., ગ્લાસ સ્કેલ રેખીય એનકોડર માટે 8 પી.પી.એમ./મી.). લક્ષ્ય સ્થાન, રનની સંખ્યા અને આ લક્ષ્ય સ્થાનોમાંથી પસાર થવાનો ફીડ રેટ ઉપર વર્ણવેલ પદ્ધતિએ નિશ્ચિત કરી સેટઅપ કરવામાં આવે છે.

અક્ષને એના આરંભથી અંત સુધી ખસેડીને, અંતિમ લક્ષ્ય સ્થાન સુધીની રીડિંગમાં થનારી વૃદ્ધિ પર ધ્યાન આપવામાં આવે છે. મોટો સ્લોપ, રિફલેકટર ત્રાંસુ કરીને કાઢવામાં આવે છે અને બચેલ નાનો સ્લોપ, પ્રણાલીની નિર્દેશપુસ્તિકામાં વર્ણવેલ નિર્દેશો અનુસાર, સૉફ્ટવેઅર દ્વારા દૂર કરવામાં આવે છે. યુનિટ તથા લેઝર માપન ડિસ્પ્લે તથા ભૂલ મૂલ્યના રીડિંગ નિશ્ચિત કરવામાં આવે છે. લેઝર સિસ્ટમની દિશા સમાન મશીનને તપાસ હેઠળ રાખવામાં આવે છે. રેખીય માપન માટે લેઝર ડિસ્પ્લેના ચિહ્નો, મશીન અક્ષના ચિહ્નો સાથે મળતા હોવા જરૂરી છે.

માપન કાર્યવિધિ

માપન બે તબક્કે કરવામાં આવે છે.

• પિચ એરર/બૅકલૅશ એરર કૉમ્પેન્સેશન: સ્થાન ભૂલનું માપન કરીને અક્ષમાં ઉદ્દભવી શકે તે પિચ અને બૅકલૅશ એરરનો અંદાજ લગાડી શકાય છે.

• મશીન કૅલિબ્રેશન : સ્થાન ભૂલનું માપન કરીને, તપાસ કરવામાં આવી રહેલ અક્ષની સંપૂર્ણતા તથા પુનરાવર્તન ક્ષમતાનો અંદાજ ISO:230-2 માનક અનુસાર લગાડી શકાય છે.

પિચ એરર/બૅકલૅશ એરર કૉમ્પેન્સેશન

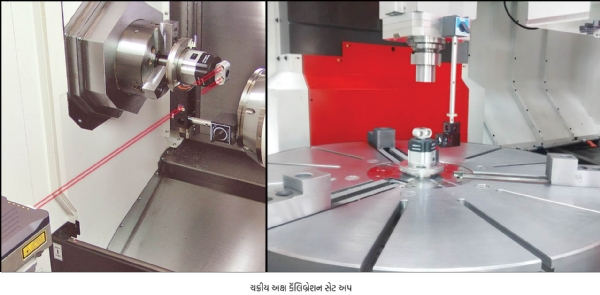

મશીન અક્ષનું કૅલિબ્રેશન કરતા પૂર્વે સમાન અંતરે લક્ષ્ય સ્થાનોની ભૂલોનું માપન કરીને રેખીય પિચનું કૉમ્પેન્સેશન કરવામાં આવે છે. અક્ષની કુલ ભ્રમણયાત્રાની લંબાઈ અનુસાર પ્રોગ્રામમાં 20 મિમી. અથવા 50 મિમી. નો ઈન્ટરવલ ઉમેરી આરંભિક ભૂલ નિશ્ચિત કરવામાં આવે છે. મશીનનો સી.એન.સી. કંટ્રોલ સિસ્ટમની વિશેષતાઓનો ઉપયોગ કરીને પિચ એરર કૉમ્પેન્સેશન માટે જરૂરી સુધાર કરી શકાય છે. જેની તપાસ કરવામાં આવી રહી હોય, તે અક્ષ આરંભ સ્થાનથી થોડું આગળ ખસેડી, ફરી તેને આરંભિક સ્થાને પાછું લાવવામાં આવે છે અને લેઝર ડિસ્પ્લે પર દર્શાતું રીડિંગ શૂન્ય પર સેટ કરવામાં આવે છે. લેઝર કમ્પ્યુટરમાં અક્ષ પર પ્રોગ્રામ ચલાવવામાં આવે છે અને ચયનિત ફીડ રેટ પર મશીનની સી.એન.સી. પ્રણાલીમાં પ્રોગ્રામનું એક આવર્તન ચલાવવામાં આવે છે. નિશ્ચિત કરવામાં આવેલ દરેક લક્ષ્ય સ્થાન પર માહિતી (ડાટા) એકત્ર કરવામાં આવે છે, એને સેવ કરવામાં આવે છે અને એનું વિશ્લેષણ પણ કરવામાં આવે છે.

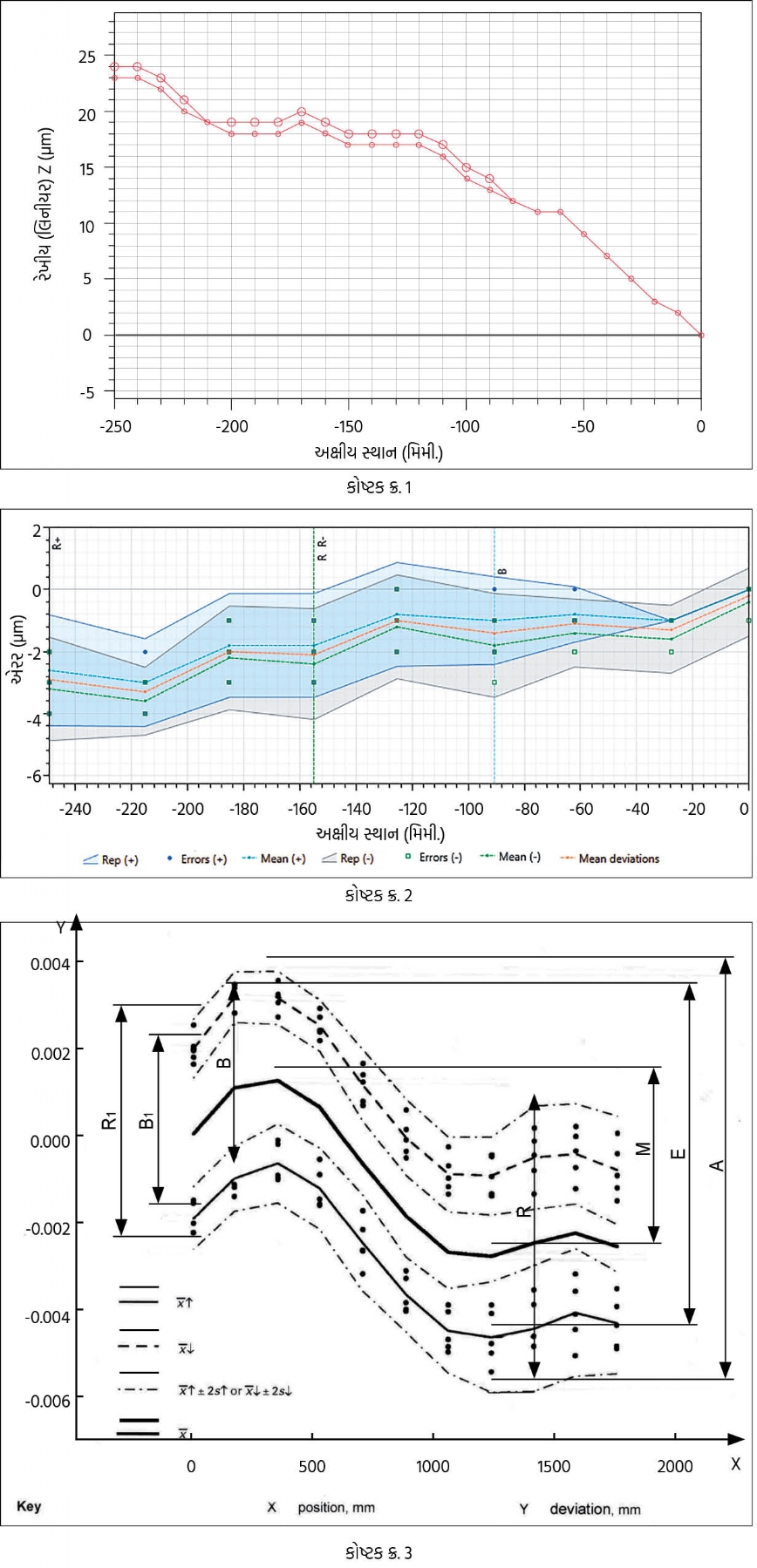

પ્રણાલી દ્વારા નિર્ધારિત કરવામાં એરર કૉમ્પેન્સેશન મૂલ્યોના ઉપયોગ દ્વારા રેખીય ભૂલોનું નિવારણ કરી એમાં સુધારા કરવામાં આવે છે. રેખીય ભૂલ તથા બૅકલેશ, એ બન્ને માટે એરર કૉમ્પેન્સેશન, મશીનના કંટ્રોલરમાં નાખવામાં આવે છે. કંટ્રોલ સિસ્ટમની વિશેષતાઓ અનુસાર આ એરર કૉમ્પેન્સેશનનો સમાવેશ, જરૂરિયાત અનુસાર, એકદિશા (યુનિડાયરેક્શનલ)/ દ્વિદિશા (બાયડાયરેક્શનલ) કૉમ્પેન્સેશન કરવામાં આવે છે. સંતોષજનક મૂલ્ય પ્રાપ્ત થાય ત્યાં સુધી (પ્રસ્તાવિત સ્વીકાર્ય મૂલ્યોના 50-60 %) કૅલિબ્રેશન આવર્તન તથા ભૂલમાપનનું પુનરાવર્તન કરવામાં આવે છે. માપનમાં પિચ એરર કૉમ્પેન્સેશન શામિલ કરતા પૂર્વે અને પશ્ચાત તથા ISO:230-2 અનુસાર, મૂલ્યાંકન કરેલ અક્ષોની ચોકસાઈનું ઉદાહરણ કોષ્ટક ક્ર. 1 અને 2 માં દર્શાવવામાં આવેલ છે.

મશીન કૅલિબ્રેશન

અમુક ઉદ્દેશ્યોને લક્ષ્યમાં રાખી પ્રોગ્રામ આવર્તનનું ચયન કરવામાં આવે છે. ભ્રમણ યાત્રાની બન્ને તરફ ઓવરશૂટ તથા લક્ષ્યો તરફ દ્વિદિશા (બાયડાયરેક્શનલ) માર્ગ સાથે, પાંચ અવર્તનો માટે માપનનું પુનરાવર્તન કરવામાં આવે છે. નિયત કરવામાં આવેલ દરેક સ્થાન પરથી માહિતી એકત્ર કરી એને જાળવવામાં આવે છે અને તેનું વિશ્લેષણ કરવામાં આવે છે.

માપન દ્વારા પ્રાપ્ત માહિતીનું વિશ્લેશણ તથા મૂલ્યાંકન ISO:230-2:2014 (મશીન ટૂલ માટે ટેસ્ટ કોડ: સંખ્યાત્મક રીતે નિયંત્રિત અક્ષોની ચોકસાઈ તથા પુનરાવર્તનની ક્ષમતાનું નિર્ધારણ) અનુસાર કરવામાં આવે છે. જરૂરી હોય, તો આ માહિતીનું મૂલ્યાંકન VDI/DGQ : 3441 (મશીન ટૂલ્સનું ઑપરેશનલ અને સ્થાનની ચોકસાઈનું સંખ્યાત્મક પરીક્ષણ) અનુસાર પણ કરી શકાય છે.

એકત્ર કરવામાં આવેલ માહિતીનું મૂલ્યાંકન લેઝર પ્રણાલીથી જોડાયેલ કમ્પ્યુટર દ્વારા કરવામાં આવે છે. પરિણામ પ્રસ્તુતિના સંદર્ભે કોષ્ટક ક્ર. 3 માં દર્શાવેલ રેખાકૃતિ અનુસાર થનારી વિધિને પ્રાધાન્યતા આપવામાં આવે છે. એમાં માપન અને મશીનનું સંપૂર્ણ વર્ણન આપવામાં આવે છે.

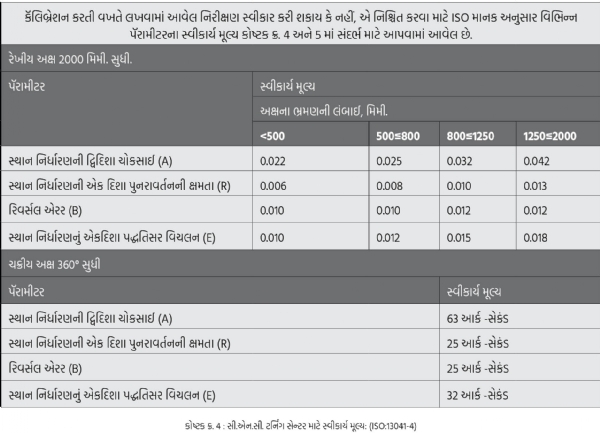

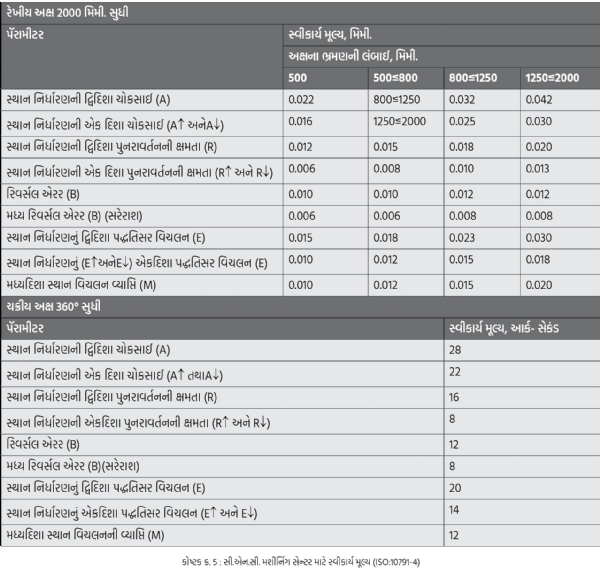

કૅલિબ્રેશન માપન દ્વારા આગળ વર્ણવેલ પૅરામીટર નિર્ધારિત થઈ શકે છે. માનકો અનુસાર સ્વીકાર્ય મૂલ્ય કોષ્ટક ક્ર. 4 અને 5 માં દર્શાવેલ છે.

અ). 2000 મિમી. સુધીની લંબાઈની રેખીય અક્ષ માટેના પૅરામીટર

1. અક્ષની દ્વિદિશા સ્થાન નિર્ધારણમાં

ભૂલ (A)

2. અક્ષના એક દિશા સ્થાન નિર્ધારણમાં

ભૂલ (A અનેA)

3. અક્ષની દ્વિદિશા પદ્ધતિસર (સિસ્ટમેટિક)સ્થાન નિર્ધારણમાં ભૂલ (E)

4. અક્ષની મધ્ય દ્વિદિશા સ્થાન નિર્ધારણની ભૂલોની વ્યાપ્તિ (કવરેજ) (M)

5. અક્ષના એક દિશા સ્થાન નિર્ધારણમાં પુનરાવર્તનની ક્ષમતા (R અને R)

6. અક્ષની રિવર્સલ ભૂલ (B)

આ.) 2000 મિમી. થી વધુ લંબાઈનીરેખીયઅક્ષ માટેના પૅરામીટર

1. અક્ષની દ્વિદિશા પદ્ધતિસર (સિસ્ટમેટિક)સ્થાન નિર્ધારણમાં ભૂલ (E)

2. અક્ષની એક દિશા પદ્ધતિસર (સિસ્ટમેટિક)સ્થાન નિર્ધારણમાં ભૂલ (E અને E)

3. અક્ષની મધ્ય દ્વિદિશા સ્થાન નિર્ધારણની ભૂલોની વ્યાપ્તિ (કવરેજ) (M)

4. અક્ષની રિવર્સલ ભૂલ (B)

નોંધવામાં આવેલ માપન માહિતીમાં તારીખ, સમય, મશીન, ઉપયોગમાં લેવાતાં ઉપકરણ તથા માપનની રેખાનું સ્થાન, વિશ્લેષણ પદ્ધતિ, ઑપરેશન મોડ, ડ્વેલ ટાઈમ, જેની તપાસ કરવાની ન હોય તેવી અક્ષની સ્થિતિ, ઉપયોગમાં લેવાયેલ કૉમ્પેન્સેશન, ઉપયોગ કરેલા ચિહ્ન, સંકેત તથા ફીડની દિશા વગેરે મુદ્દા સમાવિષ્ટ હોય છે.

સંદર્ભ દસ્તાવેજ

• ISO 230-2 : 2014 અથવા JIS 6192-2 : 1999 મશીન ટૂલના ટેસ્ટ કોડ – ભાગ 2: આંકડાકીય રીતે નિયંત્રિત અક્ષની ચોકસાઈ તથા પુનરાવર્તનની ક્ષમતાનું નિર્ધારણ.

• VDI/DGQ : 3441, મશીન ટૂલની ઑપરેશનલ તથા સ્થાન નિર્ધારણ ચોકસાઈનું આંકડાકીય પરીક્ષણ.

@@AUTHORINFO_V1@@