ઑઇલલેસ બુશ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

અગાઉ આપણા દેશમાં ઊંજણવિરહિત બુશ આયાત કરવામાં આવતા હતા. એક ઉદ્યોગસાહસિકે તેનો ભારતીય વિકલ્પ તૈયાર કર્યો છે. આ લેખમાં આપને ઊંજણવિરાહિત બુશ ટેક્નોલૉજી અને ભારતમાં તે વિકસિત કરવાના પ્રયત્નો વિશે જાણવા મળશે.

‘એવીઆય ઑઇલલેસ’ એક નાનો ઉદ્યોગ, જ્યાં સામાન્ય લેથ મશીન ઉપર જૉબવર્ક કરવામાં આવતું હતું, આજે તે એક સુસ્થાપિત કંપનીમાં પરિવર્તિત થઈ ગયેલ છે. ત્યાં આયાત કરવામાં આવનાર ઑઇલલેસ બુશ માટે એક સક્ષમ ભારતીય વિકલ્પ બનાવવામાં આવે છે. વિવિધ પ્રકારના યંત્રણના કામો સાથે અમારો વ્યવસાય શરૂ થયો. આ દરમિયાન અમને બજાજ ઑટો માટે કેટલાક યંત્રભાગ બનાવવા માટે પૂછવામાં આવ્યું. અમે બજાજ ઑટોને પ્રેસ ટૂલ ડાય અને પ્રેશર ડાય કાસ્ટિંગ માટે જરૂરી યંત્રભાગ પૂરા પાડતા હતા. પછીથી અમે ટૂલ રૂમમાં જરૂરી યંત્રભાગ (ટર્નિંગ તથા મિલિંગ કરેલા) સપ્લાય કરવાનું પણ શરૂ કર્યું.

1997 માં, અમે બજાજ ઑટો કંપની સ્ટોઅરમાં સેલ્ફ લુબ્રિકેટિંગ ગાઇડ એટલે કે વેયર પ્લેટ સૌ પ્રથમ જોઈ અને મને એના વિશે વધુ જાણવાની ઈચ્છા થઈ. કંપનીએ કહ્યું કે આ યંત્રભાગ જર્મનીથી આયાત કરવામાં આવે છે, જેનું કામ પ્રેસ ટૂલમાં ગાઈડ એલિમેન્ટ તરીકે છે. તેને ભારતમાં બનાવવું એક પડકાર હતો, પરંતુ અમે આ મુશ્કેલી સ્વીકારી અને તે દિશામાં વધુ અભ્યાસ અને સંશોધન શરૂ કર્યું. આ દરમિયાન યંત્રભાગનું કદ, મટિરિયલ, તેમાં ગ્રૅફાઇટની એમ્બેડિંગ, ટૉલરન્સ જેવા ઘણા મુદ્દાઓ પર વિચાર કરવામાં આવ્યો.

ગાઈડ એલિમેન્ટનું તંત્ર

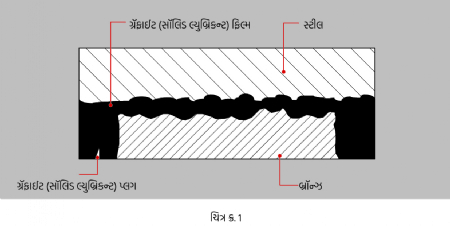

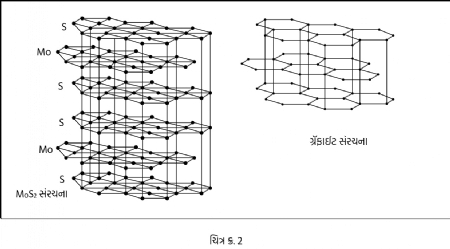

આકાર પ્રમાણે ગાઈડ એલિમેન્ટના બે પ્રકાર હોય છે, પ્લેટ અને બુશ. બંનેનો ઉપયોગ પ્રેસ ટૂલમાં થાય છે. પહેલાના બુશ હાર્ડન્ડ સ્ટીલ મટિરિયલથી બનાવવામાં આવતા હતા, જેમ કે કેસ હાર્ડન્ડ અથવા ડાય કાર્બન, હાય ક્રોમિયમ EN31 વગેરે. મટિરિયલ હાર્ડનિંગ અને ગ્રાઇન્ડિંગ કરેલા બુશ પણ વપરાતા હતા. પરંપરાગત તંત્ર શૈલીમાં, તેલ અથવા ગ્રીસનો ઉપયોગ મશીનના ઉંજણ (લુબ્રિકેશન) માટે કરવામાં આવતો હતો. આજના યુગમાં આ ઉંજણ ગ્રૅફાઈટ દ્વારા આપવામાં આવે છે. ગ્રૅફાઇટની સૂક્ષ્મ સંરચનામાં ષટ્કોણ આકારના અનેક સ્તરો હોય છે. ઘર્ષણને કારણે, આ સ્તર અલગ પડે છે અને તેમની ફિલ્મ બને છે (ચિત્ર ક્ર. 1).

1997 માં, અમે બજાજ ઑટો કંપની સ્ટોઅરમાં સેલ્ફ લુબ્રિકેટિંગ ગાઇડ એટલે કે વેયર પ્લેટ સૌ પ્રથમ જોઈ અને મને એના વિશે વધુ જાણવાની ઈચ્છા થઈ. કંપનીએ કહ્યું કે આ યંત્રભાગ જર્મનીથી આયાત કરવામાં આવે છે, જેનું કામ પ્રેસ ટૂલમાં ગાઈડ એલિમેન્ટ તરીકે છે. તેને ભારતમાં બનાવવું એક પડકાર હતો, પરંતુ અમે આ મુશ્કેલી સ્વીકારી અને તે દિશામાં વધુ અભ્યાસ અને સંશોધન શરૂ કર્યું. આ દરમિયાન યંત્રભાગનું કદ, મટિરિયલ, તેમાં ગ્રૅફાઇટની એમ્બેડિંગ, ટૉલરન્સ જેવા ઘણા મુદ્દાઓ પર વિચાર કરવામાં આવ્યો.

ગાઈડ એલિમેન્ટનું તંત્ર

આકાર પ્રમાણે ગાઈડ એલિમેન્ટના બે પ્રકાર હોય છે, પ્લેટ અને બુશ. બંનેનો ઉપયોગ પ્રેસ ટૂલમાં થાય છે. પહેલાના બુશ હાર્ડન્ડ સ્ટીલ મટિરિયલથી બનાવવામાં આવતા હતા, જેમ કે કેસ હાર્ડન્ડ અથવા ડાય કાર્બન, હાય ક્રોમિયમ EN31 વગેરે. મટિરિયલ હાર્ડનિંગ અને ગ્રાઇન્ડિંગ કરેલા બુશ પણ વપરાતા હતા. પરંપરાગત તંત્ર શૈલીમાં, તેલ અથવા ગ્રીસનો ઉપયોગ મશીનના ઉંજણ (લુબ્રિકેશન) માટે કરવામાં આવતો હતો. આજના યુગમાં આ ઉંજણ ગ્રૅફાઈટ દ્વારા આપવામાં આવે છે. ગ્રૅફાઇટની સૂક્ષ્મ સંરચનામાં ષટ્કોણ આકારના અનેક સ્તરો હોય છે. ઘર્ષણને કારણે, આ સ્તર અલગ પડે છે અને તેમની ફિલ્મ બને છે (ચિત્ર ક્ર. 1).

ચિત્ર ક્ર. 1

ચિત્ર ક્ર. 2

ઉંજણ વિનાનું બુશ

ગ્રૅફાઈટ ઠોસ સ્વરૂપમાં ઉંજણ (સૉલિડ લુબ્રિકન્ટ) છે. નવી ટેકનોલૉજીમાં, ગ્રૅફાઈટની આ ગુણવત્તાનો ઉપયોગ પ્રેસ ટૂલમાં કરવામાં આવ્યો છે. તેની મૂળભૂત એટલે કે બેઝ મટિરિયલ મૅન્ગેનીઝ બ્રૉન્ઝ છે, જેને હાય ટેન્સાઇલ બ્રૉન્ઝ પણ કહેવામાં આવે છે. આમાં ગ્રૅફાઈટ બેસાડવામાં (એમ્બેડ કરવામાં) આવે છે. આ કરવા માટે, મૅન્ગેનીઝ બ્રૉન્ઝની પ્લેટ પર છિદ્રો બનાવીને, ગ્રૅફાઈટને સ્લાઇડિંગની ધારેલી દિશાને (પહોળાઈ હોય કે લંબાઇ) સમાંતર ગોઠવવામાં આવે છે કારણ કે મુખ્ય હેતુ સ્લાઇડના દરેક ભાગને ગ્રૅફાઈટના સંપર્કમાં લાવવાનો છે. ખાસ ઇપૉક્સી રેઝિન ઍડહેસિવનો ઉપયોગ ગ્રૅફાઈટને સખ્ત રીતે એમ્બેડ કરવા માટે થાય છે. આ ઇપોક્સી રેઝિન ઘણીવાર 300°-400° સે. તાપમાન સુધી સ્થિર રહે છે, એટલે કે, આટલા ઊંચા તાપમાને પણ, ગ્રૅફાઈટ પ્લગ તેની જગ્યાએથી ઢળતું નથી. ત્યાર પછી તેના પર ફિનિશ ટર્નિંગ અને ગ્રાઇન્ડિંગ પ્રક્રિયા કરવામાં આવે છે.

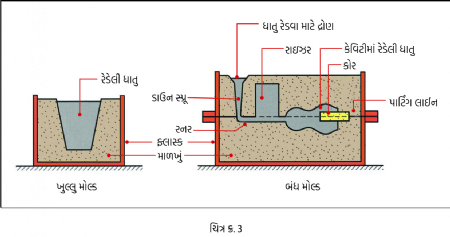

શરૂઆતમાં અમારે આ ઉત્પાદન માટે જરૂરી મટિરિયલ, તેની રાસાયણિક રચના, યાંત્રિક ગુણધર્મો જેવા ઘણા મુદ્દાઓનો અભ્યાસ કરવો પડ્યો. અમને એ પણ ખબર નહોતી કે આ મટિરિયલ ભારતમાં ઉપલબ્ધ છે કે કેમ? આસપાસ શોધ કર્યા પછી, અમને હાય ટેન્સાઇલ બ્રૉન્ઝના (જેનું મૂળ મટિરિયલ મૅન્ગેનીઝ બ્રૉન્ઝ છે) સ્રોત સુધી પહોંચી ગયા, પરંતુ, પરીક્ષણ માટે, અમને ઓછામાં ઓછું 1 ટન ધાતુ ખરીદવાની ફરજ પાડી. આટલી મોટી મૂડીના રોકાણ પછી ખરીદવામાં આવેલા આ મટિરિયલના કાસ્ટિંગ દરમિયાન ઘણી મુશ્કેલીઓનો સામનો કરવો પડ્યો. બુશ કાસ્ટિંગ માટે, અમે કેટલીક ફાઉન્ડ્રીઓનો સંપર્ક કર્યો અને ત્યાં બુશ અથવા પ્લેટ કાસ્ટ કરવાનો પ્રયાસ કર્યો. મટિરિયલની એક મૂળભૂત મર્યાદાએ પડકાર ઉભો કર્યો હતો કારણ કે તેની ફ્રીઝિંગ રેન્જ, એટલે કે પ્રવાહીથી ઘન સુધી રૂપાંતરની તાપમાન શ્રેણી, માત્ર 30° સે છે, જેની અંદર ઓગળેલા મટિરિયલને મોલ્ડમાં રેડવાની જરૂર છે. ઓગળેલા ધાતુને ભઠ્ઠીમાંથી મોલ્ડ સુધી પહોંચાડવામાં આવે, તે સમય દરમિયાન તાપમાન ઘટે છે અને કાસ્ટિંગ ખામીયુક્ત બને છે. આનો સામનો કરવા માટે, ઘણા પાસાઓ પર પ્રયોગ કરવામાં આવ્યા, જેમ કે રાઇઝરનો આકાર, તેની સંકોચન ક્ષમતા, તાપમાન ઓછું કે વધારે રાખવું વગેરે. મોટી સંખ્યામાં પરીક્ષણો કર્યા પછી, અમને જાણવા મળ્યું કે બંધ મોલ્ડને બદલે ખુલ્લા મોલ્ડમાં (ચિત્ર ક્ર. 3) કરવામાં આવતું કાસ્ટિંગ સફળ થાય છે.

ચિત્ર ક્ર. 3

અમે એ પણ શીખ્યા કે ચોક્કસ દિશામાં ઘનીકરણ (ડાયરેક્શનલ સૉલિડિફિકેશન) પ્રાપ્ત કરવા માટે મોલ્ડિંગ બૉક્સને સહેજ ત્રાંસી રાખવી જોઈએ. આમ, દરેક પગલા પર સુધારો કરીને, અમને 6 મહિના પછી સકારાત્મક પરિણામો મળ્યા. કાસ્ટિંગની સફળતાને કારણે, યંત્રણ પણ પરફેક્ટ થયું, પરંતુ ગ્રૅફાઈટ ભરતી વખતે, ગ્રૅફાઈટ અને છિદ્રોના વચ્ચેનું યોગ્ય અંતર નક્કી કરવા માટે પ્રયોગ કરવા જરૂરી બન્યો, કારણ કે ક્લિઅરન્સ વધુ હોવાને કારણે ગ્રૅફાઈટ બહાર આવવા લાગ્યું. ઍડહેસિવની બાબતમાં પણ ઘણું સંશોધન કરવામાં આવ્યું. અમે ઈચ્છતા હતા કે ઍડહેસિવ સામાન્ય વાતાવરણમાં સેટ થાય અને ગ્રૅફાઈટ અને કાર્યસ્થળના તાપમાન માટે યોગ્ય હોય. પ્રારંભિક પ્રયોગો દરમિયાન, ગ્રૅફાઈટને ઍડહેસિવ લગાડ્યા પછી ખુલ્લામાં સેટ કરવામાં આવતું હતું. પછી અમે આ પદ્ધતિ છોડી દીધી અને ખાસ ઇપૉક્સી ઍડહેસિવનો ઉપયોગ કરવાનું શરૂ કર્યું. આ રીતે, કેટલાક પ્રયત્નો પછી, આ પાર્ટ વિકસાવવામાં આવ્યો. એની 4-5 પ્લેટ બનાવીને અમે તેને ચકાસણી માટે બજાજને સોંપી દીધી. બજાજ કંપનીએ 2 વર્ષ સુધી તેના પર અજમાયશ (ટ્રાયલ) લીધી, ત્યાર પછી આ પ્લેટની ગુણવત્તા આયાત પ્લેટ જેવી જ હોવાનું પરિણામ મળી ગયું. આ પરિણામ નોંધપાત્ર હતું કારણ કે ત્યાર પછી કંપનીએ પ્લેટની આયાત સંપૂર્ણપણે બંધ કરી દીધી, જેનાથી તેમના ખર્ચમાં 50% ની બચત થઈ ગઈ.

ફોર્જિંગ અને એક્સ્ટ્રુજન કરીને લાવવામાં આવેલું મટિરિયલ મોંઘુ પડતું હતું. એ દિવસોમાં, નાના પાયે ઉત્પાદન માટે નાની માત્રામાં કાચો માલ સપ્લાય કરવા કોઈ તૈયાર નહોતું થતું. તેથી શરૂઆતમાં અમે કાચુ મટિરિયલ ઇનગૉટના રૂપમાં લાવતા હતા. પ્લેટ ખરીદીને તેને યંત્રણ કરવાનો પણ વિચાર કરવામાં આવ્યો, પરંતુ ઇચ્છિત મટિરિયલમાં પ્લેટ ન મળવાને કારણે અમારી પાસે કાસ્ટિંગ કરવા સિવાય કોઈ વિકલ્પ નહોતો. હાય ટેન્સાઇલ બ્રૉન્ઝના ગુણધર્મો અલગ હોવાને કારણે, અમારા માટે કાસ્ટિંગ કરવું ફરજિયાત બની ગયુ. ઘણા વર્ષો સુધી અમે સૅન્ડ કાસ્ટિંગ કરતા રહ્યા. પછી અમે સેંટ્રિફ્યુગલ કાસ્ટિંગ અપનાવ્યું અને હવે અમે કંટિન્યુઅસ કાસ્ટિંગમાં પણ આ કાર્ય સફળતાપૂર્વક કરી રહ્યા છીએ. મોટા આકાર માટે સેંટ્રિફ્યુગલ કાસ્ટિંગ અને નાના આકાર માટે કંટિન્યુઅસ કાસ્ટિંગ કરવામાં આવે છે. આનાથી કિંમત પણ ઘટે છે. સૅન્ડ કાસ્ટિંગ કરતી વખતે, યંત્રણ માટે 5 થી 6 મિમી. સ્કોપ (મશીનિંગ અલાઉન્સ) રાખવો જરૂરી હતો. હવે, પ્રક્રિયાનું સ્વરૂપ બદલાઈ જવાથી આ સ્કોપ 2 મિમી. સુધી ઘટ્યો છે.

સેલ્ફ લુબ્રિકેટિંગ બુશથી લાભ

ડ્રાય લુબ્રિકેશન એટલે કોરા ઉંજણ પદ્ધતિથી બનેલી, આ ફિલ્મ યંત્રશાળા (વર્કશૉપ) અને કારખાનાની જમીન પરની ધૂળથી પ્રભાવિત નથી થતી. તેથી, આ બુશ ફોર્જિંગ અને સિમેન્ટ ઉદ્યોગમાં વ્યાપકપણે અપનાવવામાં આવે છે. આ પ્રકારના ગાઈડ એલિમેન્ટ દવાઓના ઉત્પાદનમાં એટલે કે ફાર્મા ઉદ્યોગમાં મહત્વનું સ્થાન ધરાવે છે, કારણ કે ત્યાં લુબ્રિકેશન માટે તેલ અથવા ગ્રીસનો ઉપયોગ કરી શકાતો નથી. એ જ રીતે, આ સેલ્ફ લુબ્રિકેટિંગ એલિમેન્ટ/બુશનો ઉપયોગ એવા ઉદ્યોગો અથવા પ્રક્રિયાઓમાં થાય છે જ્યાં વારંવાર લુબ્રિકેશન શક્ય નથી, જેમ કે હાઇડ્રોપાવર ક્ષેત્રમાં ટર્બાઇન. યંત્રશાળા અને મશીન ટૂલ ઉદ્યોગમાં હાઇડ્રોપાવર ઍપ્લિકેશન અને પ્રેસ ટૂલ ડાયમાં આ બુશ લગાડવામાં આવે છે. આ ખાસ કરીને પ્રેસ ટૂલ ડાયમાં ઉપયોગી છે, જ્યાં ભાર વધારે હોય અને ઝડપ ઓછી હોય. અગાઉ, પરંપરાગત સ્ટીલ અને તેલ/ગ્રીસના બુશનો અહીં ઉપયોગ થતો હતો, પરંતુ એમની તુલનામાં આ ડાય બુશ વધુ કાર્યક્ષમ છે. કઠણ સ્ટીલથી બનેલા બુશ વાપરવા હોય તો તેના પર વારંવાર તેલ અથવા ગ્રીસ છાંટવાની જરૂર પડે છે અને તેમાં ભૂલથી ઉંજણ છિદ્રો બંધ થઈ શકે છે. પરિણામે, અયોગ્ય ઉંજણ પ્રક્રિયાને કારણે ડાય અટકી શકે છે. અહીં, જો આ નવા પ્રકારના બુશનો ઉપયોગ કરવામાં આવે તો વધારાના બાહ્ય ઉંજણની જરૂર નથી રહેતી. ગ્રૅફાઈટની નિત્યનવીન સેલ્ફ-લુબ્રિકેટિંગ ફિલ્મથી જામિંગ અને લૉકિંગ જેવી મુશ્કેલિઓ આવતી નથી. જ્યારે ડાયને સમારકામ અને સફાઈ માટે દૂર કરવામાં આવે છે, ત્યારે આ બુશ પણ અંદરથી સાફ કરવામાં આવે છે, જેમાં જૂની ફિલ્મ દૂર થાય છે અને તે જ જગ્યાએ નવી ફિલ્મ બની જાય છે. જ્યાં સુધી તે ફિલ્મ હાજર હોય, ત્યાં સુધી તેને બાહ્ય લુબ્રિકેશનની જરૂર નથી.

પ્રેસ ટૂલ ડાયમાં ઉંજણ વિનાની સ્લાઇડ પ્લેટનો ઉપયોગ

આ બુશનો ઉપયોગ ઘણા મશીન ટૂલમાં થાય છે. સી.એન.સી. મશીન, વી.એમ.સી. માં ઘણી જગ્યાએ પ્લેટ ચેન્જર હોય છે, જેમાં આ બુશ તેમની સંબંધિત સિસ્ટમોમાં લગાડેલા હોય છે. જે જિગ અને ફિક્શ્ચરમાં પિવોટ હોય તેમની પિવોટ લિંકમાં આ બુશ જોવા મળે છે. ઊંચા તાપમાનને કારણે સ્ટીલના પ્લાન્ટમાં વારંવાર ઉંજણ કરવું શક્ય નથી હોતું. વળી, રોલરોને ઠંડુ રાખવા માટે સતત પાણીનો છંટકાવ કરવામાં આવે છે. આમ, જ્યાં એકી સાથે ભારે ઠંડી અને ગરમી હોય, ત્યાં સૂકા બુશનો ઉપયોગ સફળ થાય છે.

તેમની એક મર્યાદા પણ છે કે તેઓ વધુ ઝડપે ફરતા પાર્ટની સાથે યોગ્ય રીતે કામ કરી શકતા નથી. કારણ કે ઉચ્ચ આર.પી.એમ. પર ગ્રૅફાઈટ ફિલ્મનો ઘસારો પણ ઝડપથી થાય છે. ઓછી ગતિ અને વધુ ભારની સ્થિતિમાં આનો વપરાશ કિફાયતી હોય છે, જેમ કે અર્થમૂવિંગ મશીનરી. તેઓ વોલ્ટાસના કેટલાક સ્ટૅકર્સ અને મટિરિયલ પરિવહન અને લિફ્ટિંગ મેકૅનિઝમમાં પણ ઉપયોગમાં લેવાય છે.

તેનો ઉપયોગ ફોર્ક લિફ્ટ જેવા મટિરિયલ હૅન્ડલિંગ સાધનોમાં થાય છે. તેઓ મટિરિયલ હૅન્ડલિંગ સિસ્ટમ્સ અને સીઝર લિફ્ટમાં બેઅરિંગની જગ્યાએ અને પ્લાસ્ટિક ઈન્જેક્શન મોલ્ડિંગ સિસ્ટમમાં વપરાય છે. પ્રેસ ટૂલ્સ, પ્લાસ્ટિક મોલ્ડ અને વેલ્ડિંગ ફિક્શ્ચરના મહત્વપૂર્ણ ગ્રાઇન્ડિંગ એલિમેન્ટ માટે અને પેઇન્ટિંગ લાઇનના કન્વેયર્સમાં આ બુશ વાપરવામાં આવે છે.

સામાન્ય પરંપરાગત બુશની આવરદા ટુંકી હોય છે, સાથે જ ચોક્કસ સમયગાળા પછી તેનું સમારકામ કરવાની જરૂર હોય છે. આની સરખામણીમાં, ઑઇલલેસ બુશ વધુ ખર્ચાળ છે, પરંતુ તેની લાંબી આવરદા અને ઓછું સમારકામ તેને કિફાયતી બનાવે છે. બુશની આવરદા મોટેભાગે તે જે કામ કરે છે તેના પર નિર્ભર રહે છે. પ્રેસ ટૂલમાં વપરાતા બુશની સામાન્ય આવરદા દસ લાખ સ્ટ્રોકથી વધુ હોય છે, એટલે કે, પરંપરાગત બુશની સરેરાશ આવરદાથી બે થી ત્રણ ગણી વધારે.

મૅન્ગેનીઝ બ્રૉન્ઝમાંથી બનેલી પ્લેટ

અમે આ બુશ ઘણા ભારતીય પ્રેસ ટૂલ ડાય ઉત્પાદકોને સપ્લાય કરીએ છીએ. કેટલીક બહુરાષ્ટ્રીય કંપનીઓ પણ ઑઇલલેસ બુશના વધતા જતા બજારને ધ્યાનમાં લઈને આ ક્ષેત્રમાં ઉતર્યા છે. એવીઆય ઑઇલલેસ આ વ્યવસાયમાં પ્રવેશ કરનાર પ્રથમ ભારતીય કંપની છે. અમે આ ઉદ્યોગને 1997-98 માં શરૂ કર્યું હતું અને આજે આ બજારમાંનો અમારો ભાગ આશરે 25 થી 30% છે.

ઉંજણ વિનાના ગાઇડ એલિમેન્ટ

9011085222

[email protected]

પ્રશાંત હેંદ્રેએ 1995 માં પુણેની એન્જિનિયરિંગ કોલેજમાંથી એમ. ઈ. મેટલર્જીમાં ડિગ્રી મેળવી હતી. 16 વર્ષથી વિવિધ કંપનીઓમાં કામ કર્યા પછી, હવે આપ ‘એવીઆય ઑઇલલેસ’ ના ડાયરેક્ટર છો.

@@AUTHORINFO_V1@@