ફેસ અને બાહ્ય ભાગનું ગ્રૂવિંગ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ફેસ અને બાહરી સપાટી પર ગ્રૂવિંગ કરતી વખતે ટૂલિંગમાં યોગ્ય સુધારો કરવાથી કામ ઝડપી થાય છે, યંત્રભાગ દીઠ ટૂલનો ખર્ચ તેમજ યંત્રભાગની કિંમત ઘટે છે અને ટૂલ લાંબા સમય સુધી ચાલે છે, એ જાણવા માટે આ લેખ વાંચો.

બજારમાં દ્વિચક્રી વાહનોની વધતી સંખ્યા સાથે, તેમની સાથે જોડાયેલા સ્પેઅર પાર્ટની સંખ્યા પણ વધી રહી છે. તેથી, ઉત્પાદકો દ્વિચક્રી વાહનોના યંત્રભાગો પર થનારી રફ ટર્નિંગ, મિલિંગ વગેરેની પ્રક્રિયા તેમના સપ્લાયરને સોંપે છે. ફક્ત ફિનિશિંગ પ્રક્રિયા પોતાના કારખાનામાં કરીને આ યંત્રભાગ અસેમ્બલ કરવા માટે તૈયાર રાખવામાં આવે છે.

અમારા એક ગ્રાહક દ્વિચક્રી વાહનોના જરૂરી યંત્રભાગ, જેવા કે ક્રૅન્કશાફ્ટ, સ્લીવ, યોક તથા ટ્રાન્સમિશન કરનારા બીજા યંત્રભાગોના ઉત્પાદક છે. આ યંત્રભાગોના ઉત્પાદન માટે તેમની પાસે સી.એન.સી. લેથ, વી.એમ.સી., એસ.પી.એમ. ની સાથે બીજા પણ પરંપરાગત મશીનનો ઉત્તમ સેટઅપ છે. આમાં ક્રૅન્કશાફ્ટ બનાવવા માટે ટર્નિંગ, ગ્રૂવિંગ, ડ્રિલિંગ, મિલિંગ, હીટ ટ્રીટમેન્ટ અને ગ્રાઇન્ડિંગ જેવી ઘણી પ્રક્રિયાઓ કરવી પડે છે.

અમારા એક ગ્રાહક દ્વિચક્રી વાહનોના જરૂરી યંત્રભાગ, જેવા કે ક્રૅન્કશાફ્ટ, સ્લીવ, યોક તથા ટ્રાન્સમિશન કરનારા બીજા યંત્રભાગોના ઉત્પાદક છે. આ યંત્રભાગોના ઉત્પાદન માટે તેમની પાસે સી.એન.સી. લેથ, વી.એમ.સી., એસ.પી.એમ. ની સાથે બીજા પણ પરંપરાગત મશીનનો ઉત્તમ સેટઅપ છે. આમાં ક્રૅન્કશાફ્ટ બનાવવા માટે ટર્નિંગ, ગ્રૂવિંગ, ડ્રિલિંગ, મિલિંગ, હીટ ટ્રીટમેન્ટ અને ગ્રાઇન્ડિંગ જેવી ઘણી પ્રક્રિયાઓ કરવી પડે છે.

આમાંથી એક પ્રક્રિયામાં, ગ્રાહકને બાહ્ય સપાટી અને ફેસ પર ગ્રૂવિંગ કરવાનો પડકાર હતો. ગ્રાહક બાહ્ય ગ્રૂવિંગ અને ફેસ ગ્રૂવિંગ માટે બે અલગ અલગ ટૂલ વાપરતા હતા. ચિત્ર ક્ર. 1 માં યંત્રભાગ પર ક્યાં કામ કરવાનું છે એ દર્શાવવામાં આવેલ છે. ગ્રાહકને દર મહિને 15000 ભાગોનું યંત્રણ કરવું હતું. આ યંત્રણ ફોર્જિંગ કરેલ સપાટી પર કરવું પડતું હતું. ગ્રાહક ટૂલનો ખર્ચો અને દરેક પાર્ટ પર થતો ખર્ચો (CPC) ઘટાડીને ઉત્પાદન વધારવા માંગતા હતા. એ માટે વપરાતી ગ્રૂવિંગ પ્રક્રિયાનો અભ્યાસ કરતા અમને જાણ થઈ કે ગ્રાહક બાહ્ય ગ્રૂવિંગ અને ફેસ ગ્રૂવિંગ માટે બે અલગ અલગ ટૂલ વાપરતા હતા. ફેસ ગ્રૂવિંગ વખતે વધુ સમસ્યાઓ આવી રહી હતી, એટલા માટે અમે પહેલા તેનું નિવારણ કરવાનું લક્ષ્ય રાખ્યું.

ચિત્ર ક્ર. 1

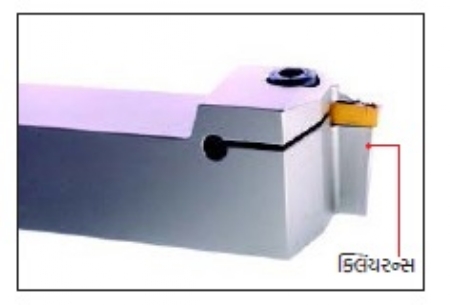

ફેસ ગ્રૂવિંગ અને બાહ્ય ગ્રૂવિંગ માટે એક જ પ્રકારનું ટૂલ વાપરવાનું નક્કી કર્યું. યંત્રભાગની ધાતુ નરમ હોવાથી યોગ્ય ભૂમિતિ અને ગ્રેડ વાપરવો જરૂરી હતું. સાથે જ, ફેસ ગ્રૂવિંગ અને બાહ્ય ગ્રૂવિંગ બન્ને માટે વપરાતી ભૂમિતિ મહત્ત્વની હતી. ફેસ ગ્રૂવિંગ વખતે જોયું કે ટૂલ માટે વધુ ક્લિયરન્સ અથવા રિલીફ જરૂરી છે, જેથી એ ચિપ અને યંત્રભાગની સપાટીના સંપર્કમાં ન આવે. તેથી, ચિત્ર ક્ર. 2 માં બતાવ્યા પ્રમાણે, અમે આગળના ભાગનું ચોક્કસ ખૂણા પર યંત્રણ કરીને ક્લિયરન્સ બનાવ્યું.

ચિત્ર ક્ર. 2 DECR 25T09 4 બાહ્ય ગ્રૂવિંગ અને ફેસ ગ્રૂવિંગ પ્રક્રિયા માટેવાપરવામાં આવતા હોલ્ડર પર ક્લિયરન્સ

ગ્રાહક માટે ફેસ ગ્રૂવિંગ અને પાર્ટ દીઠ મહત્તમ કિંમત, આ બન્ને હેરાન કરે એવા મુદ્દા હતા. એમનો આગ્રહ હતો કે દરેક પાર્ટનું બાહ્ય અને ફેસ ગ્રૂવિંગ બન્નેની કિંમત 1 રૂપિયાથી પણ ઓછી હોય. એ સિવાય ઉત્પાદકતા પણ સુધારવી હતી.

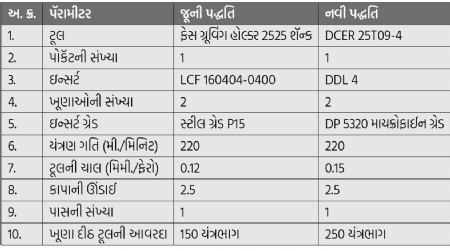

બાહ્ય અને ફેસ ગ્રૂવિંગ માટે એક જ ઇન્સર્ટના ઉપયોગ કરવાના ખ્યાલથી ઈન્વેન્ટરી ઘટી. એ પહેલા, ગ્રાહક બે ઇન્સર્ટનો ઉપયોગ કરતા હતા જેનાથી ખર્ચો વધુ થતો હતો. જૂની તથા નવી પદ્ધતિથી કરવામાં આવતું ફેસ ગ્રૂવિંગનું વર્ણન કોષ્ટક ક્ર. 1 માં આપેલું છે.

બાહ્ય અને ફેસ ગ્રૂવિંગ માટે એક જ ઇન્સર્ટના ઉપયોગ કરવાના ખ્યાલથી ઈન્વેન્ટરી ઘટી. એ પહેલા, ગ્રાહક બે ઇન્સર્ટનો ઉપયોગ કરતા હતા જેનાથી ખર્ચો વધુ થતો હતો. જૂની તથા નવી પદ્ધતિથી કરવામાં આવતું ફેસ ગ્રૂવિંગનું વર્ણન કોષ્ટક ક્ર. 1 માં આપેલું છે.

કોષ્ટક ક્ર. 1 : જૂની તથા નવી પદ્ધતિથી ફેસ ગ્રૂવિંગનું વર્ણન

નવી ગ્રૂવિંગ પ્રક્રિયામાં, 2525 શૅન્કની સાથે સુધારિત ગ્રૂવિંગ ટૂલ હોલ્ડરનો ઉપયોગ કરવામાં આવેલો છે. ગ્રૂવિંગની પહોળાઈ 4 મિમી. છે, કારણકે આ જ ટૂલ બાહ્ય વ્યાસના ગ્રૂવિંગ માટે વાપરવામાં આવેલ છે. પોચી અને કઠણ ધાતુ માટે માયક્રોફાઈન ગ્રેડનો ઉપયોગ કરવામાં આવ્યો.

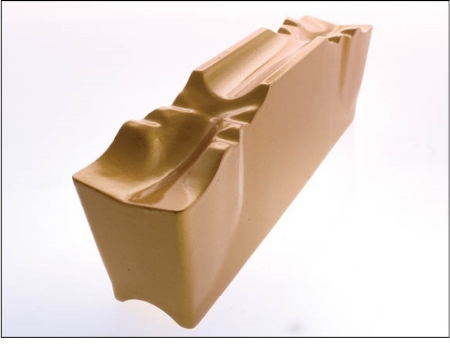

ગ્રૂવિંગ ઇન્સર્ટની ખાસિયતો અને ફાયદા

1. બે કટિંગ ધાર (એજ) મળે છે.

2. વધારે રેક ઍન્ગલવાળી તીક્ષ્ણ કટિંગ ધાર. આનાથી ટૂલની ચાલ વધુ હોય તો પણ યંત્રણ બળ ઓછું રહે છે.

3. પોચી અને કઠણ ધાતુ, ટ્યુબ પાર્ટિંગ, નાના યંત્રભાગ અને પાતળા આવરણવાળા યંત્રભાગ માટે ઉપયોગ કરવામાં આવે છે.

4. કટિંગ ધારની વિશેષ ભૂમિતિને કારણે બર ઓછી બને છે.

5. એકરેખીયતામાં સુધારો.

ગ્રૂવિંગ ઇન્સર્ટની ખાસિયતો અને ફાયદા

1. બે કટિંગ ધાર (એજ) મળે છે.

2. વધારે રેક ઍન્ગલવાળી તીક્ષ્ણ કટિંગ ધાર. આનાથી ટૂલની ચાલ વધુ હોય તો પણ યંત્રણ બળ ઓછું રહે છે.

3. પોચી અને કઠણ ધાતુ, ટ્યુબ પાર્ટિંગ, નાના યંત્રભાગ અને પાતળા આવરણવાળા યંત્રભાગ માટે ઉપયોગ કરવામાં આવે છે.

4. કટિંગ ધારની વિશેષ ભૂમિતિને કારણે બર ઓછી બને છે.

5. એકરેખીયતામાં સુધારો.

ફેસ ગ્રૂવિંગની નવી પદ્ધતિથી થતા ફાયદા

1. ટૂલની આવરદા 67% વધી.

2. યંત્રભાગ દીઠ કિંમત 42% ઓછી થઈ.

3. યંત્રણ માટે જરૂરી સમય 17 સેકંડથી 13 સેકંડ સુધી ઓછો થયો.

બાહ્ય ગ્રૂવિંગ પ્રક્રિયા

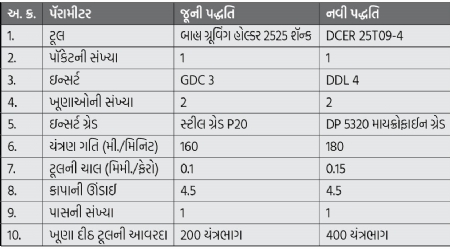

આ પ્રક્રિયામાં ગ્રાહક 3 મિમી. ગ્રૂવિંગ ઇન્સર્ટ અને ટૂલ હોલ્ડરનો ઉપયોગ કરતા હતા. અહીંયા ટૂલની આવરદા અને પાર્ટ દીઠ કિંમતની સમસ્યા હતી. બે અલગ ટૂલ અને ઇન્સર્ટ વાપરવાથી ગ્રાહક પાસે વધુ ઈન્વેન્ટરી થઈ રહી હતી.

આ માટે અમે બાહ્ય ગ્રૂવિંગ માટે એક જ ટૂલ હોલ્ડર અને 4 મિમી. ઇન્સર્ટનો ઉપયોગ કર્યો. આનાથી ખર્ચો અને ઈન્વેન્ટરી બંને ઓછા થયા. જૂની તથા નવી પદ્ધતિમાં થનારા બાહ્ય ગ્રૂવિંગનું વર્ણન કોષ્ટક ક્ર. 2 માં આપેલું છે.

1. ટૂલની આવરદા 67% વધી.

2. યંત્રભાગ દીઠ કિંમત 42% ઓછી થઈ.

3. યંત્રણ માટે જરૂરી સમય 17 સેકંડથી 13 સેકંડ સુધી ઓછો થયો.

બાહ્ય ગ્રૂવિંગ પ્રક્રિયા

આ પ્રક્રિયામાં ગ્રાહક 3 મિમી. ગ્રૂવિંગ ઇન્સર્ટ અને ટૂલ હોલ્ડરનો ઉપયોગ કરતા હતા. અહીંયા ટૂલની આવરદા અને પાર્ટ દીઠ કિંમતની સમસ્યા હતી. બે અલગ ટૂલ અને ઇન્સર્ટ વાપરવાથી ગ્રાહક પાસે વધુ ઈન્વેન્ટરી થઈ રહી હતી.

આ માટે અમે બાહ્ય ગ્રૂવિંગ માટે એક જ ટૂલ હોલ્ડર અને 4 મિમી. ઇન્સર્ટનો ઉપયોગ કર્યો. આનાથી ખર્ચો અને ઈન્વેન્ટરી બંને ઓછા થયા. જૂની તથા નવી પદ્ધતિમાં થનારા બાહ્ય ગ્રૂવિંગનું વર્ણન કોષ્ટક ક્ર. 2 માં આપેલું છે.

ચિત્ર ક્ર. 3 : 4 મિમી. ગ્રૂવિંગ ઇન્સર્ટ DDL4

કોષ્ટક ક્ર. 2 : જૂની તથા નવી પદ્ધતિથી બાહ્ય ગ્રૂવિંગનું વર્ણન

બાહ્ય ગ્રૂવિંગની નવી પ્રક્રિયા વાપરવાથી ફાયદો

1. ટૂલની આવરદા 100% વધી.

2. યંત્રભાગ દીઠ કિંમત 14% ઓછી થઈ.

3. યંત્રભાગ દીઠ ટૂલિંગનો ખર્ચો 30% ઓછો થયો.

4. યંત્રણનો સમય 21 સેકંડથી 11 સેકંડ સુધી ઘટ્યો.

1. ટૂલની આવરદા 100% વધી.

2. યંત્રભાગ દીઠ કિંમત 14% ઓછી થઈ.

3. યંત્રભાગ દીઠ ટૂલિંગનો ખર્ચો 30% ઓછો થયો.

4. યંત્રણનો સમય 21 સેકંડથી 11 સેકંડ સુધી ઘટ્યો.

9579352519

[email protected]

વિજેન્દ્ર પુરોહિત ટૂલિંગ વિષયના નિષ્ણાત છે. તેઓ મશીન ટૂલ તથા કટિંગ ટૂલ ડિઝાઇનમાં 20 થી વધુ વર્ષનો અનુભવ ધરાવે છે.

[email protected]

વિજેન્દ્ર પુરોહિત ટૂલિંગ વિષયના નિષ્ણાત છે. તેઓ મશીન ટૂલ તથા કટિંગ ટૂલ ડિઝાઇનમાં 20 થી વધુ વર્ષનો અનુભવ ધરાવે છે.

@@AUTHORINFO_V1@@