થર્મોકપલ જોડી

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ફાઉન્ડ્રી માટે બનાવવામાં આવતા થર્મોકપલને લોખંડની ટોપી પહેરવાના કામમાં સ્વચાલન કરવાથી ઉત્પાદન અને ઉત્પાદકતામાં વધારો થયો, સામગ્રીનો બગાડ બચી ગયો, ગુણવત્તા વધી અને રિજેક્શન નહિવત થઈ ગયું. ઓછા ખર્ચમાં સ્વચાલન કરવાની આ લેખમાળાના આ લેખમાં આ સ્વચાલન વિશે જાણો.

અમારા એક ગ્રાહક ફાઉન્ડ્રી માટે જરૂરી થર્મોકપલ બનાવે છે. આ થર્મોકપલ પ્લાસ્ટિક પાર્ટ ઉપર લોખંડની ટોપી પહેરાવીને બનાવવામાં આવે છે. આ પાર્ટ કાર્ડબોર્ડની નળીમાં દબાવીને એમા ઇન્ડસ્ટ્રીયલ ગ્લૂ નાખવામાં આવે છે. આ લેખમાં આખી અસેમ્બ્લીની પ્રક્રિયા કઈ રીતે સ્વચાલિત કરી એની જાણકારી આપવામાં આવી છે.

જૂની પદ્ધતિ

પહેલા બે જણા રબરના હથોડાનો ઉપયોગ કરીને આ પ્રક્રિયા કરતા હતા. તેના ત્રણ તબક્કા હતા.

• થર્મોકપલ હાથમાં લેવું.

• બ્રશથી એને ગ્લૂ ચોપડવું.

• તેને કાર્ડબોર્ડની નળીમાં રાખી હથોડીથી મારવું.

સમસ્યાઓ

• ઉત્પાદનમાં અપેક્ષિત જથ્થો મળતો ન હતો

(2 માણસથી બે અસેમ્બ્લી પ્રતિ મિનિટ).

• ગ્લૂ જમીન પર, કાર્ડબોર્ડની નળી પર અને ઓપરેટરના હાથો પર પડતું હતું.

• હથોડી મારવાથી કાર્ડબોર્ડની નળી બગડી જતી હતી.

• થર્મોકપલ ખરાબ થતાં હતાં.

ગ્રાહકની જરૂરિયાતો

• ઉત્પાદન વધારવું.

• કાર્યવસ્તુ બગડવાથી રોકવી.

• ગ્લૂ પડવાથી જમીન ખરાબ થવાથી રોકવું.

નવી પદ્ધતિ

જ્યારે સ્વચલન માટે આ સમસ્યા અમારી પાસે આવી અને ગ્રાહકની જરૂરિયાત તથા માંગણી જોઈ, ત્યારે ખબર પડી કે એમને 10 ગણું ઉત્પાદન જોઈયે છે. ઉત્પાદન બગડે એ ચાલે એમ નહતું કારણકે એ આ પ્રક્રિયાનો છેલ્લો તબક્કો હતો. આ તબક્કે જો ઉત્પાદન બગડે, તો તેના ઉત્પાદન પર થયેલો બધો ખર્ચ વ્યર્થ જાય છે. આ ઇન્ડસ્ટ્રિયલ ગ્લૂ અલગ પ્રકારનું હતું જે ઘાટું થયા પછી કાઢવું આકરું હતું. આખી તપાસ કર્યા પછી એ જોવા મળ્યું કે કાર્ડબોર્ડની નળીની લંબાઈ મુજબ 3-4 પ્રકાર હોય છે. આ નળીની લંબાઈ સામાન્ય રીતે 2, 3 અને 4 ફૂટ હોય છે. 4 ફૂટ કાર્ડબોર્ડની નળી સંભાળવી એ એક સમસ્યા થઈ ગઈ હતી. હવે 30 યુનિટ પ્રતિ મિનિટની ઉત્પાદનનું ધ્યેય રાખીને, અમે સમસ્યાનું નિવારણ શોધવાનું કામ શરૂ કર્યું.

જૂની પદ્ધતિ

પહેલા બે જણા રબરના હથોડાનો ઉપયોગ કરીને આ પ્રક્રિયા કરતા હતા. તેના ત્રણ તબક્કા હતા.

• થર્મોકપલ હાથમાં લેવું.

• બ્રશથી એને ગ્લૂ ચોપડવું.

• તેને કાર્ડબોર્ડની નળીમાં રાખી હથોડીથી મારવું.

સમસ્યાઓ

• ઉત્પાદનમાં અપેક્ષિત જથ્થો મળતો ન હતો

(2 માણસથી બે અસેમ્બ્લી પ્રતિ મિનિટ).

• ગ્લૂ જમીન પર, કાર્ડબોર્ડની નળી પર અને ઓપરેટરના હાથો પર પડતું હતું.

• હથોડી મારવાથી કાર્ડબોર્ડની નળી બગડી જતી હતી.

• થર્મોકપલ ખરાબ થતાં હતાં.

ગ્રાહકની જરૂરિયાતો

• ઉત્પાદન વધારવું.

• કાર્યવસ્તુ બગડવાથી રોકવી.

• ગ્લૂ પડવાથી જમીન ખરાબ થવાથી રોકવું.

નવી પદ્ધતિ

જ્યારે સ્વચલન માટે આ સમસ્યા અમારી પાસે આવી અને ગ્રાહકની જરૂરિયાત તથા માંગણી જોઈ, ત્યારે ખબર પડી કે એમને 10 ગણું ઉત્પાદન જોઈયે છે. ઉત્પાદન બગડે એ ચાલે એમ નહતું કારણકે એ આ પ્રક્રિયાનો છેલ્લો તબક્કો હતો. આ તબક્કે જો ઉત્પાદન બગડે, તો તેના ઉત્પાદન પર થયેલો બધો ખર્ચ વ્યર્થ જાય છે. આ ઇન્ડસ્ટ્રિયલ ગ્લૂ અલગ પ્રકારનું હતું જે ઘાટું થયા પછી કાઢવું આકરું હતું. આખી તપાસ કર્યા પછી એ જોવા મળ્યું કે કાર્ડબોર્ડની નળીની લંબાઈ મુજબ 3-4 પ્રકાર હોય છે. આ નળીની લંબાઈ સામાન્ય રીતે 2, 3 અને 4 ફૂટ હોય છે. 4 ફૂટ કાર્ડબોર્ડની નળી સંભાળવી એ એક સમસ્યા થઈ ગઈ હતી. હવે 30 યુનિટ પ્રતિ મિનિટની ઉત્પાદનનું ધ્યેય રાખીને, અમે સમસ્યાનું નિવારણ શોધવાનું કામ શરૂ કર્યું.

ચિત્ર ક્ર. 1 : થર્મોકપલ જોડી

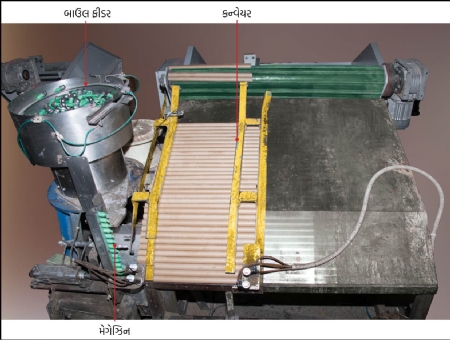

એક મિનિટમાં 30 નળીઓ સંભાળવી આકરી થઈ રહી હતી. તેથી અમે એક કન્વેયર બનાવ્યું જેની પહોળાઈ 4 ફૂટ હતી અને તેના પર સ્લેટ બનાવી હતી. એક હૉપરમાં નળીઓ ભરી હતી અને કન્વેયર એક એક નળી ઉપાડીને ઇચ્છિત જગ્યાએ લઈ જવાનું કામ કરતું હતું. આ રીતે પ્રથમ યુનિટની રચના થઈ. બીજું યુનિટ એવી રીતે બનાવવામાં આવ્યું હતું કે કન્વેયરથી આવતી કાર્ડબોર્ડની નળી નીચે પડીને બીજા મશીનમાં જતી હતી. પછી ન્યૂમૅટિક સિલિન્ડરની મદદથી નળીઓ નિર્ધારિત જગ્યાએ પકડીને મુકવામાં આવતી હતી. એની બાજુમાં જ અમે બાઉલ ફીડર બનાવ્યું જેનાથી આ થર્મોકપલ યુનિટ ચોક્કસ દિશામાં ફેરવીને લાવાનું સંભવ બન્યું. આ બાઉલ ફીડરમાં ઘણા થર્મોકપલ રાખવામાં આવતા હતા. એમાંથી એક એક થર્મોકપલ ચોક્કસ રીતે ફરીને બહાર આવતું હતું જે મૅગેઝિનમાં નાખવામાં આવતું હતું. આ મૅગેઝિનમાં છેડો એ જગ્યાએ હતો, જ્યાં કાર્ડબોર્ડની નળીઓ પકડીને મુકવામાં આવતી હતી.

ચિત્ર ક્ર. 2 : થર્મોકપલ જોડીનું સ્વચાલિત યંત્રણ

હવે એ સમસ્યા ઊભી થઈ કે ગ્લૂની સાથે કેવી રીતે કામ કરવું? તેના માટે અમે એક યોજના બનાવી. તે ગ્લૂ માટે નીચલા અને ઉપરના સ્તર પર ટાંકી અને બન્નેની વચ્ચે ગ્લૂ માટે યોગ્ય ઇન્ડસ્ટ્રિયલ પંપનો ઉપયોગ કર્યો. પંપ થકી નીચેની ટાંકીથી ગ્લૂ ઉપાડીને ઊપરની ટાંકીમાં નાખવામાં આવતું હતું. ઉપરની ટાંકીમાંથી એક ઓવરફ્લો બનાવ્યો જેથી નીકળતું ગ્લૂ થર્મોકપલ ઉપર છલકાતું હતું. વધેલું ગ્લૂ ફરીથી નીચેની ટાંકીમાં પડતું હતું. એટલે કે નીચેની ટાંકીથી ઉપરની ટાંકીમાં ગ્લૂ જાય છે, ઓવરફ્લો થઈને થર્મોકપલ ઉપર નાખવામાં આવે છે અને ત્યાંથી વધેલું ગ્લૂ મુળ ટાંકીમાં પાછું પડે છે. આ આખી પ્રક્રિયા સ્વચાલિત બનાવવામાં આવી. અમે વધુ એક સુવિધા આપી જેથી ગ્લૂ લગાડેલું થર્મોકપલ, ન્યૂમૅટિક પદ્ધતિથી એક સ્ટેશન આગળ વધાવા લાગ્યું. કાર્ડબોર્ડની નળી થર્મોકોપલના ચોક્કસ મુકામ પર આવીને રોકાતી હતી. એના પાછળ એક ફિક્શ્ચર લગાડ્યું, જેમાં પુરતી ક્ષમતાવાળું ન્યૂમૅટિક સિલિન્ડર હતું જે એ થર્મોકપલને નળીની એક છેડેથી અંદર જવામાં મદદ કરશે. થર્મોકપલ આખું અંદર ગયું કે નહીં એ નિશ્ચિત કરવા માટે ત્યાં એક સેન્સર લગાડવામાં આવ્યું. આ સેન્સરની ખાતરી આપ્યા પછી જ ન્યૂમૅટિક સિલિન્ડર આ નળી છોડે છે જે આગળના ન્યૂમૅટિક સિલિન્ડરના પેઅરમાં પકડવામાં આવે છે. ત્યાંથી એ નીચેના કન્વેયર થકી બહાર કાઢવામાં આવે છે. ઉત્પાદક મશીનની સાયકલ એ રીતે ગોઠવવામાં આવી કે પ્રતિ મિનિટ 30 એટલે કે 2 સેકંડમાં એક ઑપરેશન પૂર્ણ થઈ જાય. ફિક્શ્ચરિંગ દરમિયાન થોડું સંશોધન અને વિકાસ (R & D) કરવું જરૂરી હતું, પરંતુ ફિક્શ્ચરિંગ પૂર્ણ થયા પછી, એક પણ નળી બગડી ન હતી. આનાથી 100% સફળ પરિણામ મળવા લાગ્યા. આનાથી થતા ફાયદા નીચે મુજબ છે,

◦ ગ્લૂ નીચે પડવાનું અને ફેલાવાનું પૂર્ણપણે બંધ થઈ ગયું.

◦ નળી બગડવાનો દર ઘટીને શૂન્ય થઈ ગયો.

◦ એક જ ઑપરેટર પ્રતિ મિનિટ 30 નળીઓ બનાવા લાગ્યો.

◦ ઑપરેટરને વધુ સુવિધા થઈ ગઈ.

◦ ગ્લૂ નીચે પડવાનું અને ફેલાવાનું પૂર્ણપણે બંધ થઈ ગયું.

◦ નળી બગડવાનો દર ઘટીને શૂન્ય થઈ ગયો.

◦ એક જ ઑપરેટર પ્રતિ મિનિટ 30 નળીઓ બનાવા લાગ્યો.

◦ ઑપરેટરને વધુ સુવિધા થઈ ગઈ.

9422086165

[email protected]

પ્રસન્ન અક્કલકોટકર મેકૅનિકલ એન્જિનિયર છે. આપ ‘ફૅબેક્સ એન્જીનિયર્સ’ ના ડાયરેક્ટર છો અને તેમને સ્વચલન ક્ષેત્રમાં 26 વર્ષથી પણ વધુ અનુભવ છે.

[email protected]

પ્રસન્ન અક્કલકોટકર મેકૅનિકલ એન્જિનિયર છે. આપ ‘ફૅબેક્સ એન્જીનિયર્સ’ ના ડાયરેક્ટર છો અને તેમને સ્વચલન ક્ષેત્રમાં 26 વર્ષથી પણ વધુ અનુભવ છે.

@@AUTHORINFO_V1@@