ઑઈલ કોઅલાઇઝર

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

એક વાર ઉપયોગમાં લેવાયેલ શીતકનો બીજી વાર ઉપયોગ કરવા માટે તેમાં મિશ્રણ પામેલા ઑઈલ અને શીતક જુદા પાડવા પડે. એમ ન કરીયે તો ગુણવત્તા, ઑપરેટરનું સ્વાસ્થ્ય, પર્યાવરણની હાની વગેરે સમસ્યાઓ ઊભી થાય છે. તેમના નિરાકરણ માટે ઑઈલ કોઅલાઝરનો ઉપયોગ કેવી રીતે કરવો તે વિગતવાર સમજાવતો લેખ.

કાર્યવસ્તુનું યંત્રણ વધુ સારી રીતે થઈ શકે, તે માટે અમુક જરૂરી સાધનોનો ઉપયોગ કરવામાં આવતો હોય છે, જેમ કે શીતક (કૂલંટ), કટિંગ ઑઈલ, હોનિંગ ઑઈલ વગેરે. એમની મદદથી ફિનિશિંગ પણ સારું થાય છે. શીતક કાર્યવસ્તુ પર થઈને વહેતું હોય, ત્યારે એમાં થોડા ઑઈલનું મિશ્રણ પણ થાય છે. ઔદ્યોગિક ક્ષેત્રોમાં, વસ્તુઓનો મહત્તમ ઉપયોગ કરી શકાય એ માટે, એક વાર ઉપયોગમાં લેવાયેલ શીતકનો બીજી વાર ઉપયોગ કરવાને પ્રાધાન્ય આપવામાં આવે છે, પણ એમાં મિશ્રિત ઑઈલને કારણે કામમાં તકલીફો ઉભી થઈ શકે છે. જેમ કે,

1. સપાટીનું યોગ્ય ફિનિશ ન મળવું.

2. શીતકની ટાંકીમાં ઉત્પન્ન થનારા જીવાણુઓ—અર્થાત બૅક્ટેરિયાને કારણે ફેલાતી દુર્ગંધ, પરિણામે અણગમો

3. શીતકની ઉષ્મા વહન કરવાની ક્ષમતામાં ઘટાડો

4. આવા શીતકના સતત સંપર્કમાં રહેતા ઑપરેટરના સ્વાસ્થ્ય પર પડતો દુષ્પ્રભાવ.

આ બધી સમસ્યાઓમાંથી બચવા માટે ઑઈલ અને શીતક જુદા પાડીને પછી જ શીતકને ફરી મશીનમાં નાખી ઉપયોગમાં લેવાય છે. આ કાર્ય માટે ઑઈલ સ્કિમર, ડિસ્ક સ્કિમર, જેવા અનેક ઉપકરણ ઉપલબ્ધ છે.

સ્કિમરમાં એક પટ્ટો/ચક્ર હોય છે. એને શીતક ઑઈલની ટાંકીમાં સતત ફેરવવામાં આવે છે. એટલે શીતકમાં મિશ્રિત ઑઈલ, પટ્ટા/ચક્રને ચોંટીને બહાર આવી જાય છે. ટાંકીના જે હિસ્સામાં આ પટ્ટો અથવા ચક્ર ફેરવવામાં આવે, માત્ર તે જ હિસ્સાનું ઑઈલ અલગ થાય છે. એ કારણે શીતક સાથે મિશ્રિત થયેલું પૂરેપૂરું ઑઈલ બહાર નીકળી જશે, એ બાબતની કોઈ ગૅરંટી નથી હોતી. આ સમસ્યાના સમાધાન માટે અમે, 2003-2004, માં ‘ઑઈલ કોઅલાઇઝર’ (ચિત્ર ક્ર. 1) આ એક પ્રભાવી ઉપકરણ બનાવ્યું, જેનાથી ઑઈલ અને શીતક જુદા પડે છે.

ચિત્ર ક્ર. 1 : કોઅલાઇઝર

કોઅલાઇઝરના પ્રકાર

1. સ્ટૅન્ડર્ડ કોઅલાઇઝર (સામાન્ય રીતે : 500 લીટર સુધીના મિશ્રણ માટે)

2. સુપર કોઅલાઇઝર (સામાન્ય રીતે : 500 થી 2500 લીટર સુધીના મિશ્રણ માટે)

3. 2500 લીટરથી વધુ માત્રાના મિશ્રણ માટે પણ કોઅલાઇઝર ઉપલબ્ધ છે. ‘પજો’ કંપનીમાં 20,000 લીટર માટે કોઅલાઇઝર બેસાડવામાં આવ્યું છે.

4. થર્મલ કોઅલાઇઝર (એ ઉપર વર્ણવેલ પ્રકારોમાંથી જ હોય છે, પણ મિશ્રણનું તાપમાન જળવાઈ રહે તે માટે તેના પર એક આવરણ હોય છે.)

કોઅલાઇઝરની ખાસિયતો

1. સ્કિમર અને કોઅલાઇઝર, બન્નેમાં મહત્ત્વપૂર્ણ તફાવત એ છે કે, સ્કિમરમાં ઑઈલ અને શીતકનું મિશ્રણ સ્થિર હોય છે અને સ્કિમર હલતું હોય છે. જ્યારે કોઅલાઇઝરમાં મિશ્રણ હલાવવામાં આવે છે.

2. કોઈપણ પ્રકારના ઑઈલને શીતકથી અલગ કરવાની ક્ષમતા.

3. એક જગ્યાએથી બીજી જગ્યાએ લઈ જવું સહેલું.

4. આમાં એવું કોઈ ઘટક નથી જેને વારંવાર બદલવું પડે અથવા ઉમેરવું પડે.

5. પંપ સિવાય કોઈપણ ચાલિત ભાગ ન હોવાને કારણે દેખભાળની જરૂર પડતી નથી.

6. જરૂરિયાત પ્રમાણે વિવિધ આકારોમાં ઉપલબ્ધ.

7. મિશ્રણનું તાપમાન સ્થાયી રાખવાની સુવિધા ઉપલબ્ધ કરી શકાય છે.

કોઅલેસન્સ - સહવર્ધનની પ્રક્રિયા

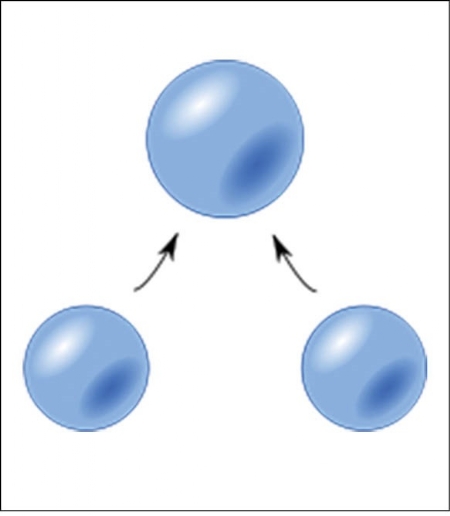

કોઅલેસન્સ (Coalescence) એક પ્રક્રિયા (ચિત્ર ક્ર. 2) છે. ઑઈલના બે કે વધુ કણ મળીને એક વધુ મોટો કણ તૈયાર થાય છે, જે પોતાના ઓછા ઘનત્વને કારણે શીતક પર તરે છે. એ કારણે, શીતક પર તરી રહેલ તેલને અલગ કરવાનું ઘણું સરળ થાય છે. કોઅલાઇઝર એ જ તત્વ પર કામ કરે છે. એમાં 4 મહત્ત્વપૂર્ણ ઘટક હોય છે.

1. સ્ટૅન્ડર્ડ કોઅલાઇઝર (સામાન્ય રીતે : 500 લીટર સુધીના મિશ્રણ માટે)

2. સુપર કોઅલાઇઝર (સામાન્ય રીતે : 500 થી 2500 લીટર સુધીના મિશ્રણ માટે)

3. 2500 લીટરથી વધુ માત્રાના મિશ્રણ માટે પણ કોઅલાઇઝર ઉપલબ્ધ છે. ‘પજો’ કંપનીમાં 20,000 લીટર માટે કોઅલાઇઝર બેસાડવામાં આવ્યું છે.

4. થર્મલ કોઅલાઇઝર (એ ઉપર વર્ણવેલ પ્રકારોમાંથી જ હોય છે, પણ મિશ્રણનું તાપમાન જળવાઈ રહે તે માટે તેના પર એક આવરણ હોય છે.)

કોઅલાઇઝરની ખાસિયતો

1. સ્કિમર અને કોઅલાઇઝર, બન્નેમાં મહત્ત્વપૂર્ણ તફાવત એ છે કે, સ્કિમરમાં ઑઈલ અને શીતકનું મિશ્રણ સ્થિર હોય છે અને સ્કિમર હલતું હોય છે. જ્યારે કોઅલાઇઝરમાં મિશ્રણ હલાવવામાં આવે છે.

2. કોઈપણ પ્રકારના ઑઈલને શીતકથી અલગ કરવાની ક્ષમતા.

3. એક જગ્યાએથી બીજી જગ્યાએ લઈ જવું સહેલું.

4. આમાં એવું કોઈ ઘટક નથી જેને વારંવાર બદલવું પડે અથવા ઉમેરવું પડે.

5. પંપ સિવાય કોઈપણ ચાલિત ભાગ ન હોવાને કારણે દેખભાળની જરૂર પડતી નથી.

6. જરૂરિયાત પ્રમાણે વિવિધ આકારોમાં ઉપલબ્ધ.

7. મિશ્રણનું તાપમાન સ્થાયી રાખવાની સુવિધા ઉપલબ્ધ કરી શકાય છે.

કોઅલેસન્સ - સહવર્ધનની પ્રક્રિયા

કોઅલેસન્સ (Coalescence) એક પ્રક્રિયા (ચિત્ર ક્ર. 2) છે. ઑઈલના બે કે વધુ કણ મળીને એક વધુ મોટો કણ તૈયાર થાય છે, જે પોતાના ઓછા ઘનત્વને કારણે શીતક પર તરે છે. એ કારણે, શીતક પર તરી રહેલ તેલને અલગ કરવાનું ઘણું સરળ થાય છે. કોઅલાઇઝર એ જ તત્વ પર કામ કરે છે. એમાં 4 મહત્ત્વપૂર્ણ ઘટક હોય છે.

.

.ચિત્ર ક્ર. 2 : કોઅલેસેન્સ પ્રક્રિયા

1. ફ્લોટ અસેમ્બ્લી

ઑઈલ અને શીતક અલગ કરવાની પ્રક્રિયા ફ્લોટ અસેમ્બ્લીથી શરુ થાય છે. જે ટાંકીમાં ઑઈલ અને શીતકનું મિશ્રણ આવે છે, એમાં આ અસેમ્બ્લી લગાડવામાં આવે છે. ટાંકીમાં જે મિશ્રણ હોય તેના સ્તર પ્રમાણે ફ્લોટની ઊંચાઈ ઓછી વધતી થતી હોય છે. ફ્લોટની રચના વિશેષ રૂપની હોય છે, જેનાથી શીતક પર તરનાર ઑઈલ અને થોડા પ્રમાણમાં શીતક તેમજ વાયુ પણ ફ્લોટના પાઇપમાં જઈ શકે છે. એવી રીતે ઑઇલ અને વાયુનું મિશ્રણ, વાયુની સાથે, પંપ દ્વારા ફ્લોટમાંથી કોઅલાઇઝર તરફ જાય છે. ટાંકીની સંરચના અનુસાર ફ્લોટ લગાડવામાં આવે છે. ફ્લોટની સાથે જોડાયેલા હોજ પાઈપને પંપના સકશન સાથે જોડવામાં આવે છે, જેથી ફ્લોટની આજુબાજુનું ઑઈલ સરળતાથી ખેંચી શકાય. ફ્લોટ બે પ્રકારના હોય છે.

અ. પરંપરાગત (કન્વેન્શનલ) ફ્લોટ

પરંપરાગત ફ્લોટમાં (ચિત્ર ક્ર. 3) ટાંકીના મિશ્રણના સમાન સ્તરે સ્ટેનલેસ સ્ટીલના બે ફ્લોટ બૉલ હોય છે. ફ્લોટ 170 મિમી. ના અંતરે ઉપર નીચે હલી શકે છે.

ઑઈલ અને શીતક અલગ કરવાની પ્રક્રિયા ફ્લોટ અસેમ્બ્લીથી શરુ થાય છે. જે ટાંકીમાં ઑઈલ અને શીતકનું મિશ્રણ આવે છે, એમાં આ અસેમ્બ્લી લગાડવામાં આવે છે. ટાંકીમાં જે મિશ્રણ હોય તેના સ્તર પ્રમાણે ફ્લોટની ઊંચાઈ ઓછી વધતી થતી હોય છે. ફ્લોટની રચના વિશેષ રૂપની હોય છે, જેનાથી શીતક પર તરનાર ઑઈલ અને થોડા પ્રમાણમાં શીતક તેમજ વાયુ પણ ફ્લોટના પાઇપમાં જઈ શકે છે. એવી રીતે ઑઇલ અને વાયુનું મિશ્રણ, વાયુની સાથે, પંપ દ્વારા ફ્લોટમાંથી કોઅલાઇઝર તરફ જાય છે. ટાંકીની સંરચના અનુસાર ફ્લોટ લગાડવામાં આવે છે. ફ્લોટની સાથે જોડાયેલા હોજ પાઈપને પંપના સકશન સાથે જોડવામાં આવે છે, જેથી ફ્લોટની આજુબાજુનું ઑઈલ સરળતાથી ખેંચી શકાય. ફ્લોટ બે પ્રકારના હોય છે.

અ. પરંપરાગત (કન્વેન્શનલ) ફ્લોટ

પરંપરાગત ફ્લોટમાં (ચિત્ર ક્ર. 3) ટાંકીના મિશ્રણના સમાન સ્તરે સ્ટેનલેસ સ્ટીલના બે ફ્લોટ બૉલ હોય છે. ફ્લોટ 170 મિમી. ના અંતરે ઉપર નીચે હલી શકે છે.

ચિત્ર ક્ર. 3 : પરંપરાગત ફ્લોટ અસેમ્બ્લી

બ. થાળી ફ્લોટ (ડિસ્ક ટાઈપ ફ્લોટ)

આમાં સ્ટેનલેસ સ્ટીલની એક થાળી પર 4 બૉલ લગાડેલા હોય છે. આ ફ્લોટ (ચિત્ર ક્ર. 4) મહત્તમ 70 મિમી. ના અંતરમાં જ હલી શકે છે. આને વિશેષ રૂપે, સી.એન.સી. મશીનની ટ્રૅમ્પ ઑઈલ ટાંકી માટે જ તૈયાર કરવામાં આવેલ છે. બન્ને એક જ પ્રકારનું કામ કરે છે, પણ ટાંકીમાં ઉપલબ્ધ જગ્યાના હિસાબે ફ્લોટની પસંદગી કરવામાં આવે છે. ફ્લોટનું તળિયુ સામાન્ય રીતે બોલ્ટ કરવામાં આવે છે, પણ આ તળિયુ મેગ્નેટમાં પણ ઉપલબ્ધ હોય છે. ફ્લોટના આઉટલેટમાં હાયડ્રૉલિક હોજ પાઈપ લગાડવામાં આવે છે, જે પંપના ઇનલેટમાં મિશ્રણ પૂરું પાડે છે.

આમાં સ્ટેનલેસ સ્ટીલની એક થાળી પર 4 બૉલ લગાડેલા હોય છે. આ ફ્લોટ (ચિત્ર ક્ર. 4) મહત્તમ 70 મિમી. ના અંતરમાં જ હલી શકે છે. આને વિશેષ રૂપે, સી.એન.સી. મશીનની ટ્રૅમ્પ ઑઈલ ટાંકી માટે જ તૈયાર કરવામાં આવેલ છે. બન્ને એક જ પ્રકારનું કામ કરે છે, પણ ટાંકીમાં ઉપલબ્ધ જગ્યાના હિસાબે ફ્લોટની પસંદગી કરવામાં આવે છે. ફ્લોટનું તળિયુ સામાન્ય રીતે બોલ્ટ કરવામાં આવે છે, પણ આ તળિયુ મેગ્નેટમાં પણ ઉપલબ્ધ હોય છે. ફ્લોટના આઉટલેટમાં હાયડ્રૉલિક હોજ પાઈપ લગાડવામાં આવે છે, જે પંપના ઇનલેટમાં મિશ્રણ પૂરું પાડે છે.

ચિત્ર ક્ર. 4 : થાળી ફ્લોટ

2. પંપ

ફ્લોટ અસેમ્બ્લી તરફથી આવનાર મિશ્રણ, પંપ દ્વારા કોઅલાઇઝર સુધી પહોચાડવામાં આવે છે. સામાન્ય રીતે કોઅલાઇઝર માટે કેન્દ્રત્યાગી (સેન્ટ્રિફ્યુગલ) પંપ ઉપયોગમાં લેવાતો હોય છે, પણ જ્યાં આલ્કલાઇન મિશ્રણ હોય છે, ત્યાં ફીણ બનવાનું ટાળવા માટે વાયુના દબાણથી ચાલવાવાળો પંપ (એઅર ઑપરેટેડ ડાયાફ્રૅમ પંપ) ઉપયોગમાં લેવાય છે. આ પંપ માટે 4 kg/cm2 જેટલું વાયુનું દબાણ જરૂરી હોય છે. કોઅલાઇઝરના પ્રકાર પ્રમાણે ½ અથવા 1 HP ના કેન્દ્રત્યાગી પંપનો ઉપયોગ કરવામાં આવે છે.

3. કૅબિનેટ

પંપ તથા કોઅલાઇઝરને આધાર આપવા માટે કૅબિનેટનો ઉપયોગ કરવામાં આવે છે અને ઑઈલનો સંગ્રહ કરવાની ટાંકી પણ એમાં જ લગાડવામાં આવે છે. જ્યાં જરૂર હોય ત્યાં લઈ જવામાં સરળતા રહે, તે માટે કૅબિનેટમાં પૈડા લગાડેલા હોય છે.

4. કોઅલાઇઝર બૉડી

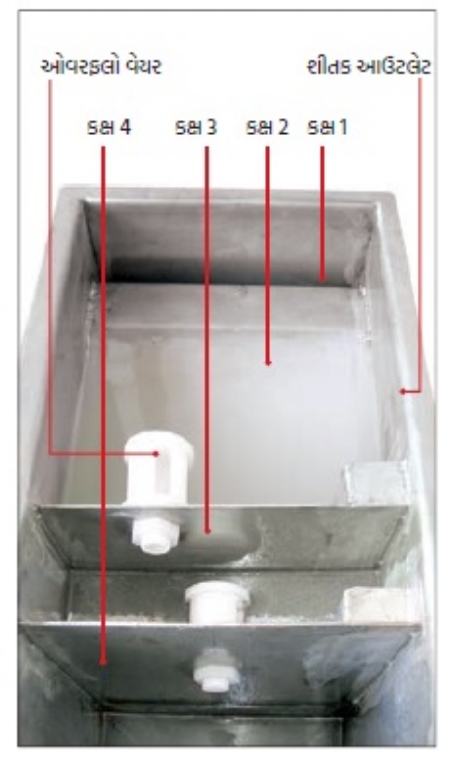

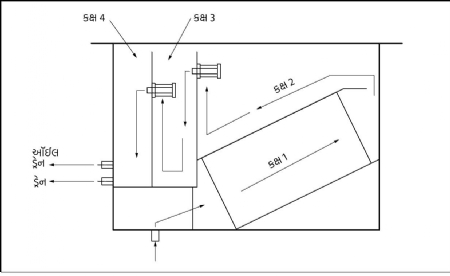

કોઅલાઇઝર બૉડી આ પૂર્ણ પ્રક્રિયાનો એક મહત્ત્વપૂર્ણ ભાગ (ચિત્ર ક્ર. 5) છે. પંપની ડિલીવરી લાઈનમાંથી આવનારું મિશ્રણ કોઅલાઇઝર બૉડીમાં આવે છે, જેમાં કુલ ચાર ચેમ્બર હોય છે. એની રચના ચિત્ર ક્ર. 6 માં દર્શાવવામાં આવેલ છે. પ્રથમ કક્ષમાં ‘સંયોગ દ્રવ્ય‘ (કોઅલાઇઝિંગ મટિરિયલ) હોય છે, જેમાંથી ઑઈલ–શીતકનું મિશ્રણ વહે છે. આ મટિરિયલની વિશેષતા એ છે કે આમાંથી મિશ્રણ વહેતી વખતે મટિરિયલ દ્વારા પોતાની સપાટી પર ઑઈલના કણોને પકડાઈ જાય છે. આ કણોની સંખ્યા વધે એટલે આ ઑઈલ એક સ્તરના (લેયર) રૂપમાં આગળ વધે છે. આ મટિરિયલને બદલવાની જરૂર નથી પડતી અને આમાંથી જ ઑઈલ અને શીતકનું મિશ્રણ આગળ વધી બીજા કક્ષમાં જમા થાય છે. આ સમયે ઑઈલના કણો એક સ્તરના રૂપમાં શીતક પર તરવા લાગે છે. આ પ્રક્રિયા દરમિયાન જ ફ્લોટ અસેમ્બ્લીમાં જમા થયેલ વાયુ, પરપોટાના રૂપમાં બહાર આવે છે. આ પરપોટા ઑઈલના તરતા કણોને ત્રીજા કક્ષ તરફ ધકેલે છે. બીજા અને ત્રીજા કક્ષની વચ્ચે એક વિભાજક (પાર્ટિશન) હોય છે, જેમાં “ઓવરફલો વેયર’ એ પાર્ટ લગાડવામાં આવેલ હોય છે. તરતું ઑઈલ, થોડા શીતકની સાથે આ “ઓવરફલો વેયર’ માંથી ત્રીજા કક્ષમાં આવે છે. ત્રીજા કક્ષમાંથી ચોથા કક્ષ તરફ જતા પણ આ પ્રક્રિયા ફરી વાર થાય છે. ઓવેરફ્લો પ્રક્રિયા દરમિયાન વહેતા ઑઈલનું ઘનત્વ વધે છે, એટલે ચોથા કક્ષમાં ઑઈલની માત્રા મહત્તમ હોય છે. ચોથા કક્ષમાંથી તેને બહાર કાઢવા માટે વાલ્વ અને ઑઈલ કલેક્ટર બિન આપવામાં આવે છે. બીજી બાજૂના ઓપનિંગને ‘ઑઈલ ફ્રી આઉટલેટ‘ કહેવામાં આવે છે. આમાંથી માત્ર શીતક જ બહાર આવે છે, જેને ફરીથી ટાંકીમાં છોડવામાં આવે છે. જ્યાં સુધી ટાંકીમાં ઑઈલ રહે છે, ત્યાં સુધી આ પ્રક્રિયા ચાલુ રહે છે.

ફ્લોટ અસેમ્બ્લી તરફથી આવનાર મિશ્રણ, પંપ દ્વારા કોઅલાઇઝર સુધી પહોચાડવામાં આવે છે. સામાન્ય રીતે કોઅલાઇઝર માટે કેન્દ્રત્યાગી (સેન્ટ્રિફ્યુગલ) પંપ ઉપયોગમાં લેવાતો હોય છે, પણ જ્યાં આલ્કલાઇન મિશ્રણ હોય છે, ત્યાં ફીણ બનવાનું ટાળવા માટે વાયુના દબાણથી ચાલવાવાળો પંપ (એઅર ઑપરેટેડ ડાયાફ્રૅમ પંપ) ઉપયોગમાં લેવાય છે. આ પંપ માટે 4 kg/cm2 જેટલું વાયુનું દબાણ જરૂરી હોય છે. કોઅલાઇઝરના પ્રકાર પ્રમાણે ½ અથવા 1 HP ના કેન્દ્રત્યાગી પંપનો ઉપયોગ કરવામાં આવે છે.

3. કૅબિનેટ

પંપ તથા કોઅલાઇઝરને આધાર આપવા માટે કૅબિનેટનો ઉપયોગ કરવામાં આવે છે અને ઑઈલનો સંગ્રહ કરવાની ટાંકી પણ એમાં જ લગાડવામાં આવે છે. જ્યાં જરૂર હોય ત્યાં લઈ જવામાં સરળતા રહે, તે માટે કૅબિનેટમાં પૈડા લગાડેલા હોય છે.

4. કોઅલાઇઝર બૉડી

કોઅલાઇઝર બૉડી આ પૂર્ણ પ્રક્રિયાનો એક મહત્ત્વપૂર્ણ ભાગ (ચિત્ર ક્ર. 5) છે. પંપની ડિલીવરી લાઈનમાંથી આવનારું મિશ્રણ કોઅલાઇઝર બૉડીમાં આવે છે, જેમાં કુલ ચાર ચેમ્બર હોય છે. એની રચના ચિત્ર ક્ર. 6 માં દર્શાવવામાં આવેલ છે. પ્રથમ કક્ષમાં ‘સંયોગ દ્રવ્ય‘ (કોઅલાઇઝિંગ મટિરિયલ) હોય છે, જેમાંથી ઑઈલ–શીતકનું મિશ્રણ વહે છે. આ મટિરિયલની વિશેષતા એ છે કે આમાંથી મિશ્રણ વહેતી વખતે મટિરિયલ દ્વારા પોતાની સપાટી પર ઑઈલના કણોને પકડાઈ જાય છે. આ કણોની સંખ્યા વધે એટલે આ ઑઈલ એક સ્તરના (લેયર) રૂપમાં આગળ વધે છે. આ મટિરિયલને બદલવાની જરૂર નથી પડતી અને આમાંથી જ ઑઈલ અને શીતકનું મિશ્રણ આગળ વધી બીજા કક્ષમાં જમા થાય છે. આ સમયે ઑઈલના કણો એક સ્તરના રૂપમાં શીતક પર તરવા લાગે છે. આ પ્રક્રિયા દરમિયાન જ ફ્લોટ અસેમ્બ્લીમાં જમા થયેલ વાયુ, પરપોટાના રૂપમાં બહાર આવે છે. આ પરપોટા ઑઈલના તરતા કણોને ત્રીજા કક્ષ તરફ ધકેલે છે. બીજા અને ત્રીજા કક્ષની વચ્ચે એક વિભાજક (પાર્ટિશન) હોય છે, જેમાં “ઓવરફલો વેયર’ એ પાર્ટ લગાડવામાં આવેલ હોય છે. તરતું ઑઈલ, થોડા શીતકની સાથે આ “ઓવરફલો વેયર’ માંથી ત્રીજા કક્ષમાં આવે છે. ત્રીજા કક્ષમાંથી ચોથા કક્ષ તરફ જતા પણ આ પ્રક્રિયા ફરી વાર થાય છે. ઓવેરફ્લો પ્રક્રિયા દરમિયાન વહેતા ઑઈલનું ઘનત્વ વધે છે, એટલે ચોથા કક્ષમાં ઑઈલની માત્રા મહત્તમ હોય છે. ચોથા કક્ષમાંથી તેને બહાર કાઢવા માટે વાલ્વ અને ઑઈલ કલેક્ટર બિન આપવામાં આવે છે. બીજી બાજૂના ઓપનિંગને ‘ઑઈલ ફ્રી આઉટલેટ‘ કહેવામાં આવે છે. આમાંથી માત્ર શીતક જ બહાર આવે છે, જેને ફરીથી ટાંકીમાં છોડવામાં આવે છે. જ્યાં સુધી ટાંકીમાં ઑઈલ રહે છે, ત્યાં સુધી આ પ્રક્રિયા ચાલુ રહે છે.

ચિત્ર ક્ર. 5 : કોઅલાઇઝર બૉડી

ચિત્ર ક્ર. 6

કામનું વાસ્તવિક ઉદાહરણ

પુણે નજીક ચાકણમાં સ્થિત ‘બજાજ ઑટો પ્રા. લિ.’ માં વાહનના યંત્રભાગ બનવાનાર વિભાગમાં, યંત્રભાગ પર એકત્ર થયેલ ઑઈલની લેયર હટાવવા માટે ‘વૉશિંગ મશીન’ નો ઉપયોગ કરવામાં આવે છે. આ મશીનની ટાંકીમાં ઉપયોગમાં લેવામાં આવેલ શીતક અને યંત્રભાગોમાંથી દૂર કરવામાં આવેલ ઑઈલનું મિશ્રણ આવે છે. ઑઈલની સાથે ઉપયોગમાં લેવાયેલ શીતકને કારણે ઘણી તકલીફો ઉભી થાય છે, જેમ કે સપાટીનું ફિનિશ યોગ્ય ન હોવું, શીતકની ઉષ્મા વહન કરવાની ક્ષમતામાં ઉણપ, પરિણામરૂપે એકંદર ગુણવત્તા પણ ઘટે છે વગેરે. શીતકમાં મિશ્રિત ઑઈલ દૂર કરવા માટે એ મશીન સાથે કોઅલાઇઝર લગાડવામાં આવ્યું, જેનાથી ઑઈલને લીધે યંત્રભાગ પર થનારા દુષ્પ્રભાવ ખતમ થઈ ગયા. ચિત્ર ક્ર. 7 માં કાળા રંગનું પ્રવાહી ઑઈલ છે, જે શીતક પર ભેગું થયું છે. ચિત્ર ક્ર. 8 માં કોઅલાઇઝરના ઉપયોગ બાદ ઑઈલ અલગ થઈ, ટાંકીમાં સાફ શીતક દેખાય છે. આમ સ્પષ્ટ બદલાવની સાથે સાથે ગુણવત્તામાં પણ સુધારો થયો.

પુણે નજીક ચાકણમાં સ્થિત ‘બજાજ ઑટો પ્રા. લિ.’ માં વાહનના યંત્રભાગ બનવાનાર વિભાગમાં, યંત્રભાગ પર એકત્ર થયેલ ઑઈલની લેયર હટાવવા માટે ‘વૉશિંગ મશીન’ નો ઉપયોગ કરવામાં આવે છે. આ મશીનની ટાંકીમાં ઉપયોગમાં લેવામાં આવેલ શીતક અને યંત્રભાગોમાંથી દૂર કરવામાં આવેલ ઑઈલનું મિશ્રણ આવે છે. ઑઈલની સાથે ઉપયોગમાં લેવાયેલ શીતકને કારણે ઘણી તકલીફો ઉભી થાય છે, જેમ કે સપાટીનું ફિનિશ યોગ્ય ન હોવું, શીતકની ઉષ્મા વહન કરવાની ક્ષમતામાં ઉણપ, પરિણામરૂપે એકંદર ગુણવત્તા પણ ઘટે છે વગેરે. શીતકમાં મિશ્રિત ઑઈલ દૂર કરવા માટે એ મશીન સાથે કોઅલાઇઝર લગાડવામાં આવ્યું, જેનાથી ઑઈલને લીધે યંત્રભાગ પર થનારા દુષ્પ્રભાવ ખતમ થઈ ગયા. ચિત્ર ક્ર. 7 માં કાળા રંગનું પ્રવાહી ઑઈલ છે, જે શીતક પર ભેગું થયું છે. ચિત્ર ક્ર. 8 માં કોઅલાઇઝરના ઉપયોગ બાદ ઑઈલ અલગ થઈ, ટાંકીમાં સાફ શીતક દેખાય છે. આમ સ્પષ્ટ બદલાવની સાથે સાથે ગુણવત્તામાં પણ સુધારો થયો.

ચિત્ર ક્ર. 7 : કોઅલાઇઝરના ઉપયોગ પૂર્વે

ચિત્ર ક્ર. 8 : કોઅલાઇઝરના ઉપયોગ બાદ

લાભ

• શીતકની આવરદા ત્રણ ગણી વધી ગઈ છે.

• યંત્રભાગનો અસ્વીકાર (રિજેકશન) પણ 10% ઘટી ગયો છે.

• શીતકના નિકાલ (ડિસપોજલ) માટેના ખર્ચમાં પણ 20% નો ઘટાડો થયો.

થોડ જ દિવસોમાં એ વિભાગના અન્ય વૉશિંગ મશીનો માટે પણ કોઅલાઇઝર મંગાવવામાં આવ્યા. આજે બજાજ ઑટોમાં કુલ પાંચ કોઅલાઇઝર સારી રીતે કામ કરે છે. અમારા એટલે ‘ઇનોવેશન ફિલ્ટર સિસ્ટમ પ્રા. લિ.’ ના સન્માનનીય ગ્રાહકોમાં સૅન્ડવિક એશિયા પ્રા. લિ., સેકો ટૂલ્સ લિ., પજો વ્હેઇકલ્સ પ્રા. લિ., જૉન ડીઅર, ફોર્બ્સ માર્શલ વગેરેનો સમાવેશ થાય છે. બજાજ ઑટોની જેમ આ બધા ગ્રાહકો પણ કોઅલાઇઝરના કામ અને સેવાથી સંતુષ્ટ છે. ભારતમાં વિવિધ સ્થાનો પર આજે લગભગ 500 થી વધુ કોઅલાઇઝર ઉપયોગમાં લેવાઈ રહ્યા છે.

• શીતકની આવરદા ત્રણ ગણી વધી ગઈ છે.

• યંત્રભાગનો અસ્વીકાર (રિજેકશન) પણ 10% ઘટી ગયો છે.

• શીતકના નિકાલ (ડિસપોજલ) માટેના ખર્ચમાં પણ 20% નો ઘટાડો થયો.

થોડ જ દિવસોમાં એ વિભાગના અન્ય વૉશિંગ મશીનો માટે પણ કોઅલાઇઝર મંગાવવામાં આવ્યા. આજે બજાજ ઑટોમાં કુલ પાંચ કોઅલાઇઝર સારી રીતે કામ કરે છે. અમારા એટલે ‘ઇનોવેશન ફિલ્ટર સિસ્ટમ પ્રા. લિ.’ ના સન્માનનીય ગ્રાહકોમાં સૅન્ડવિક એશિયા પ્રા. લિ., સેકો ટૂલ્સ લિ., પજો વ્હેઇકલ્સ પ્રા. લિ., જૉન ડીઅર, ફોર્બ્સ માર્શલ વગેરેનો સમાવેશ થાય છે. બજાજ ઑટોની જેમ આ બધા ગ્રાહકો પણ કોઅલાઇઝરના કામ અને સેવાથી સંતુષ્ટ છે. ભારતમાં વિવિધ સ્થાનો પર આજે લગભગ 500 થી વધુ કોઅલાઇઝર ઉપયોગમાં લેવાઈ રહ્યા છે.

@@AUTHORINFO_V1@@