ગિયર કટિંગમાં સુગમતા લાવવા માટે ઉપયોગી સૉફ્ટવેઅર

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ઉત્પાદન માટે લાગતો લીડ ટાઇમ ઘટાડવાની જરૂરિયાતને પહોંચી વળવા માટે, યુક્લિડ ગિયરકૅમ નામનું એક સૉફ્ટવેઅર વિકસાવવામાં આવ્યું છે, જે NC પ્રોગ્રામ બનાવે છે. આ સૉફ્ટવેઅરનો ઉપયોગ કરીને મલ્ટીટાસ્ક અને પરંપરાગત CNC મશીન પર ગિયરનું યંત્રણ કરવું સરળ થાય છે. આ સંદર્ભમાં વિગતવાર માહિતી આ લેખમાં આપવામાં આવી છે.

ગ્રાહકોની જરૂરિયાતો અનુસાર લીડ ટાઇમ ઘટાડવાની માંગ ઉદ્યોગોમાં મોટા પ્રમાણમાં વધી રહી છે અને ગિયર મૅન્યુફૅક્ચરિંગ ક્ષેત્ર પણ તેનાથી અલગ નથી. મોટા ભાગના ગિયરનું નિર્માણ પરંપરાગત રીતે કરવામાં આવે છે અને તેમાં હૉબિંગ, શેપિંગ જેવી ગિયર કાપવા માટેની સમર્પિત પ્રક્રિયા હોય છે. આ પ્રક્રિયાઓમાં વિવિધ ગિયર પ્રોફાઇલ, આકારો વગેરે માટે સમર્પિત ગિયર કટિંગ મશીન અને અનન્ય ડિઝાઇનવાળા ટૂલનો ઉપયોગ કરવામાં આવે છે. પ્રક્રિયાનું સ્વરૂપ અને મર્યાદાઓને કારણે, તેમાં વધુ સુગમતા (ફ્લેક્સિબિલિટી) હોતી નથી, પરિણામે ગિયર બનાવવા માટે લાગતો સમય ઘટાડવાની ઓછી તક મળે છે. વિવિધ ગિયર પ્રોફાઇલ્સ માટે એક જ ટૂલનો ઉપયોગ કરીને મલ્ટિઍક્સિયલ મશીન પર ગિયર બનાવવાની તકનીક તાજેતરમાં વિકસાવવામાં આવી છે. તેનો ઉપયોગ કરવાથી વધુ સુગમતા મળે છે અને લીડ ટાઇમ પણ ઓછો થાય છે.

આ પ્રક્રિયામાં, ટૂલનો એક જ સેટ અને એકથી વધુ અક્ષો પર હલનચલન કરવાની સી.એન.સી. મશીનની ક્ષમતાનો ઉપયોગ કરીને, વિવિધ ગિયર પ્રોફાઇલ બનાવવામાં આવે છે. ઉદાહરણ તરીકે, સ્પર ગિયર બનાવવા માટે, ચાર અક્ષ પર એક જ સમયે હલનચલન કરી શકે એવા મશીનની જરૂર હોય છે. હેલિકલ ગિયર અને બેવેલ ગિયર માટે એક જ સમયે પાંચ અક્ષ પર હલનચલન કરી શકે એવા મશીનની જરૂર હોય છે. આથી, ઉપરોક્ત ક્ષમતા ધરાવતા તેમજ સામાન્ય રીતે 4-5 અક્ષોવાળા વીએમસી/એચએમસી/ટર્નિંગ સેન્ટરનો ઉપયોગ ગિયર કટિંગ માટે કરી શકાય છે. જ્યાં ઓછા સમયમાં કામ પૂર્ણ કરવાની જરૂર છે, એવા નાના અને મધ્યમ કદના બૅચ માટે આ મશીનોની સુગમતા ફાયદાકારક છે. આ મશીનો પર ગિયરનું યંત્રણ એક સેટઅપમાં કરી શકાય છે. ગિયરના દાંતોનો આકાર પરંપરાગત પ્રક્રિયા અનુસાર સમર્પિત ટૂલ દ્વારા નહીં, પરંતુ NC પ્રોગ્રામ દ્વારા બનાવવામાં આવે છે.

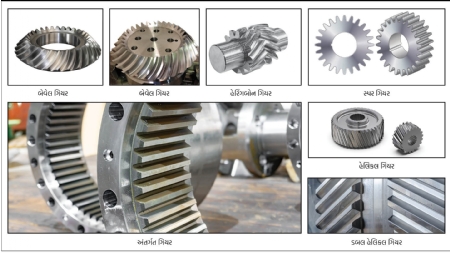

આ પ્રક્રિયાના NC પ્રોગ્રામ બનાવવા માટે યુક્લિડ ગિયરકૅમ નામનું CAD / CAM સૉફ્ટવેઅર મહત્વનું હોય છે. આના કારણે મલ્ટીટાસ્ક અને પરંપરાગત બંને CNC મશીન પર ગિયરના યંત્રણનું કામ સરળતાથી થાય છે. યુક્લિડ ગિયરકૅમ સૉફ્ટવેઅરની મદદથી, પ્રમાણભૂત ટૂલ સેટનો ઉપયોગ કરીને, ઉપર જણાવેલ સામાન્ય મશીન પર આગળ આપેલા ગિયરનું (ચિત્ર ક્ર. 1) યંત્રણ સરળતાથી કરી શકાય છે.

ચિત્ર ક્ર. 1 : ગિયરના અલગ અલગ પ્રકાર

• બાહ્ય (એક્સ્ટર્નલ) સ્પર અને હેલિકલ ગિયર

• ડબલ હેલિકલ ગિયર અને હેરિંગબોન ગિયર

• સીધા અને સર્પાકાર (સ્પાયરલ) બેવેલ ગિયર

• તમામ પ્રકારના ગિયર અને ગિયર સેગમેન્ટની પ્રોફાઇલમાં ફેરફાર કરવા

• અંતર્ગત (ઇન્ટર્નલ) ગિયર

ગિયર ઉત્પાદન પ્રક્રિયા

ગિયર બનાવવાની પ્રક્રિયા આગળ આપ્યા મુજબ હોય છે:

તકનીકી ડ્રૉઇંગ -> ગિયરનું વર્ણન -> પ્રક્રિયા અને ટૂલ પસંદગી -> NC પ્રોગ્રામ -> યંત્રણ -> પરીક્ષણ -> તકનીકી ડ્રૉઇંગ યુક્લિડ ગિયરકૅમ સૉફ્ટવેઅર વપરાશકર્તા મૈત્રીપૂર્ણ (યૂજર ફ્રેન્ડલી) છે. તેનો ઉપયોગ કરવાથી આ પ્રક્રિયા ખૂબ સરળ થાય છે.

• પ્રોફાઇલને વ્યાખ્યાયિત કરવા માટે તકનીકી ડ્રૉઇંગમાંથી ગિયરની વિગતો (ડેટા) દાખલ કરવી, જેમ કે દાંતની સંખ્યા, મોડ્યુલ/DP, દબાણ કોણ (પ્રેશર ઍન્ગલ), પહોળાઈ વગેરે.

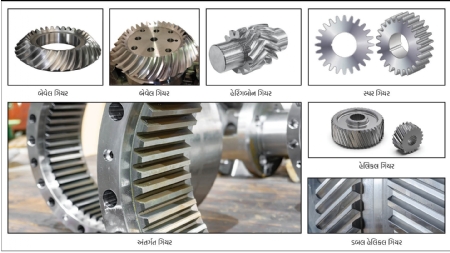

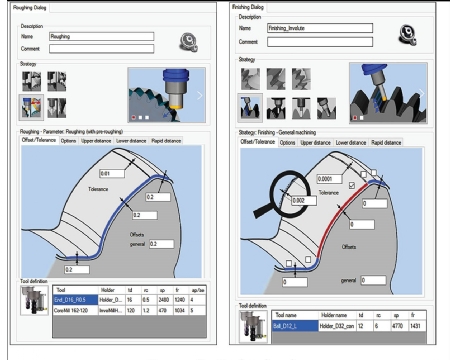

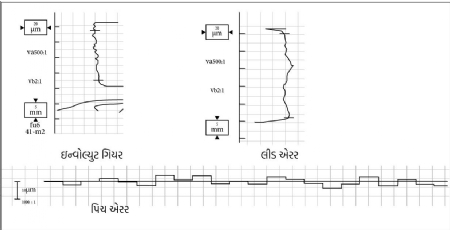

• દાંતો વચ્ચેનું અંતર અને અપેક્ષિત ચોકસાઈ પર યંત્રણ પ્રક્રિયા અને ટૂલિંગની પસંદગી આધારિત હોય છે. દાંતોની વચ્ચેની જગ્યાનું રફ ગ્રાઇન્ડિંગ કરવું, ઇન્વોલ્યુટના ફ્લૅન્ક ફિનિશ કરવા તેમજ દાંતના મૂળવાળા ક્ષેત્રનું યંત્રણ કરવું, દાંતોને ચૅમ્ફર/ ગોળાકારતા આપવી એ પ્રકારની પ્રક્રિયા હોઈ શકે છે (ચિત્ર ક્ર. 2).

• દાંતો વચ્ચેનું અંતર અને અપેક્ષિત ચોકસાઈ પર યંત્રણ પ્રક્રિયા અને ટૂલિંગની પસંદગી આધારિત હોય છે. દાંતોની વચ્ચેની જગ્યાનું રફ ગ્રાઇન્ડિંગ કરવું, ઇન્વોલ્યુટના ફ્લૅન્ક ફિનિશ કરવા તેમજ દાંતના મૂળવાળા ક્ષેત્રનું યંત્રણ કરવું, દાંતોને ચૅમ્ફર/ ગોળાકારતા આપવી એ પ્રકારની પ્રક્રિયા હોઈ શકે છે (ચિત્ર ક્ર. 2).

ચિત્ર ક્ર. 2 : મિલિંગ પ્રક્રિયાનું ઉદાહરણ

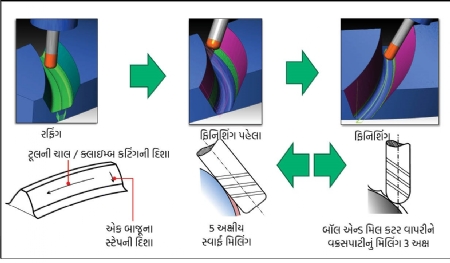

• ટૂલ લાયબ્રરી અને ગિયરકૅમ સૉફ્ટવેઅરમાં ઉપલબ્ધ વિકલ્પોમાંથી એક ટૂલ પસંદ કરો અને ઉપલબ્ધ મશીન અનુસાર ગિયર પ્રત્યેની તેની કાર્યપદ્ધતિ (ચિત્ર ક્ર. 3) નક્કી કરો.

ચિત્ર ક્ર. 3 : પ્રક્રિયાનો ક્રમ, યંત્રણ પ્રક્રિયા, યંત્રણની સ્થિતિ

• જે મશીન પર ગિયરની આગળની પ્રક્રિયા કરવાની હોય, તે મશીન ગિયરકૅમ સૉફ્ટવેઅરમાંથી પસંદ કરો અને તેનો NC પ્રોગ્રામ બનાવીને તેને તે મશીન પર મોકલો.

મિલિંગ પ્રક્રિયાના ઉદાહરણો

ગિયર વ્હીલનું ઉત્પાદન ખૂબ જ પડકારજનક પ્રક્રિયા છે કારણ કે તેમાં ઉચ્ચ દરજ્જાની ચોકસાઈ ખૂબ જ મહત્વપૂર્ણ છે. જો કે, યુક્લિડ ગિયરકૅમ સૉફ્ટવેઅરની મદદથી વિગતો દાખલ કરવી સરળ છે. DIN, AGAM, ISO અથવા ગ્રાહકની જરૂરિયાતો અનુસાર (કસ્ટમાઇજ્ડ) વિવિધ ધોરણો હેઠળ ગિયર બનાવતી વખતે સચોટ અને વિશ્વસનીય ઉત્પાદનની સાથે, પ્રોજેક્ટના કોઈપણ તબક્કાને સાચવી (સેવ કરી) શકાય છે.

યુક્લિડ ગિયરકૅમની લાક્ષણિકતાઓ

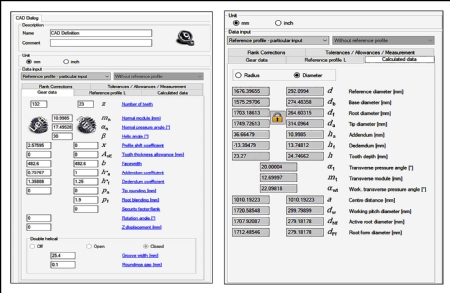

· યુક્લિડની ગિયર સિસ્ટમ કોઈપણ ક્લાસિક કૅડ/કૅમ સિસ્ટમની જેમ કામ કરે છે. તેના કૅડ ભાગમાં, તમામ પ્રકારના ગિયર પ્રોફાઇલમાં ભૂમિતિ અને સુધારાઓ દાખલ કરી શકાય છે અથવા તેમાં ફેરફાર કરી શકાય છે (ચિત્ર ક્ર. 4). એ જ રીતે અગાઉ બનાવેલી એન્ટ્રી અનુસાર ગિયર ટૂથ પ્રોફાઇલ બનાવી શકાય છે. કૅમ વિભાગમાં, આ પ્રોફાઇલના વર્ણન અનુસાર ટૂલનો માર્ગ નિશ્ચિત કરાય છે, જેથી વપરાશકર્તાને ચિંતા ન કરવી પડે. સામાન્ય રીતે એકબીજામાં બંધબેસતા ગિયર દ્વારા ભૂમિતિ નક્કી કરવામાં આવે છે.

ચિત્ર ક્ર. 4 : યુક્લિડ ગિયરકૅમ સૉફ્ટવેઅમાં દાખલ કરેલી વિગતનો નમૂનો

• દાંતોની ફ્લૅન્ક, હેડ અને મૂળની સાથે જ મિલિંગ કરાતા દાંતો વચ્ચેનું અંતર વગેરે પ્રત્યક્ષ માપો સૉફ્ટવેઅરમાં દાખલ કરવામાં આવે છે. દાંતના રોલિંગ સિમ્યુલેશન દ્વારા પણ આ ચકાસી શકાય છે. ફ્લૅન્કમાં સુધારો કરીને ઇચ્છિત ઍપ્લિકેશન માટે ગિયરના કાર્યોને ઑપ્ટિમાઇઝ કરી શકાય છે. સિમ્યુલેશન ચોક્કસ વિગતો પર આધારિત હોવાથી, તેનો ઉપયોગ ઉત્પાદન માટે થાય છે.

• ઇનપુટ ગિયર વિગતો, પરીક્ષણ પરિમાણો, પ્રોટોકૉલ, પ્રક્રિયાઓ, NC પ્રોગ્રામ વગેરે બધી માહિતી, યુક્લિડ ગિયરકૅમ સૉફ્ટવેઅર સંબંધિત પ્રોજેક્ટ ફાઇલમાં સંગ્રહિત કરી રાખે છે.

• દાંતોની વચ્ચેના અંતરમાં રફિંગ અને ફિનિશિંગ કરવા માટે ગ્રૂવ મિલિંગ કટર, એન્ડ મિલ, સૉલિડ બૉલ નોઝ એન્ડ મિલ વગેરે વિવિધ પ્રમાણભૂત ટૂલનો ઉપયોગ કરી શકાય છે. ટૂલ હોલ્ડર સહિત તમામ ટૂલિંગ માહિતી, ટૂલ લાયબ્રરીમાં સંગ્રહિત કરવામાં આવે છે. ટૂલની પસંદગી મુખ્યત્વે દાંત વચ્ચેના અંતરના આકાર (ગૅપ સાઇઝ) પર આધારિત હોય છે. નાના મોડ્યુલ ગિયર, શોર્ટ ગૅપ ડબલ હેલિકલ ગિયર, હેરિંગબોન ગિયર વગેરે એન્ડ મિલ દ્વારા ઉત્પાદિત કરી શકાય છે. મિલિંગ ઓપરેશનમાં, ટૂલના ઘસારાની કાળજી લેવી જરૂરી છે. અગાઉ જણાવ્યા મુજબ પ્રોફાઇલનું નિર્માણ ટૂલ ફૉર્મ દ્વારા નહીં પરંતુ NC પ્રોગ્રામમાં કરવામાં આવે છે. શ્રેષ્ઠ યંત્રણ પાથ, પૅરામીટર અને ટૂલનો સમાન ઘસારો સુસંગત પ્રોફાઇલની ગુણવત્તાને સુનિશ્ચિત કરે છે.

• દરેક પગલા પર પ્રક્રિયાનું સિમ્યુલેશન ચકાસી શકાય છે. આનાથી તે સુનિશ્ચિત કરવામાં આવે છે કે પહેલા ભાગની નિર્મિતિ પણ અચૂક રહેશે અને પ્રક્રિયા દરમિયાન કોઈપણ મુશ્કેલી વિના પ્રક્રિયા સુરક્ષિત રહેશે.

• ગિયર નક્કી કરવા.

• દરેક ટૂલ દ્વારા સ્વતંત્ર રીતે યંત્રણ

• સંપૂર્ણ પ્રક્રિયા.

• 3D મૉડેલ સાથે પૂર્ણ મશીન

• ટૉલરન્સમાં રહીને પાસની સંખ્યાને ન્યૂનતમ રાખવા માટે શ્રેષ્ઠ મિલિંગ ટૂલ માર્ગ (ચિત્ર ક્ર. 5) બનાવવામાં આવે છે. એ જ રીતે, કટિંગ અને કામગીરીની વિગતો એકીકૃત (ઇંટિગ્રેટેડ) ટૂલ ડેટાબેઝમાંથી ટ્રાન્સફર કરવામાં આવે છે. તેને જરૂરિયાત મુજબ અને અનુભવના આધારે પણ ગોઠવી શકાય છે. દાખલ કરેલ ગિયર પૅરામીટરના આધારે, ટૂલ માર્ગની ગણતરી ખૂબ જ સચોટ રીતે કરવામાં આવે છે. પદ્ધતિઓ, પરિમાણો અને ટૉલરન્સની પસંદગી દ્વારા ચોકસાઈ પર સંપૂર્ણ નિયંત્રણ રખાય છે. ઉપરાંત, દાંત વચ્ચેના દરેક અંતર પર પ્રક્રિયા કરવા માટે વિવિધ નીતિઓ ઉપલબ્ધ છે, જે જરૂરિયાત મુજબ પસંદ કરી શકાય છે. સિમ્યુલેશન (ચિત્ર ક્ર. 6) પ્રક્રિયાને ઑપ્ટિમાઇઝ કરવામાં તો મદદ કરે જ છે, પણ દરેક પગલાના યંત્રણમાં કેટલો સમય લેશે, તેનો ખ્યાલ પણ આપે છે.

ચિત્ર ક્ર. 5 : ટૂલ માર્ગનો નમૂનો

ચિત્ર ક્ર. 6 : પ્રક્રિયા સિમ્યુલેશનનો નમૂનો

લાભો અને ઉપયોગિતા

• સુગમતા અને કિફાયતી ટૂલિંગ: આમાં સામાન્ય રીતે 4-5 અક્ષ ધરાવતા મશીનો વપરાય છે. આને કારણે, નાની સંખ્યામાં ઉત્પાદન કરવા માટે સમર્પિત મશીનોની જરૂર નથી. દરેક કાર્યવસ્તુ માટે સમર્પિત ટૂલનો ઉપયોગ કરવાની જગ્યાએ અલગ અલગ પ્રોફાઇલ ધરાવતા વિવિધ ગિયર માટે ટૂલનો એક જ સેટ વાપરી શકાય છે, આને કારણે ટૂલની કુલ સંખ્યા ઘટી જાય છે.

• નવા ગિયરનો ગતિશીલ (ડાયનૅમિક) વિકાસ : ગિયરના વર્ણન મુજબ ન્યૂનતમ સમયમાં નવા ગિયર વિકસાવી શકાય છે.

• ડીબરિંગ, ચૅમ્ફરિંગ વગેરેમાં એકરૂપતા હોવાને કારણે, મૅન્યુઅલ કામ ટાળવું શક્ય છે.

• NC પ્રોગ્રામ દ્વારા DIN 6 સુધી ઉચ્ચ ગુણવત્તાના પ્રોફાઇલ ગિયર બનાવી શકાય છે. એક જ સેટઅપમાં સંપૂર્ણ યંત્રણ થતું હોવાથી યંત્રભાગોની એકંદર ગુણવત્તા સારી હોય છે.

• નાના બૅચ માટે યોગ્ય. ઓછા દાંત, પિનિયન ધરાવતા ગિયરના મધ્યમ કદના બૅચ માટે પ્રભાવી. તેવી જ રીતે, પુષ્કળ વિવિધતાથી ભરેલી નાની બેચ માટે પ્રભાવી.

• પ્રોટોટાઇપ ગિયર અને નવા ઉત્પાદનોના વિકાસ માટે યોગ્ય.

ઉદાહરણ

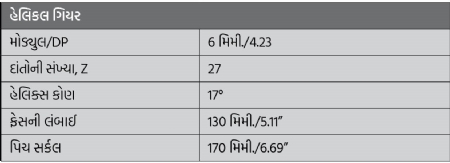

યુક્લિડ ગિયરકૅમનો ઉપયોગ કરીને બનાવેલા ગિયરનું ઉદાહરણ કોષ્ટક ક્ર. 1 માં આપેલ છે. .

કોષ્ટક ક્ર. 1

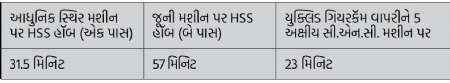

યુક્લિડ ગિયરકૅમનો ઉપયોગ કરીને મળતી ગુણવત્તાના ઉદાહરણ કોષ્ટક ક્ર. 2 અને 3 માં આપ્યા છે.

કોષ્ટક ક્ર. 2

કોષ્ટક ક્ર. 3

9371027357

બિપિન પાટસકર મેકૅનિકલ એન્જિનિયર છે. તેમને મેટલ કટિંગ ક્ષેત્રે 32 વર્ષનો અનુભવ છે.

@@AUTHORINFO_V1@@