ઈ.ડી.એમ. તકનીક

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ઇલેક્ટ્રિક ડિસચાર્જ મશીનિંગ ટેકનિકનો ઉપયોગ 0.1 થી 3.0 મિમી. જેટલા ઓછા વ્યાસના ઊંડા ડ્રિલ બનાવવા માટે કેવી રીતે થાય છે તેની વિગતવાર માહિતી આપતો લેખ. યંત્રણ માટે અઘરા માનવામાં આવતા ટંગસ્ટન કાર્બાઈડ, નિમૉનિક, ઇન્કોનેલ જેવા મટિરિયલનું ડ્રિલિંગ આ તકનીકથી સરળ થઈ ગયું છે.

આધુનિક ઉત્પાદનમાં, યંત્રણની સચોટતા તથા નાના યંત્રભાગ પર કાર્ય કરવાની ક્ષમતા વધારવાની સાથે જ અનિયમિત આકારનું યંત્રણ સુલભ રીતે કરવાની જરૂરિયાત સતત વર્તાઈ રહી છે. આ જરૂરિયાતને પૂરી કરવા માટે મશીનમાં પણ નવી નવી ટેકનોલોજી વિકસાવવામાં આવી છે. તુલનાત્મક રૂપે નવા, ઇલેક્ટ્રિક ડિસ્ચાર્જ મશીન (ઈ.ડી.એમ.) ટેકનિક વિશે આ લેખમાં જાણકારી આપવામાં આવી છે.

ઈ.ડી.એમ. ટેકનિક

ઈ.ડી.એમ. ટેકનિક

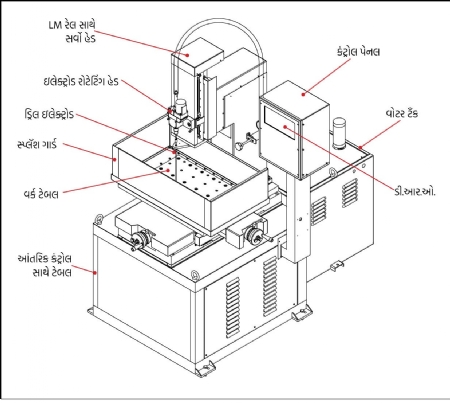

ઈ.ડી.એમ. ડ્રિલિંગ મશીન

ઈ.ડી.એમ. ટેકનિક દ્વારા ડ્રિલિંગ પદ્ધતિથી નાના તથા ઊંડા ડ્રિલ, ઝડપથી અને સચોટતાથી કરી શકાય છે. એટલા માટે મોલ્ડ અને અન્ય ભાગ બનાવવાની પ્રક્રિયામાં આ ટેકનિકનો ઉપયોગ વધ્યો છે. પરંપરાગત પદ્ધતિથી ડ્રિલિંગ કરતી વખતે 1 મિમી. થી ઓછા વ્યાસની ડ્રિલિંગમાં મુશ્કેલીઓ આવે છે. 0.1 થી 3.0 મિમી. વ્યાસ માટે ઈ.ડી.એમ. નો વિકલ્પ શ્રેષ્ઠ હોય છે. 10 મિમી. વ્યાસ સુધી પણ એનો ઉપયોગ ક્યારેક કરી શકાય છે. આ ટેકનિક વાપરવાથી ડ્રિલનું તૂટવું, બુઠ્ઠું (ધાર વગરનું) થવું અને ડ્રિલ બિટને ફરી ગ્રાઈન્ડિંગ કરવું, એ બધામાંથી બચી જવાય છે. એનાથી મોટા પ્રમાણમાં સમય અને ખર્ચની બચત થાય છે. ઈ.ડી.એમ. દ્વારા બનેલ છિદ્રનો વ્યાસ, લંબરૂપતા (વર્ટિકૅલિટી) અને નળાકારિતા (સિલિન્ડ્રિસિટી), ઉપરથી નીચે સચોટ અને આબેહુબ મળે છે. આ ટેકનિકને કારણે કઠણ ધાતુ પર ડ્રિલિંગ કરી શકાય છે. પરંપરાગત પદ્ધતિથી ડ્રિલ કરીને હાર્ડનિંગ કરવામાં આવેલ શીટમાં છિદ્રનો આકાર બદલાઈ જાય છે. આ દોષને ઈ.ડી.એમ. ટેકનિકથી ટાળી શકાય છે. ટંગસ્ટન, ટાયટૅનિયમ, ઇન્કોનેલ, સ્ટીલ મિશ્રધાતુ, મૉલિબ્ડેનમ જેવા કઠણ ધાતુઓનું યંત્રણ આ પદ્ધતિથી કરવામાં આવે છે. આ પહેલા પરંપરાગત મશીનનો ઉપયોગ કરીને નાના આકારના છિદ્ર બનાવવાનું શક્ય ન હતું, જે કામ હવે સરળતાથી કરી શકાય છે. જેમાં વાહકતા (કંડક્ટિવિટી) હોય તેવા કોઈપણ મટિરિયલમાં છિદ્ર બનાવવા માટે આ ટેકનિકનો ઉપયોગ સતત વધી રહ્યો છે.

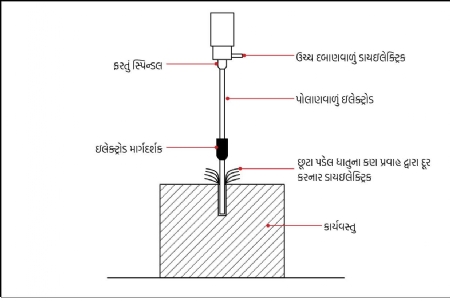

સ્પાર્કોનિક્સ ઈ.ડી.એમ. ડ્રિલિંગ મશીનની સંરચના

ઈ.ડી.એમ. હોલ ડ્રિલરના મુખ્ય ભાગ

• સ્ટેનલેસ સ્ટીલનું વર્ક ટેબલ

• ફરવાવાળું સ્પિન્ડલ

• ઇલેક્ટ્રોડને પકડવા માટે ડ્રિલ ચક

• સિરેમિક અથવા રૂબી ગાઈડ

• પાવર સપ્લાય સાથે કંટ્રોલ પેનલ

• ડાયઇલેક્ટ્રિક ફ્લુઇડ પંપ

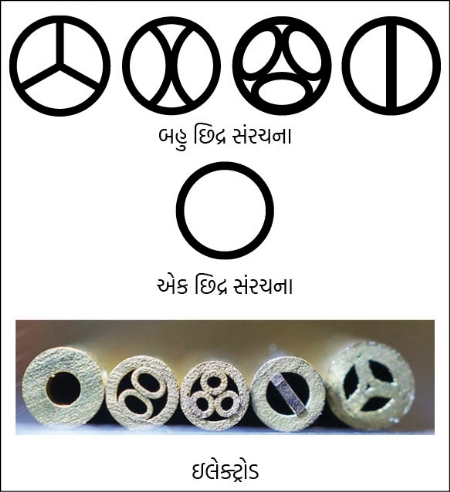

ઇલેક્ટ્રોડના પ્રકાર

એક છિદ્ર (સિંગલ હોલ) અથવા અનેક છિદ્ર (મલ્ટી હોલ) ચૅનલ. જે આકારનું છિદ્ર બનાવવું હોય, એ હિસાબે ઇલેક્ટ્રોડ પસંદ કરવામાં આવે છે. 1 મિમી. થી નાના આકારના છિદ્ર માટે એક છિદ્ર ઇલેક્ટ્રોડનો ઉપયોગ કરવામાં આવવો જોઈએ અને 1 મિમી. થી મોટા છિદ્ર બનાવવા માટે અનેક છિદ્ર ઇલેક્ટ્રોડનો ઉપયોગ કરવો જોઈએ. કાર્યવસ્તુમાં ઈ.ડી.એમ. દ્વારા સફળતાપૂર્વક છિદ્ર બનાવવા માટે એક અન્ય મહત્ત્વપૂર્ણ ઘટક હોય છે, પિત્તળ અથવા તાંબાની ઇલેક્ટ્રોડ નળીના આંતરિક વ્યાસમાંથી પસાર થનારી વાહિનીઓની સંખ્યા. ઇલેક્ટ્રોડના કેન્દ્રમાં ક્યા પ્રકારનું છિદ્ર છે, તેના પર તેનું અપેક્ષિત કાર્યપ્રદર્શન નિર્ભર હોય છે. કેમકે અલગ અલગ જરૂરિયાતો માટે અલગ અલગ પ્રકારની આંતરિક વાહિનીઓ બનાવવામાં આવે છે. પ્રથમ જરૂરિયાત એ હોય છે કે ઇલેક્ટ્રોડના કેન્દ્રમાંથી પાણી અથવા શીતકનું (કુલંટ) વહવું, જેથી પીતલ અથવા તાંબાની નળી વધુ ગરમ ન થાય અથવા એ બળી ન જાય. જો ઇલેક્ટ્રોડ વધુ ગરમ થઈ જાય તો એ નરમ થઈને વાંકોચૂકો થવાની શક્યતા હોય છે. એમ થાય તો એમાંથી સીધી રેખામાં અથવા સચોટ અને સતત ડ્રિલિંગ સંભવ નથી થતું. ઈ.ડી.એમ. ઇલેક્ટ્રોડ ટ્યુબ એક વાહિનીવાળી કે એકથી વધુ વાહિનીઓવાળી, એ પણ એક મહત્ત્વનો મુદ્દો હોય છે. ડ્રિલ કરતી વખતે થનાર છિદ્ર આરપાર છે કે એક બાજુથી બંધ (બ્લાઈંડ હોલ) છે, એ નક્કી કરવું જોઈએ. કેમકે એક તરફથી બંધ હોય તે છિદ્રમાંથી ડ્રિલ આરપાર જતી ન હોવાને કારણે મટિરિયલનો એક એવો ભાગ બચી જાય છે જેના પર ડ્રિલનો સ્પર્શ પણ થતો નથી.

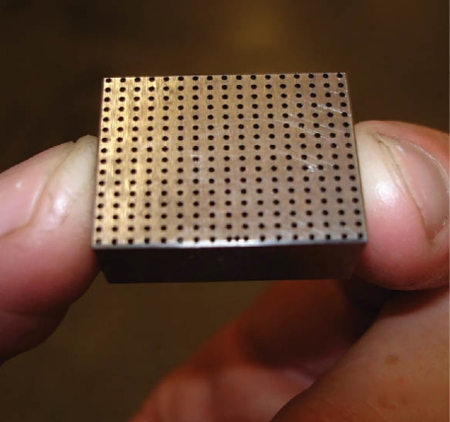

ઈ.ડી.એમ. દ્વારા સૂક્ષ્મ છિદ્ર બનાવેલ પાર્ટ

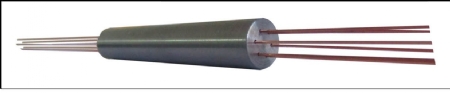

ડ્રિલ ટ્યુબ ઇલેક્ટ્રોડ

ઈ.ડી.એમ. પ્રક્રિયા માટે તાંબા અથવા પિત્તળના ટ્યુબ્યુલર ઇલેક્ટ્રોડ જરૂરી હોય છે. આ ઇલેક્ટ્રોડ 0.1 મિમી. ના તફાવતમાં ઉપલબ્ધ હોય છે (ઉદાહરણ રૂપે 0.2, 0.3, 0.4 મિમી. ..3 મિમી. વ્યાસ સુધી). સ્ટૅન્ડર્ડ ઇલેક્ટ્રોડની ઉપલબ્ધ લંબાઈ 400 મિમી. હોય છે. આ પ્રકારના ઇલેક્ટ્રોડ આયાત કરવા પડે છે. 1 મિમી. સુધીના છિદ્રના વ્યાસ માટે એક જ છિદ્રવાળા ઇલેક્ટ્રોડની ભલામણ કરવામાં આવે છે, તેમજ બે ચેનલ અને અનેક છિદ્રવાળા ઇલેક્ટ્રોડ, 1 મિમી. અથવા એનાથી વધુ મોટા વ્યાસવાળા છિદ્રો માટે વધુ યોગ્ય હોય છે. ડ્રિલિંગ કરતી વખતે જે તાર બને છે, એ વધુ છિદ્ર રચનાના કારણે નથી બનતી. એટલા માટે વધુ છિદ્ર રચનાવાળા ઇલેક્ટ્રોડનો ઉપયોગ કરવામાં આવે છે.

ઈ.ડી.એમ. ડ્રિલિંગ પ્રક્રિયા

ઈ.ડી.એમ. ડ્રિલિંગ પ્રક્રિયા

આમાં તાંબા અથવા પિત્તળની સચોટ આકારવાળી નળીનો ઉપયોગ ઇલેક્ટ્રોડની જેમ જ કરવામાં આવે છે. આ ઇલેક્ટ્રોડ Z અક્ષ પર સ્થિત ડ્રિલ ચકમાં બેસાડવામાં આવે છે અને કાર્યવસ્તુની ઉપર એક સિરેમિક અથવા રૂબી ગાઈડની સહાયતાથી તેને પકડવામાં આવે છે. કાર્યવસ્તુની ઉપરી સપાટીનું માપ લઈ એ સુનિશ્ચિત કરવામાં આવે છે કે કેટલી ઊંડાઈ સુધી ડ્રિલ કરવાનું છે. જ્યારે ઇલેક્ટ્રોડ કાર્યવસ્તુની ઉપરી સપાટીને અડે છે, ત્યારે Z અક્ષનું રિડિંગ 0 સેટ કરવામાં આવે છે. ઇલેક્ટ્રોડને ફેરવવાનું શરુ કરવામાં આવે છે. નળી આકારના ઇલેક્ટ્રોડમાંથી નિકાસ માટે 50 થી 100 કિગ્રા/સે.મી.2 ના દબાણથી પાણી છોડવામાં આવે છે. પાવર સપ્લાયમાં ઑન ટાઈમ, ઑફ ટાઈમ, પીક કરંટ અને કપૅસિટન્સની માત્રા આ પૅરામીટર સેટ કરવામાં આવે છે. ડિસચાર્જ શરુ કરીને ડ્રિલિંગ આવર્તન (સાયકલ) શરુ કરવામાં આવે છે. ડ્રિલિંગ આવર્તન સમાપ્ત કરતી વખતે ડિસચાર્જ બંધ કરવામાં આવે છે અને Z અક્ષ ને કાર્યવસ્તુ પરથી ઊંપાડી લેવામાં આવે છે.

• ઑન ટાઈમ દ્વારા ઇલેક્ટ્રોડ અને કાર્યવસ્તુની વચ્ચે વિદ્યુત દબાણનો (વોલ્ટેજ પલ્સ) સમય નક્કી કરવામાં આવે છે, એ કારણે અપેક્ષિત કાર્યક્ષમતા આપનાર ડ્રિલિંગની ગતિ મળી શકે છે.

• જો ઑફ ટાઈમનું ચયન યોગ્ય રીતે કરવામાં આવ્યું હોય, તો આગલી ઑન ટાઈમ પલ્સને કાર્યાન્વિત કરવા માટે કટિંગ કરવાનો ભાગ તૈયાર થઈ જાય છે.

• સર્વોચ્ચ વિદ્યુત પ્રવાહનું (પીક કરંટ) ચયન જો ઉચિત રીતે કરવામાં આવે, તો મટિરિયલ રિમૂવલ રેટ અને ફિનિશ ઉત્તમ મળે છે.

• ઓછી વહન ક્ષમતાવાળા મટિરિયલમાં ડ્રિલિંગ કરતી વખતે કપૅસિટન્સનો ઉપયોગ કરવાથી કટિંગ વોલ્ટેજની પલ્સ માટે વધારાની શક્તિ (પાવર બૂસ્ટ) મળે છે. આ ટેકનિકને કારણે, મટિરિયલને હીટ ટ્રીટમેન્ટ માટે મોકલવાની જરૂર નથી રહેતી. પરંપરાગત પદ્ધતિમાં ડ્રિલિંગ કર્યા પછી કાર્યવસ્તુનું હાર્ડનિંગ કરવા માટે ઉષ્ણતોપચાર માટે મોકલવામાં આવે છે.

• સર્વોચ્ચ વિદ્યુત પ્રવાહનું (પીક કરંટ) ચયન જો ઉચિત રીતે કરવામાં આવે, તો મટિરિયલ રિમૂવલ રેટ અને ફિનિશ ઉત્તમ મળે છે.

• ઓછી વહન ક્ષમતાવાળા મટિરિયલમાં ડ્રિલિંગ કરતી વખતે કપૅસિટન્સનો ઉપયોગ કરવાથી કટિંગ વોલ્ટેજની પલ્સ માટે વધારાની શક્તિ (પાવર બૂસ્ટ) મળે છે. આ ટેકનિકને કારણે, મટિરિયલને હીટ ટ્રીટમેન્ટ માટે મોકલવાની જરૂર નથી રહેતી. પરંપરાગત પદ્ધતિમાં ડ્રિલિંગ કર્યા પછી કાર્યવસ્તુનું હાર્ડનિંગ કરવા માટે ઉષ્ણતોપચાર માટે મોકલવામાં આવે છે.

આ પ્રક્રિયા સૌને ખબર પડી ગયા પઠી કઠણ ટૂલ સ્ટીલ, ટંગસ્ટન કાર્બાઈડ, ઍલ્યુમિનિયમ, બ્રાસ અને ઇન્કોનેલ સિવાય અન્ય મટિરિયલમાં પણ આની અજમાઈશ કરવાની શરૂઆત થઈ. આ અત્યંત ઝડપી ડ્રિલિંગનો ઉપયોગ મોલ્ડ તૈયાર કરવામાં તથા અન્ય ઉત્પાદનોમાં વધતો ગયો. ઉદાહરણ તરીકે એઅર વ્હેન્ટ હોલ, ઇન્જેક્શન નૉઝલ, ઑઈલ ડ્રેન હોલ, હાયડ્રૉલિક સિલિન્ડર, કોઅર પિન, ટર્બાઈન બ્લેડ, બૉલ બેઅરિંગ અને ષટ્કોણીય (હેક્સ) નટમાં સેફ્ટી વાયર હોલ.

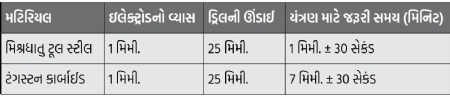

ડ્રિલિંગ માટે જરૂરી સમય

ડ્રિલિંગ માટે જરૂરી સમય

ડ્રિલિંગ માટે લાગતો સમય છિદ્રના આકાર અને મટિરિયલના પ્રકાર અનુસાર બદલાય છે. કોષ્ટક ક્ર. 1 માં સંદર્ભ માટે કેટલાક ઉદાહરણ આપવામાં આવ્યા છે. મોલ્ડના ઉત્પાદનમાં હવે પરંપરાગત યંત્રણને બદલે હાય સ્પીડ ઈ.ડી.એમ. છિદ્ર ડ્રિલિંગનો ઉપયોગ કેમ થાય છે, તે બાબત કોષ્ટક ક્ર. 1 માં આપવામાં આવેલ સમયાવધિ પરથી આપને સમજાઈ જશે. અન્ય કોઈપણ ડ્રિલિંગ પ્રક્રિયાનો ઉપયોગ કરીને કઠણ મટિરિયલમાં ઓછા વ્યાસનું ડ્રિલ કરવાનું મુશ્કેલ હોય છે. આ ડ્રિલ પ્રક્રિયાને કારણે કન્ઝુમેબલના ખર્ચમાં ઘટાડો થાય છે અને તૂલના તૂટવાની સંભાવના પણ હોતી નથી. એટલા માટે ઈ.ડી.એમ. ડ્રિલિંગ પ્રક્રિયા એક ઉત્તમ વિકલ્પ છે. આ ટેકનિકથી કરવામાં આવેલ છિદ્રોમાં બર નથી હોતો. એટલા માટે પછીથી ડિબરિંગ કરવાની જરૂર નથી હોતી. મોટા આકારના ચકને કારણે સ્ટૅન્ડર્ડ ડ્રિલ છિદ્રની રેંજ 0.3 મિમી. થી 10 મિમી. સુધી વધી ગઈ છે. આજે ઈ.ડી.એમ. ડ્રિલિંગ, મૅન્યુઅલ અથવા સી.એન.સી. મશીન પર કરવામાં આવી શકે છે. એવું લાગે છે આ ટેકનિકમાં રોજ રોજ પ્રગતિ થતી હોવાને કારણે વધુમાં વધુ કામો માટે તેનો ઉપયોગ કરી શકાશે. મોલ્ડ અને યંત્રભાગ બનાવવાની આ પૂર્ણપણે નવી પદ્ધતિ છે.

કોષ્ટક ક્ર. 1

ઈ.ડી.એમ. ડ્રિલિંગ પદ્ધતિના માપદંડો

• કાર્યવસ્તુનું મટિરિયલ : ઇન્કોનેલ, નિમૉનિક, ટાયટૅનિયમ, સ્ટીલ, કૉપર, ટંગસ્ટન, કઠણ સ્ટીલ, કાર્બાઈડ, ઍલ્યુમિનિયમ ઍલોય વગેરે વિદ્યુત વાહક ધાતુ.

• કાર્યવસ્તુનો આકાર : વર્ક ટેબલની રચના બંદ ન હોવાને કારણે, સામાન્ય મશીન વધુમાં વધુ 600 કિગ્રા. વજનની અને 310 મિમી. થી ઓછી ઊંચાઈની કાર્યવસ્તુઓ પર કામ કરી શકે છે.

• છિદ્રનો આકાર/વ્યાસ : સ્પાર્કોનિકસ સ્ટૅન્ડર્ડ ઈ.ડી.એમ. ડ્રિલ મશીન પર ઓછામાં ઓછા 0.3 મિમી. વ્યાસનું છિદ્ર બનાવી શકાય છે.

• છિદ્રની લંબાઈ/ઊંડાઈ : 1.5 મિમી. સુધીના વ્યાસવાળા ઇલેક્ટ્રોડ માટે, વધુ ચોકસાઈ મેળવવા, વ્યાસ અને ઊંડાઈનો ગુણોત્તર 1:100 રાખવાની ભલામણ કરવામાં આવે છે. 1.6 મિમી. થી વધુના આકાર માટે 300 મિમી. સુધીની ડ્રિલિંગની ઊંડાઈ મેળવી શકાય છે. એના માટે ગુણોત્તર 1:200 નો હોવો જોઈએ.

ઈ.ડી.એમ. ડ્રિલિંગના ફાયદા

• ઈ.ડી.એમ. માં પરંપરાગત ડ્રિલિંગમાં મળનારા A11 ટૉલરન્સના સ્થાને 0.3 થી 1 મિમી. સુધી D9, જ્યારે 1 મિમી. થી 3 મિમી. સુધી C11 ટૉલરન્સમાં કામ કરી શકાય છે. મટિરિયલની કઠણતાનો પ્રક્રિયા પર કોઈ પ્રભાવ નથી પડતો.

• ઈ.ડી.એમ. દ્વારા ટંગસ્ટન કાર્બાઈડ, નિમૉનિક, ઇન્કોનેલ વગેરે તમામ મટિરિયલનું યંત્રણ સફળતાપૂર્વક કરવામાં આવી શકે છે.

• જટિલ આકાર અને પાતળી દિવાલવાળી વસ્તુઓ, એમનો આકાર બગાડ્યા વગર કાપી શકાય છે.

• ઈ.ડી.એમ. એ કાર્યવસ્તુનો ટૂલ સાથે સીધો સંપર્ક થયા વગર અને બળનો ઉપયોગ કર્યા વગર કામ કરવાની પ્રક્રિયા છે. આ કારણે પરંપરાગત યંત્રણના તાણને જે સહન ન કરી શકે તેવા નાજૂક અથવા બરડ યંત્રભાગો માટે આ અત્યંત ઉપયોગી છે.

• આમાં કોઈપણ પ્રકારનું બર બાકી નથી રહેતું.

• આ પદ્ધતિથી માત્ર વિદ્યુત વાહક મટિરિયલનું યંત્રણ કરી શકાય છે, એ જ આ પ્રક્રિયાની મર્યાદા છે.

ઈ.ડી.એમ. ડ્રિલિંગ પ્રક્રિયાની ગતિ અને ફીડ રેટ

ઈ.ડી.એમ. માં ધ્યાન રાખવાનો મહત્ત્વનો મુદ્દો છે, 80-100 કિ.ગ્રા./સેમી.2 ગતિના ઉચ્ચ દબાણથી વહેતા પાણી. ડ્રિલિંગ મટિરિયલ અને ડ્રિલ કરવાના વ્યાસના હિસાબે મોટર ફીડ અને ગતિને બદલવાની જરૂરિયાત હોય છે.

સિરેમિક/રૂબી ગાઇડનું કામ તથા મહત્ત્વ

ઇલેક્ટ્રોડને પકડી રાખતો ચક અને વર્ક ટેબલ વચ્ચેનું અંતર 350 મિમી. થી વધુ હોય છે. ઇલેક્ટ્રોડનો વ્યાસ ઓછો હોવાથી ઇલેક્ટ્રોડ રન આઉટ થઈ જાય છે અને ઇલેક્ટ્રોડ રન આઉટને ઓછામાં ઓછો રાખવા માટે સિરેમિક ગાઈડ અથવા રૂબી ગાઈડ જેવા વિદ્યુત અવાહકોની જરૂરિયાત હોય છે. એનાથી ડ્રિલ કરવામાં આવેલ છિદ્રની સચોટતા વધુ સારી મળે છે.

ઑપરેટર દ્વારા લેવાતી સાવચેતીઓ

1. વર્ક ટેબલની સપાટી સાફ અને કાટ રહિત રહે તેનું ખાસ ધ્યાન રાખવું.

2. ડ્રિલ ઑપરેશનમાં ઉપયોગમાં લેવાયેલ પાણી અથવા તેલ યોગ્ય રીતે ગાળેલું તથા સ્વચ્છ હોય તેનું ધ્યાન રાખવું. જો ફિલ્ટરેશનની વ્યવસ્થા ન હોય તો ડાયઇલેક્ટ્રિક પાણીનો ઉપયોગ ફરીથી ન કરવો જોઈએ.

3. ગાઈડ હોલ્ડર અને ગાઈડનું સંરેખન (અલાઇનમેન્ટ) ચોકસાઈપૂર્વક થાય તે જરૂરી છે. રૂબી ગાઈડને દબાણ અથવા બળ વાપર્યા વિના ગાઈડ હોલ્ડિંગ વિભાગમાં નાખવો જોઈએ. ગાઈડ હોલ્ડરની અંદરની અંડાકારિતા (ઓવૅલિટી) દર 15 દિવસે તપાસવી જોઈએ.

4. ત્રાંસા અથવા બ્લૉક્વાળા ઇલેક્ટ્રોડ ઉપયોગમાં ન લેવા જોઈએ, કેમકે એનો પ્રભાવ નળીમાંથી વહેતા પાણીના પ્રવાહ પર પડી શકે છે.

9822094669

[email protected]

શૈલેશ પટવર્ધન સ્પાર્કોનિકસ (ઇન્ડિયા) પ્રા.લિ. ના ડાયરેક્ટર છે. ઈ.ડી.એમ. મશીનોના ઉત્પાદનનો તેમને 10 વર્ષથી વધુનો

અનુભવ છે.

શૈલેશ પટવર્ધન સ્પાર્કોનિકસ (ઇન્ડિયા) પ્રા.લિ. ના ડાયરેક્ટર છે. ઈ.ડી.એમ. મશીનોના ઉત્પાદનનો તેમને 10 વર્ષથી વધુનો

અનુભવ છે.

@@AUTHORINFO_V1@@