‘પ્રિમો પ્રોબ’ દ્વારા ઉત્પાદકતામાં વધારો

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ઉત્તમ કાર્યક્ષમતા મેળવવા માટે, મોટા આકારના યંત્રભાગોમાં 15-20 માયક્રૉનની અંદર ચોકસાઈ જાળવવી જરૂરી છે. ઉત્પાદન પ્રક્રિયા દરમિયાન આ યંત્રભાગોનું ચોકસાઈ સાથે પરીક્ષણ કરવાનો સખત પડકાર યુનિમૅક કંપનીની સામે હતો. આ લેખ વર્ણવે છે કે યુનિમૅક કંપનીએ રેનિશૉ કંપનીના પ્રિમો પ્રોબનો ઉપયોગ કરીને આ પડકારનો કેવી રીતે સામનો કર્યો.

પુણે સ્થિત ‘યુનિવર્સલ મૅન્યુફૅક્ચરિંગ કંપની’ (યુનિમૅક) ભારે ઉદ્યોગોમાં વપરાતા ભાગોનું ઉત્પાદન કરે છે. 1987 માં, અશોક મુંગળે નામના ઉદ્યોજકે ખાંડ અને સિમેન્ટના કારખાનામાં ઉપયોગમાં લેવાતા યંત્રભાગો બનાવવા માટે જર્મનીથી જૂની મશીન ખરીદીને ‘યુનિમૅક’ કંપનીની શરૂઆત કરી હતી. ત્યાર પછી તેમણે સામાન્ય એન્જિનિયરિંગ ઉદ્યોગોમાં ઉપયોગમાં લેવાતા યંત્રભાગો બનાવવા પર પણ ધ્યાન આપવાનું શરૂ કર્યું. તાજેતરમાં કંપની રેલવે એન્જિન, વીજળી નિર્માણ પરિયોજના, સિમેન્ટના કારખાના તેમજ અન્ય ભારે ઉદ્યોગોમાં વપરાતા મોટા યંત્રભાગોનું ઉત્પાદન કરે છે. કંપની પાસે પોતાનો ટૂલ રૂમ, હૉરિઝૉન્ટલ બોઅરિંગ મશીન, ફ્લોઅર બોઅરિંગ મશીન, એચએમસી અને વીએમસી છે. તેમાંથી એક વીએમસીના ટેબલનું કદ 4.5 મીટર x 2.75 મી છે.

સારી કામગીરી માટે મોટા મશીનોમાં પણ 15-20 માઇક્રોનની ચોકસાઈ ખૂબ મહત્વની છે. ઉત્પાદન પ્રક્રિયા દરમિયાન મોટા ભાગોનું પરીક્ષણ કરવું એ ‘યુનિમૅક’ સમક્ષ મુખ્ય પડકાર હતો. તે જ સમયે, મૅન્યુઅલ સેટિંગમાં થતી ભૂલો દૂર કરવી, યંત્રભાગોની ચોકસાઈ અને અનુરૂપતા (કન્ફૉર્મન્સ) વધારવી, તેમજ બિનઉત્પાદક સમય અને યંત્રભાગોનો અસ્વીકાર (રિજેક્શન) ઘટાડવો, એ પણ જરૂરી હતું.

સારી કામગીરી માટે મોટા મશીનોમાં પણ 15-20 માઇક્રોનની ચોકસાઈ ખૂબ મહત્વની છે. ઉત્પાદન પ્રક્રિયા દરમિયાન મોટા ભાગોનું પરીક્ષણ કરવું એ ‘યુનિમૅક’ સમક્ષ મુખ્ય પડકાર હતો. તે જ સમયે, મૅન્યુઅલ સેટિંગમાં થતી ભૂલો દૂર કરવી, યંત્રભાગોની ચોકસાઈ અને અનુરૂપતા (કન્ફૉર્મન્સ) વધારવી, તેમજ બિનઉત્પાદક સમય અને યંત્રભાગોનો અસ્વીકાર (રિજેક્શન) ઘટાડવો, એ પણ જરૂરી હતું.

આ માટે ‘યુનિમૅક’ કંપનીએ ‘પ્રિમો’ સિસ્ટમનો ઉપયોગ કરીને, 4 મહિનામાં પરીક્ષણનો સમય 90% થી ઓછો કર્યો અને તેની સુસંગતતા પણ જાળવી રાખી. મશીન પર યંત્રભાગોનું સેટિંગ સ્વચાલિત રૂપે કરવા માટે, તેમજ તેનું પરીક્ષણ અને ટૂલ સેટિંગ કરવા માટે, આ સિસ્ટમ ડિઝાઇન કરેલ છે.

‘યુનિમૅક’ કંપનીના ડાયરેક્ટર અશોક મુંગળે જણાવે છે કે, “ જ્યારથી અમે કામની જરૂરિયાતો અનુસાર મશીન પર ‘રેનિશૉ’ ની ‘પ્રિમો’ સિસ્ટમ સ્થાપિત કરી, ત્યારથી અમારી સમસ્યા હલ થઈ. મશીન પર બેસાડેલ આ પ્રોબ (ચિત્ર ક્ર. 1) વાપરવા માટે સરળ છે એટલું જ નહિ, પણ તેની ઉચ્ચ કાર્યક્ષમતાને કારણે મશીનનો ઉત્પાદક સમય પણ વધ્યો છે. તેનાથી આવર્તન કાલ (સાયકલ ટાઇમ) ઘટાડવામાં મદદ મળી છે.

ચિત્ર ક્ર. 1 : પ્રિમો પ્રોબ

અભિનવ પ્રોબિંગ

‘પ્રિમો’ સિસ્ટમમાં એક પ્રિમો રેડિયો પાર્ટ સેટર અને એક પ્રિમો રેડિયો 3D ટૂલ સેટરનો સમાવેશ થાય છે. તેની મદદથી, મશીન પર જ સ્વચાલિત રૂપે યંત્રભાગનું સેટિંગ, ટેસ્ટિંગ અને ટૂલ સેટિંગ થાય છે. પરિણામે, મૅન્યુઅલ સેટિંગમાં થતી ભૂલો ટાળવામાં આવે છે, ચોકસાઈ વધે છે અને ઇચ્છાનુરૂપ યંત્રભાગ તૈયાર થાય છે. વધુમાં, બિનઉત્પાદક સમય અને અસ્વીકારની માત્રામાં પણ ઘટાડો થાય છે. દેખીતું છે કે આ પ્રોબ વાપરવાથી મળતી ચોકસાઈ, મશીનની ચોકસાઈ પર આધાર રાખે છે. મશીનની ચોકસાઈની ખાતરી કરવા માટે, વર્ષમાં ઓછામાં ઓછા એક વખત લેસર ટેકનોલૉજી સાથે તેનું પરીક્ષણ કરવું જરૂરી છે. મશીનની સ્પિન્ડલનો ઉપયોગ કરીને પ્રોબ દ્વારા ચકાસણી કરવાથી

1. ક્લૅમ્પિંગ કરીને યંત્રણ કર્યા પછી, ક્લૅમ્પને ખોલીને તે જ જગ્યાએ પરીક્ષણ કરી શકાય છે.

2. જો કોઈ કારણોસર સેટ કરેલા પૅરામીટર બદલીને યંત્રણ કરવામાં આવ્યું હોય, તો તેના પરિણામો તરત જ સમજી શકાય છે.

બદલવાની ક્ષમતા

‘યુનિમૅક’ તેમના ગ્રાહકો માટે, રેલવે એન્જિનમાં વપરાતા ટર્બો ચાર્જર અને વિશિષ્ટ કામો માટે જરૂરી યંત્રભાગોનું ઉત્પાદન કરે છે. અગાઉ એક ટર્બો ચાર્જર હાઉસિંગ બનાવવા માટે 46 કલાકનો સમય લાગતો હતો.

જૂની પદ્ધતિ

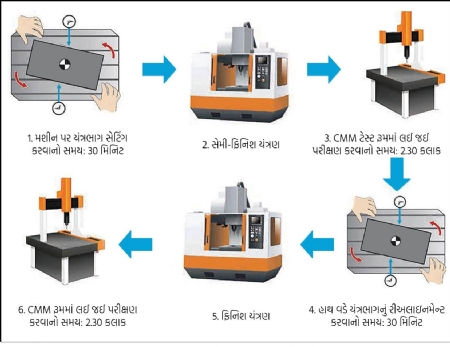

આ પ્રક્રિયા દરમિયાન, સેમી-ફિનિશ્ડ સ્થિતિમાં કાર્યવસ્તુને (ચિત્ર ક્ર. 2) તેની સપાટતા, ચોરસતા, સમાંતરતા અને સ્થાનસંબંધિત ચોકસાઈ (પોઝિશનલ ઍક્યુરસી) તપાસવા માટે ટેસ્ટ રૂમમાં લઈ જવામાં આવતી હતી. ત્યાર પછી તેને ફરીથી મશીન પર લગાવીને અલાઇનમેન્ટ કરવી પડતી હતી. તો જ આગળનું યંત્રણ થઈ શકતું હતું. આ પ્રક્રિયામાં 3 કલાકનો સમય લાગતો હતો અને એકંદર પ્રક્રિયામાં આ 2 વખત કરવું જરૂરી હતું. આમ મશીન પર ઉત્પાદનના દરેક આવર્તનમાં 6 કલાક વેડફાતા હતા. સેટિંગની આ પ્રક્રિયા હાથથી કરવામાં વધારાના 30 મિનિટ લાગતા હતા. આ સિવાય, મોટા યંત્રભાગો પર કરેલા કામની ચોકસાઈ તેને મશીન પર જ ખોલીને તપાસવામાં આવતી હતી. આ માટે, મશીન પર ડાયલ લગાડીને અને તેને બધી જગ્યાએ ફેરવીને, પરીક્ષણ કરવામાં પણ સમય વેડફાતો હતો.

ચિત્ર ક્ર. 2 : ટર્બો ચાર્જર હાઉસિંગ

નવી રીત

‘પ્રિમો’ સિસ્ટમ દ્વારા મશીન પર જ પરીક્ષણ થતું હોવાથી મશીનમાંથી યંત્રભાગને વારંવાર બહાર કાઢવો, તેને બીજી જગ્યાએ લઈ જવો અને ફરીથી મશીન પર બેસાડવો વગેરે કામો કરવાની જરૂર ઊભી થતી નથી. ‘યુનિમૅક’ માં હવે આ નવી પ્રક્રિયા માટે માત્ર 30 મિનિટનો સમય લાગે છે. આમ, પરીક્ષણના સમયમાં 90% ની બચત થઈ છે. કુલ આવર્તન કાલ 12% થી ઘટ્યો છે. આના માટે કરેલ રોકાણ પરનું વળતર માત્ર 4 મહિનામાં મળી ગયું છે.

ચિત્ર ક્ર. 3 : ટર્બો ચાર્જર હાઉસિંગનું પરીક્ષણ કરવાની જૂની પદ્ધતિ

ચિત્ર ક્ર.4 : ટર્બો ચાર્જર હાઉસિંગનું પરીક્ષણ કરવાની નવી પદ્ધતિ

વાપરવા માટે ‘પ્રિમો’ સિસ્ટમ ખૂબ જ સરળ છે. તેને ‘યુનિકૅમ’ માં સ્થાપિત કરવા અને તેમાં જરૂરી પૅરામીટર નાંખવામાં માત્ર એક દિવસ લાગ્યો હતો, આ તેનો વાસ્તવિક પુરાવો છે. તેમની ગો-પ્રોબ ટ્રેનિંગ કિટ અને નાની પૉકેટ ગાઇડનો ઉપયોગ કરીને આ સિસ્ટમ શીખવા અને લાગુ કરવા માટે વધુ સમય લાગતો નથી. આ માટે G કોડના ઊંડા જ્ઞાનની જરૂર નથી, જે એક મોટો ફાયદો છે. નાના અને ખૂબ સરળ સૂચનાઓનો ઉપયોગ કરીને આ સિસ્ટમ ચલાવી શકાય છે, તેથી લાંબા કોડ શીખવા માટે કોઈ ખાસ તાલીમની જરૂર પડતી નથી. અહીં ધ્યાનમાં રાખવાનો એક મહત્વનો મુદ્દો એ છે કે, યંત્રભાગની ચોકસાઈ મશીનની ચોકસાઈ પર આધારિત છે.

આ પ્રોબ કેવી રીતે કાર્ય કરે છે તે જોવા માટે આપના મોબાઇલ ફોન પર અહીં આપેલ QR કોડ સ્કૅન કરો.

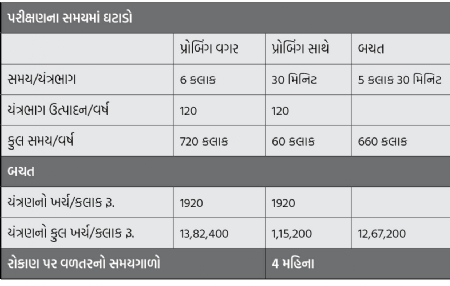

આ સિસ્ટમ અમલમાં મૂક્યા પછી, માનવશક્તિ, મટિરિયલ હૅન્ડલિંગ અને વીજળીના ખર્ચમાં બચત થઈ હતી. તેમજ તેના માટે વધારાનું રોકાણ કરવાની પણ જરૂર નહોતી. આ કમમાં પ્રોબિંગનો ઉપયોગ કરવાથી થયેલા ફાયદા કોષ્ટક ક્ર. 1 માં દર્શાવવામાં આવ્યા છે.

આ સિસ્ટમ અમલમાં મૂક્યા પછી, માનવશક્તિ, મટિરિયલ હૅન્ડલિંગ અને વીજળીના ખર્ચમાં બચત થઈ હતી. તેમજ તેના માટે વધારાનું રોકાણ કરવાની પણ જરૂર નહોતી. આ કમમાં પ્રોબિંગનો ઉપયોગ કરવાથી થયેલા ફાયદા કોષ્ટક ક્ર. 1 માં દર્શાવવામાં આવ્યા છે.

કોષ્ટક ક્ર. 1

020-66746400/01

[email protected]

મેકૅનિકલ એન્જિનિયર શ્રીપાદ શૌચે રેનીશૉ કંપનીમાં બિઝનેસ ડેવલપમેન્ટ મૅનેજર છે. આ પહેલા તેમણે રેનીશૉ કંપનીમાં વિવિધ હોદ્દા પર કામ કર્યું છે. તેમને એન્જિનિયરિંગ ક્ષેત્રમાં કામ કરવાનો લાંબો અનુભવ છે.

[email protected]

મેકૅનિકલ એન્જિનિયર શ્રીપાદ શૌચે રેનીશૉ કંપનીમાં બિઝનેસ ડેવલપમેન્ટ મૅનેજર છે. આ પહેલા તેમણે રેનીશૉ કંપનીમાં વિવિધ હોદ્દા પર કામ કર્યું છે. તેમને એન્જિનિયરિંગ ક્ષેત્રમાં કામ કરવાનો લાંબો અનુભવ છે.

@@AUTHORINFO_V1@@