ઇલેક્ટ્રિક ડિસચાર્જ મશીન

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ન્યૂનતમ ઑપરેટર હસ્તક્ષેપ સાથે યંત્રભાગોમાં ઉચ્ચતમ સ્તરની ચોકસાઈ અને ફિનિશ પ્રાપ્ત કરવા માટે, ઇલેક્ટ્રૉનિકા હાય-ટેક મશીન ટૂલ્સ કંપની, WEDM ની અત્યાધુનિક તકનીકી ધરાવતા જૉબમાસ્ટર અને ટૂલમાસ્ટર આ બે મૉડેલ, તાજેતરમાં ભારતીય બજારમાં લઈ આવ્યા છે. આ લેખમાંથી તે અંગે જાણી શકાશે.

સ્પાર્ક ઇરોજન એટલે ઇલેક્ટ્રિક ડિસચાર્જ મશીનિંગ (ઈ.ડી.એમ.) દ્વારા બનાવવામાં આવતા મોલ્ડ અને ડાય, તેમજ જટિલ યંત્રભાગોમાં અત્યંત ઉચ્ચ સ્તરની ચોકસાઇ હાંસલ કરવી... છેલ્લા કેટલાક દાયકાઓમાં મશીનનો ઉપયોગ કરવાની રીતમાં થયેલા ક્રાંતિકારી ફેરફારોના આ દાખલા છે. સ્પાર્ક ઇરોજનના આગમન પહેલા, કઠણ પોલાદ (હાર્ડ સ્ટીલ) અને કાર્બાઇડથી બનેલા યંત્રભાગોમાં ઑપરેટરની કુશળતા વિના શ્રેષ્ઠ ચોકસાઇ અને ફિનિશ હાંસલ કરવી એ કોઇપણ વ્યક્તિ માટે સ્વપ્ન હતું.

ઈડીએમ ટેકનોલૉજીનો ઉપયોગ કરીને સારા પરિણામ મેળવવા માટે, યંત્રણના પૅરામીટર યોગ્ય રીતે સેટ કરવા પડે છે. આજે યંત્રણના ક્ષેત્રમાં આગળ બતાવ્યા મુજબ ચાર અલગ અલગ પ્રકારના મશીન જોવા મળે છેઃ -

1. આર.એ.એમ. પ્રકારના ઈ.ડી.એમ.

2. સી.એન.સી. ઈ.ડી.એમ.

3. સી.એન.સી. વાયર ઈ.ડી.એમ.

4. નાના છિદ્ર (સ્મૉલ હોલ) ડ્રિલ ઈ.ડી.એમ.

આ ચારેય મશીનોમાં મૂળભૂત ઈ.ડી.એમ. તકનીકી સમાન છે, પરંતુ દરેક મશીનની રચના, મૂળભૂત ઘટક (કૉમ્પોનન્ટ) ઇલેક્ટ્રોડનો પ્રકાર અને ઍપ્લિકેશનમાં તફાવત છે. અહીં આપણે 4 અક્ષીય વાયરકટ ઇલેક્ટ્રિક ડિસ્ચાર્જ મશીન (ડબ્લ્યૂ.ઈ.ડી.એમ.) વિશે ચર્ચા કરીશું.

4 અક્ષીય વાયરકટ ઇલેક્ટ્રિક ડિસચાર્જ મશીનની વિભાવના

‘ઇલેક્ટ્રોનિકા હાય-ટેક મશીન ટૂલ્સ’ કંપનીએ નવીનતમ ટેક્નોલૉજી સાથે ડબ્લ્યૂ.ઈ.ડી.એમ. ના બે મૉડેલ ભારતીય બજારમાં ગયા વર્ષે રજૂ કર્યા છે, જેના નામ છે ‘જૉબ માસ્ટર’ અને ‘ટૂલ માસ્ટર’.

જૉબ માસ્ટર : બે પ્રકારમાં ઉપલબ્ધ (ચિત્ર ક્ર. 1) આ મશીનની સંરચના નક્કર છે. પ્રથમ પ્રકારના મશીનની યંત્રણની ઝડપ 160 મિમી./મિનિટ છે, અને બીજા પ્રકારના મશીનની યંત્રણની ઝડપ 200 મિમી./મિનિટ છે.

ચિત્ર ક્ર. 1 : જૉબ માસ્ટર

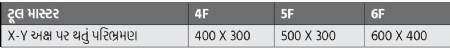

ટૂલ માસ્ટર : ટૂલ માસ્ટર મૉડેલમાં મજબૂત T બેસ સંરચના સાથે હલતા સ્તંભની ડિઝાઇન છે. આ તેને વધુ સ્થિરતા, ચોકસાઈ અને મોટા યંત્રભાગોને લોડ કરવાની ક્ષમતા આપે છે. ઉચ્ચ સ્તરની ચોકસાઈ હાંસલ કરવા માટે, ઇલેક્ટ્રોનિકા હાયટેક, તમામ અક્ષો પર જાપાનમાં નિર્મિત ડાયરેક્ટ કપલ્ડ એ.સી. સર્વો મોટર આપે છે. ગ્રાહકોની જરૂરિયાત અને રોકાણ ક્ષમતા મુજબ બે મૉડેલ ઉપલબ્ધ છે, એકમાં એ.સી. સર્વો મોટર સાથે બૉલ સ્ક્રૂ હોય છે, તો બીજામાં લિનીયર મોટર હોય છે. ટૂલ માસ્ટર મૉડેલનો મોટો ફાયદો છે, આયસોલેશન અને સખ્તીકરણ (હાર્ડનિંગ) કરેલો ગ્રેનાઈટ વર્ક ટેબલ. હાલમાં ટૂલ માસ્ટરના 4, 5, 6 (ફ્લશ અને સબમર્જ્ડ) આવા કુલ 6 મૉડેલ છે. 4, 5, 6 આ સંખ્યાઓ અક્ષીય સ્ટ્રોકનું પ્રતિનિધિત્વ કરે છે, દા.ત. ટૂલ માસ્ટર 4F ફ્લશ પ્રકારનું મશીન છે. ટૂલ માસ્ટર 4F, 5F અને 6F નું X-Y અક્ષીય પરિભ્રમણ કોષ્ટક ક્ર. 1 માં બતાવ્યું છે.

કોષ્ટક ક્ર. 1

ફ્લશ પ્રકારના મશીનમાં પ્રક્રિયા દરમિયાન, પાણીનો એક સ્તંભ સ્થાનિય સ્તર પર બનાવવામાં આવે છે. સબમર્જ્ડ પ્રકારમાં માત્ર પાણીનો સ્તંભ જ નહીં, પણ પાણીથી ભરેલી ટાંકી પણ આપવામાં આવે છે. આમ સમગ્ર પ્રક્રિયા પાણીની અંદર થાય છે, જેના ઘણા ફાયદા છે.

• ચોકસાઈ જાળવવા માટે તાપમાન પર નિયંત્રણ: ડબ્લ્યૂ.ઈ.ડી.એમ. પ્રક્રિયામાં જ્યાં સ્પાર્ક થાય છે તે જગ્યાનું તાપમાન 1000 ° સે કરતા વધારે હોય છે.

• કારણ કે મશીન બૉડી અને પાણીના તાપમાનની વચ્ચે 1° સે કરતા વધારે ફેર હોતો નથી, મશીનના ઘટકોનું વિસ્તરણ મર્યાદામાં રહે છે અને યંત્રભાગોની ચોકસાઈ પર વિશ્વસનીય નિયંત્રણ મળે છે.

અન્ય મહત્વની વિશેષતા છે પાણીનો અખંડ પ્રવાહ. પ્રક્રિયા દરમિયાન પેદા થતા કચરાને દૂર કરવાની જરૂર છે. આ માટે, ગંદા પાણીને અલગ કરીને ફિલ્ટર કરવા અને પછી તેને ઠંડુ કરીને ફરીથી તેનો ઉપયોગ કરવાની વ્યવસ્થા કરવામાં આવી છે.

આ મશીનમાં લિનીયર મોટર વિકલ્પ પણ ઉપલબ્ધ છે. ભારતમાં લિનીયર મોટર ડબ્લ્યૂ.ઈ.ડી.એમ. મશીન બનાવનાર અમે પ્રથમ સ્વદેશી ઉદ્યોગસાહસિક છીએ. ઍક્યુટેક્સ સાથે જોડાણમાં કામ કરીને અમે અહીં ઉપયોગમાં લેવાતી અત્યાધુનિક ટેક્નોલૉજીનો લાભ મેળવ્યો છે.

ડબ્લ્યૂ.ઈ.ડી.એમ. કંટ્રોલ સિસ્ટમમાં માનવ અને મશીનની વચ્ચેનો ઇન્ટરફેસ, તેની સાથે જ ઇનપુટ આઉટપુટનું ધ્યાન રાખતું અને માનવીય ઇન્ટરફેસ પર નિયંત્રણ રાખતું સૉફ્ટવેઅર, આ બધુ નવેસરથી ડિઝાઇન કરવામાં આવ્યુ છે. પહેલા આ વિન્ડોઝ 7 સિસ્ટમ પર ચાલતું હતું, હવે વિન્ડોઝ 10 પર ચાલે છે. પૉવર પીમૅક ક્લિપર નામનું 6 અક્ષીય મોશન કંટ્રોલર, મશીનના 5 અક્ષોને ડ્રાઇવ આપે છે. તમામ જરૂરી પ્રક્રિયા પૅરામીટર તેમજ અન્ય તમામ ઇનપુટ/આઉટપુટનું નિયંત્રણ, માયક્રોકન્ટ્રોલર પર આધારિત અત્યાધુનિક હાર્ડવેર દ્વારા કરવામાં આવે છે. વપરાશકર્તાઓ માટે મશીન સાથે આપવામાં આવેલ ઑપરેટિંગ સ્ક્રીન (ચિત્ર ક્ર. 2) ઉપયોગમાં સરળ છે.

ચિત્ર ક્ર. 2 : કંટ્રોલ પૅનેલ સ્ક્રીન

તેમાં રન, મૅન્યુઅલ, સેટઅપ અને એડિટ જેવા ચાર મુખ્ય ફીચર છે. ગ્રાફિકલ ઇન્ટરફેસને કારણે, વપરાશકર્તાને મશીન પર યંત્રણ થતા ભાગોની પ્રોફાઇલનો 3D વ્યૂ મળે છે. કંટ્રોલરમાં સમાવિષ્ટ અદ્યતન તકનીકી સુવિધાઓ નીચે મુજબ છે

• પ્રી જૉગ

• પ્રી સ્પાર્ક

• ઑટો પાવર રિકવરી

• કૉર્નર કંટ્રોલ સ્ટ્રૅટેજી

• મિડ સ્ટાર્ટ

• 16 સ્ટેપ પ્રોગ્રામેબલ ફ્લશિંગ

• કૉમ્પ્લેક્સ પ્રોગ્રામિંગ મશીનિંગ

• મિનરલ બેડ ફિલ્ટરેશન સિસ્ટમ: આ કન્જ્યુમેબલનો ખર્ચ ઘટાડવામાં મદદ કરે છે

• માયક્રોકન્ટ્રોલરનો ઉપયોગ: એનાથી PCB ની સંખ્યા ઘટીને 10 પર આવી, જેનાથી વિશ્વસનીયતામાં વધારો થયો.

• 1GHz ની ફ્રિક્વેન્સીવાળુ કંટ્રોલર: કંટ્રોલરની કામ કરવાની ગતિ, પ્રક્રિયામાં લાગતો સમય, આંતરિક ગણતરીઓ વગેરેમાં લાભ થાય છે.

મશીન ટૂલ

મશીન ટૂલમાં મુખ્ય વર્ક ટેબલ (X-Y), એક સહાયક ટેબલ (U-V) અને વાયર ડ્રાઇવ સંરચના હોય છે. યંત્રભાગ મુખ્ય ટેબલ પર મૂકીને તેને યોગ્ય રીતે પકડવામાં આવે છે. મુખ્ય ટેબલ X અને Y અક્ષ પર અને સહાયક ટેબલ U-V અક્ષ પર સર્વો મોટરની મદદથી, 0.5 માઇક્રોનના પગલામાં આગળ પાછળ થઈ શકે છે. U અને V અક્ષો અનુક્રમે X અને Y અક્ષોને સમાંતર હોય છે.

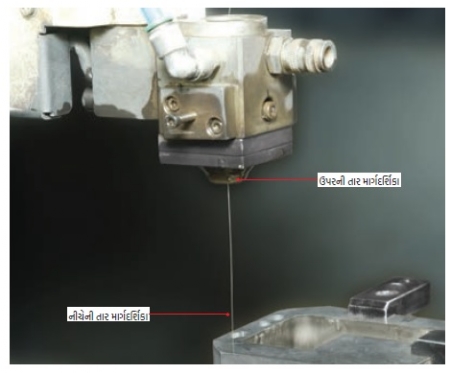

આ સંરચનામાં, તારની એક કૉઇલ દ્વારા તારનો સતત પુરવઠો કરવામાં આવે છે. આ તાર યંત્રભાગમાંથી પસાર થાય છે અને છેલ્લે વપરાયેલ તારના ડબ્બામાં જમા થાય છે. આ તારના માર્ગમાં, યંત્રભાગની બંને બાજુઓ (ઉપર અને નીચે) પર મૂકવામાં આવેલા તાર માર્ગદર્શિકાની (વાયર ગાઇડ) જોડીની (ચિત્ર ક્ર. 3) મદદથી તેના પર તણાવ સર્જાય છે. નીચેની માર્ગદર્શિકા, એક આર્મ સાથે X-Y દિશામાં આગળ અને પાછળ ફરે છે, અને ઉપરની માર્ગદર્શિકા U-V દિશામાં ટેબલની સાથે આગળ અને પાછળ ફરે છે. ઉપરની માર્ગદર્શિકા નીચેની માર્ગદર્શિકાના સંદર્ભમાં, U-V અક્ષમાં આડી દિશામાં આગળ અને પાછળ ખસેડી શકાય છે. ઉભા આર્મ પર ઉપર અને નીચે ખસેડીને તેને Z અક્ષમાં પણ આપણી ઇચ્છાનુસાર લાવી શકાય છે.

ચિત્ર ક્ર. 3 : યંત્રણ કરતી વખતે

વાયરકટમાં મુખ્યત્વે બે સપાટીઓ હોય છે, નીચેની અને ઉપરની. જે યંત્રભાગ પર કામ કરવાનું છે, તેને નીચેની અને ઉપરની સપાટીમાં વહેંચાય છે. જો ચોરસ કાપવાનો હોય, તો માત્ર એક જ સપાટીમાં X-Y અક્ષને ખસેડીને, ચોરસ માર્ગ બની શકે છે. આમાં U-V સપાટી એક જગ્યાએ સ્થિર રહે છે. મશીનનો તાર ઉભો હોય છે અને X-Y પ્લેટના કાટખૂણે સ્થિત હોય છે. X-Y અને U-V બંનેની હલનચલન અલગ હોય છે. આ મશીનમાં U-V સપાટીનો સમાવેશ કર્યા પછી તારનો કોણ બદલાઈ શકે છે. આમ, તાર ત્રાંસો કરીને ટેપર કટિંગ કરી શકાય છે. મોટેભાગે, વાયર કટરનો ઉપયોગ કરીને સ્ટૅમ્પિંગ ટૂલ બનાવતી વખતે તેમને રિલીફ આપવો પડે છે. આ રિલીફ માટે આ સુવિધા વધુ યોગ્ય છે ઘણી વખત ટેપર આપતી વખતે મૂળભૂત પોલાણ 10 મિમી. હોય છે અને કેટલીકવાર, નીચેની ડાય પ્લેટની આગળ એક બાજૂ 10 મિમી. નો ટેપર રિલીફ તરીકે આપવામાં આવે છે. જૂના વાયર કટરમાં માત્ર ટેપર કરવાની ક્ષમતા હતી પરંતુ તાજેતરના વાયર કટરમાં જટિલ પ્રોફાઇલ પણ બનાવી શકાય છે. જ્યારે ઉપરની પ્રોફાઇલ અને નીચેની પ્રોફાઇલ બંને અલગ હશે, જેમ કે નીચે ચોરસ હોય અને ઉપર ગોળાકાર હોય, તો આવી પ્રોફાઇલ ટેપરમાં બેસી શકતી નથી. તે માટે U-V સપાટીનો ઉપયોગ થાય છે.

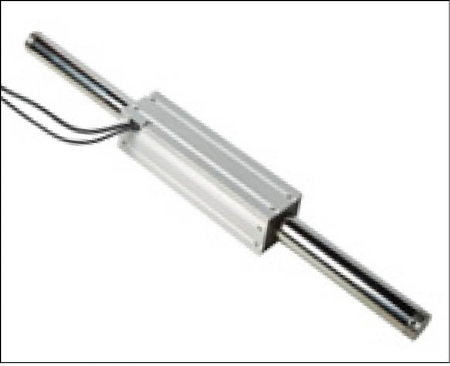

લિનીયર મોટર

પ્રમાણભૂત મશીન ટૂલમાં, એકરેખીય હિલચાલ માટે માર્ગદર્શિકાઓ બનાવવામાં આવે છે. આ હલનચલન બૉલ સ્ક્રૂની મદદથી કરવામાં આવે છે. બૉલ સ્ક્રૂ ચલાવવા માટે એક મોટર અને કપલિંગ અથવા બેલ્ટની વ્યવસ્થા હોય છે. પરંતુ લિનીયર મોટરમાં (ચિત્ર ક્ર. 4) બૉલ સ્ક્રૂ નથી હોતો અને કપલિંગ પણ નથી હોતી. લિનીયર મોટરમાં ચુંબકીય સિસ્ટમ હોય છે. મોટર તરફથી કોઈ ઘર્ષણ નથી હોતું, રેખીય માર્ગદર્શિકામાં જ થોડું ઘર્ષણ હોય છે. લિનીયર મોટરની વ્યવસ્થામાં બેલ્ટ કપલિંગ, બૉલ સ્ક્રૂ, બૉલ નટ કંઈ નથી હોતું.

ચિત્ર ક્ર. 4 : લિનીયર મોટર.

યંત્રણનું પ્રોગ્રામિંગ

જેમ જેમ યંત્રણ ચાલુ રહે છે અને મટિરિયલ બહાર કાઢવામાં આવે છે, તેમ ઇલેક્ટ્રોડ કંટ્રોલરમાં સંગ્રહિત કરેલા એક પૂર્વનિર્ધારિત માર્ગ પર ચાલે છે. યંત્રભાગની પ્રોગ્રામ સિસ્ટમનો ઇથરનેટ પોર્ટ અથવા USB ડ્રાઇવ દ્વારા અથવા પ્રત્યક્ષ રીતે કંટ્રોલર કીબોર્ડ દ્વારા આ માર્ગનું નિર્દેશન કરી શકાય છે.

જ્યારે XY ટેબલ પૂર્વનિર્ધારિત માર્ગ પર ચાલતુ હોય છે અને U-V ટેબલ સ્થિર હોય છે, ત્યારે પહેલાથી નક્કી કરેલ નમૂનાના આધારે સીધો કાપો લેવામાં આવે છે. જો ત્રાંસી દિશામાં યંત્રણ કરવું હોય તો, વાયર ઇલેક્ટ્રોડને પણ ત્રાંસો કરવો પડશે. ઉપલી તાર માર્ગદર્શિકાને નીચલી વાયર માર્ગદર્શિકાના સંદર્ભમાં (U-V અક્ષની દિશામાં) વિસ્થાપિત કરીને આ કરી શકાય છે. કંટ્રોલરમાં સંગ્રહિત પૂર્વ-નિર્ધારિત માર્ગો પર એક જ સમયે X-Y ટેબલ અને U-V ટેબલ બંનેનું નિયમિત સંચાલન કરીને ત્રાંસો કોણ મેળવી શકાય છે. X-Y અને U-V ટેબલના માર્ગોની માહિતી કંટ્રોલરને NC પ્રોગ્રામ દ્વારા રેખીય અને વર્તુળાકાર ઘટકોના માધ્યમથી આપવામાં આવે છે.

પ્રોફાઇલની ભૂમિતિ અને તાર

ઇલેક્ટ્રોડ ટૂલની પ્રોફાઇલ પર થતી હિલચાલ કંટ્રોલરમાં સાચવવામાં (સેવ કરવામાં) આવે છે. સંપૂર્ણપણે મેનુ દ્વારા ચાલતા (મેનુ ડ્રિવન) સૉફ્ટવેઅરનો ઉપયોગ કરીને, બિંદુ, રેખા અને વર્તુળ જેવી વિવિધ ભૌમિતિક વ્યાખ્યાઓમાં, વાયર ટૂલ માર્ગના ઘટકો, ગ્રાફિકલ સ્ક્રીન પર દર્શાવવામાં આવે છે. સંપૂર્ણ માર્ગ માટે અથવા માર્ગના દરેક ઘટક માટે વાયર કૉમ્પેન્સેશન (તારનો વ્યાસ અને યંત્રણના ઓવરકટ માટેની ભરપાઈ) અને ટેપર કોણ સ્વતંત્ર રીતે સ્પષ્ટ કરી શકાય છે. કમ્પ્યુટરમાં પ્રોફાઇલ સેવ કર્યા પછી માર્ગને લગતી તમામ આંકડાકીય પ્રક્રિયાઓ (ગણતરીઓ) આપમેળે થાય છે. પ્રોફાઇલની ચકાસણી ગ્રાફિકલ ડિસપ્લે સ્ક્રીન પર કરી શકાય છે અને તેમાં જરૂરિયાત મુજબ સુધારો કરી શકાય છે.

સૉફ્ટવેઅર પણ આમાં એક મહત્વનું ઘટક રહ્યું છે, જેના દ્વારા અમે અનુકૂલનશીલ નિયંત્રણ (ઍડૅપ્ટિવ કંટ્રોલ) જેવી ઘણી નવી સુવિધાઓ વિકસાવવામાં સફળ રહ્યા છીએ. પ્રક્રિયાના પૅરામીટરમાં, પ્રક્રિયા મહત્વપૂર્ણ હોય છે અને પ્રક્રિયા દરમિયાન થયેલા ફેરફારોને સમજીને ભવિષ્યની નીતિ નક્કી કરવાની હોય છે. આ પ્રક્રિયાને ઝડપી બનાવે છે અને ચોકસાઈ વધારે છે. અમે આના પર ધ્યાન કેન્દ્રિત કરી રહ્યા છીએ અને સૉફ્ટવેઅર ટૂલ અને સૉફ્ટવેઅર વિકસાવી રહ્યા છીએ, જેથી જો પ્રક્રિયા યોગ્ય રીતે ન ચાલી રહી હોય, તો આપમેળે પૅરામીટરમાં કેટલાક ફેરફાર કરવા શક્ય બનશે. અત્યાર સુધી આ તમામ કામ ઑપરેટર દ્વારા તેના અનુભવ મુજબ કરવામાં આવતું હતું. યંત્રભાગ કાપતી વખતે ક્યારેક ફ્લશિંગ એક સમસ્યા બની જાય છે. આવા સમયે ગતિ ધીમી કરવી પડે છે, નહીંતર તાર તૂટી જાય છે અને ઘણો સમય પણ વેડફાય છે. આવા સમયે જો યંત્રભાગ 50 મિમી. નો હોય અને વાયર માર્ગદર્શિકા 70 મિમી. ની હોય, તો તેનો અર્થ એ છે કે ફ્લશિંગની સ્થિતિ સારી નથી. આવી રીતની કેટલીક ધારણાઓ નક્કી કરીને સૉફ્ટવેઅરમાં જ ઘટતું સેટિંગ કરીયે, તો ઑપરેટરની કુશળતા પર આધાર રાખ્યા વિના કામગીરી ચાલુ રહે અને ગ્રાહકનો સમય અને નાણાં બચી જાય.

પ્રિસિજન કટ

તાજેતરમાં અમે સૉફ્ટવેઅરમાં પ્રિસિજન કટનો વિકલ્પ આપ્યો છે. વાયરકટમાં હંમેશા ખૂણા પર વધારે ઘસારો (ઇરોજન) થાય છે અને ખૂણાઓ બળી જાય છે. સ્પાર્કિંગ અને લવચીક તારને કારણે, તે ખૂણાને બાળી નાખે છે. તેથી જ પ્રોફાઇલમાં પહેલા ખૂણો શોધવામાં આવે છે અને પછી, કેટલીક આંતરિક વ્યવસ્થા કરીને, ખૂણાને તીક્ષ્ણ બનાવવાની ખાતરી કરવામાં આવે છે.

વાયરકટ કરવામાં બીજી સમસ્યા એ છે કે વાયર ઉપર અને નીચે જતી વખતે સ્પાર્કિંગની પ્રક્રિયા ચાલે છે. પહેલી વખત જ્યાં ચિનગારી ઉડે છે, ત્યાં ઉપલો વાયર ઘસાઈ જાય (ઈરોડ થાય) છે. આ ઘસારાને કારણે, જ્યારે ઉપરનો તાર નીચે પહોંચે છે, ત્યારે તેનો વ્યાસ ઘટી જાય છે, અને પરિણામે યંત્રભાગ પર ટેપર આવે છે. આ બાબતે અગાઉથી જાણકારી હોય, તો ગોઠવણ માટે, જો વાયર ત્રાંસો કરી લેવાય, તો આગળનું કાર્ય યોગ્ય રીતે થઈ શકે છે. પરંતુ વાયરને કેટલા પ્રમાણમાં ત્રાંસી કરવી જોઈએ, તેની ગણતરી દરેક વાયરની જાડાઈ મુજબ અલગ હોય છે. તેથી જ આપણે તેને સૉફ્ટવેઅરની મદદથી ગોઠવવા માંગીયે છીએ, જેથી ઓપરેટરની કુશળતા પર વધુ આધાર ન રાખવો પડે.

ઉદાહરણ

પુણેના ‘દુર્ગા ઇન્ડસ્ટ્રીઝ ઍન્ડ કંપની’ ના ડાયરેક્ટર રવિન્દ્ર વસુલે કહે છે, “2006 માં, જ્યારે અમે સી.એન.સી. વાયરકટનો વ્યવસાય શરૂ કર્યો હતો, ત્યારે અમે સ્પ્રિન્ટકટ મશીનનો ઉપયોગ કરતા હતા. પરંતુ, વધતી સ્પર્ધા અને ટેકનોલોજીમાં થતાં ફેરફારોના સંદર્ભમાં, સ્પ્રિન્ટકટ મશીનની કેટલીક મર્યાદાઓ હતી. સાથે જ જરૂરી ચોકસાઈ પણ હાંસલ કરી શકાતી ન હતી. જટિલ આકારના યંત્રભાગોના ઉત્પાદનમાં મુશ્કેલીઓ હતી અને યંત્રભાગોનો આકાર પણ મર્યાદિત રાખવો પડતો હતો. તેથી જ અમે ઇલેક્ટ્રોનિકાનું જૉબ માસ્ટર મશીન ખરીદ્યું. અમે છેલ્લા દોઢ વર્ષથી આ મશીનનો ઉપયોગ કરી રહ્યા છીએ. પ્રથમ 2-3 મહિનામાં અમને મશીન સંબંધિત કેટલીક સમસ્યાઓ હતી, પરંતુ ઇલેક્ટ્રોનિકા હાયટેકની ટેક્નિકલ ટીમના સહકારથી સમયાંતરે અમારી સમસ્યાઓનું નિરાકરણ થઈ ગયું. આમ, ગયા વર્ષથી મશીન કોઈ પણ વિક્ષેપ વગર સારી રીતે ચાલી રહ્યું છે. હાલમાં જૉબ માસ્ટર પર બનાવવામાં આવતા યંત્રભાગોની ચોકસાઈ એટલી સારી હોય છે કે, અમને કોઈપણ ગ્રાહક તરફથી કોઈ ફરિયાદ મળી નથી. સાથે જ આ મશીન વાપરવા માટે ખૂબ જ સરળ છે. યંત્રભાગનો આકાર પણ મર્યાદિત હોવો જરૂરી નથી. તેથી જ જૉબ માસ્ટર અમારા માટે યોગ્ય છે.“

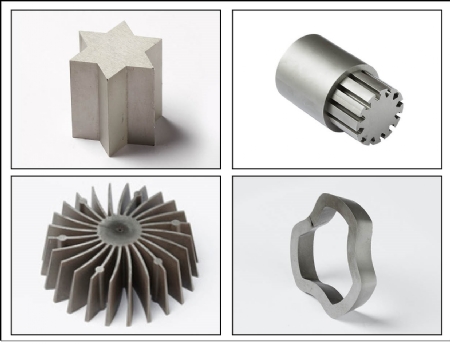

“અમારી કંપની પૅકેજિંગ મશીનોના વિવિધ પ્રકારના 85,000 છૂટા ભાગો (સ્પેઅર પાર્ટ) બનાવે છે અને આ તમામ યંત્રભાગો એશિયન અને અન્ય દેશોમાં વેચાય છે. અમે 3 માયક્રૉનની ચોકસાઈ સાથે જટિલ યંત્રભાગોનું ઉત્પાદન કરીએ છીએ. (ચિત્ર ક્ર. 5 અને 6) આ તમામ યંત્રભાગોના પ્રોગ્રામ મશીનના કંટ્રોલરમાં સાચવેલા હોવાથી, કોઈપણ યંત્રભાગનું ઉત્પાદન શરુ કરતી વખતે સેટિંગ કરવામાં ઓછો સમય લાગે છે અને ગુણવત્તા પણ એકસરખી મળે છે. અમારા ગ્રાહકો અમે પૂરા પાડેલા યંત્રભાગો અને તેની ચોકસાઈના સંદર્ભમાં સંતુષ્ટ છે, એટલા માટે અમારે અમારા ઉત્પાદનોનો પ્રચાર કે જાહેરાત કરવાની જરૂર નથી, અમારા ગ્રાહકો જ અમારા ઉત્પાદનોની જાહેરાત કરે છે.“

ચિત્ર ક્ર. 5 : જૉબ માસ્ટર પર બનાવેલા પ્રતિનિધિ યંત્રભાગ

ચિત્ર ક્ર. 6 : દુર્ગા ઇંડસ્ટ્રીજમાં જૉબ માસ્ટર પર બનાવેલો એક જટિલ યંત્રભાગ

8380023222

નરેન્દ્ર લાગૂ વિજ્ઞાન શાખાના સ્નાતક છે અને તેમણે ઍપ્લાઇડ ઇલેક્ટ્રોનિક્સમાં અનુસ્નાતકની પદવી ધરાવે છે. છેલ્લા 30 વર્ષથી આપ ઈ.ડી.એમ. સંબંધિત ક્ષેત્રમાં કામ કરો છો. છેલ્લા 27 વર્ષથી આપ ઇલેક્ટ્રોનિકામાં કામ કરી રહ્યા છો.

@@AUTHORINFO_V1@@