ટર્નિંગ ફિક્શ્ચર

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

જિગ્સ અને ફિક્શ્ચર્સ'ની લેખમાળામાં આજ સુધી આપણે નીચેના મુદ્દાઓ બાબતે માહિતી મેળવી છે:

• જિગ અને ફિક્શ્ચરના લાભ અને એમની જરૂરત

• 3-2-1 નિયમ

• અલગ અલગ પ્રકારના લોકેટર અને બિનજરૂરી લોકેશન

• અલગ અલગ પ્રકારના કલૅમ્પ અને એમાં વપરાતા અલગ અલગ પાર્ટની કામગીરી. કાર્યવસ્તુને બરાબર પકડવા માટે લેવાતી સાવચેતીઓ.

• સામાન્ય રીતે ઉપયોગમાં લેવાતા પાર્ટ

• જૅક - ઉપર નીચે સંચાલિત થનાર આધાર

• માનકીકરણનું મહત્ત્વ

પ્રસ્ત્તુત લેખથી આપણે ફિક્શ્ચરના પ્રકારો વિશે જાણવાનું શરૂ કરીશું. આજકાલ ઘણાં અલગ અલગ પ્રકારના ફિક્શ્ચરનો ઉપયોગ થઇ રહ્યો છે. જેમ કે

• ટર્નિંગ ફિક્શ્ચર

• મિલિંગ ફિક્શ્ચર

• ડ્રિલિંગ જિગ, ડ્રિલિંગ/બોઅરિંગ ફિક્શ્ચર

• ટૅપિંગ ફિક્શ્ચર

• ગ્રાઇન્ડિંગ ફિક્શ્ચર

• બ્રોચિંગ ફિક્શ્ચર

• હોનિંગ ફિક્શ્ચર

• લૅપિંગ ફિક્શ્ચર

• ચકાસણી માટેનું ફિક્શ્ચર

• અસેમ્બ્લી ફિક્શ્ચર

• વેલ્ડિંગ ફિક્શ્ચર

• સી.એન.સી. ફિક્શ્ચર

• મોડ્યુલર ફિક્શ્ચર

જે સાધનો દંડગોળાકાર કાર્યવસ્તુ પર કાર્ય કરવા માટે લેથ ઉપર ઉપયોગમાં લેવામાં આવતા હોય તેને ટર્નિંગ ફિક્શ્ચર કહેવામાં આવે છે.

કાર્યવસ્તુને લેથ ઉપર પકડવામાં આગળ આપેલ ઉપસાધનોનો ઉપયોગ થાય છે.

• હાર્ડ જૉ

• સોફ્ટ જૉ

• ટર્નિંગ ફિક્શ્ચર

• મૅન્ડ્રેલ

• કૉલેટ

હવે આપણે એ જોઈએ કે ટર્નિંગ ફિક્શ્ચર વાપરતી વખતે કઈ સાવચેતીઓ લેવી જોઈએ:

1. ઘણીવાર કાર્યવસ્તુઓ અનિયમિત આકારની હોય છે. ફિક્શ્ચરના કારણે પણ અસંતુલન થઇ શકે છે. મશીન સારી સ્થિતિમાં રહે એ માટે એનું સંતુલન (બેલેન્સિંગ) જળવાવું જરૂરી હોય છે. એ માટે આગળના ભાગમાં જરૂરી માત્રામાં વજન મૂકવું જરૂરી હોય છે. આમ કરવાથી, અસંતુલનને કારણે ઉત્પન્ન થનારા કંપનોનો વિપરીત પ્રભાવ સ્પિન્ડલ પર પડતો નથી.

2. ફિક્શ્ચરનો ઓવરહઁગ ન્યૂનતમ હોવો જોઈએ, જેથી મશીન સ્પિન્ડલ પર વિપરીત અસર ન પડે.

3. એ સુનિશ્ચિત કરો કે ફિક્શ્ચરનો જે ભાગ સ્પિન્ડલ પર બેસાડવાનો હોય, તે તેના માટે યોગ્ય છે. સ્પિન્ડલ તથા એના પર બેસાડવામાં આવનારા ફિક્શ્ચર, એકબીજા પર પૂર્ણ રીતે બંધબેસતા હોવા જરૂરી છે.

4. ફિક્શ્ચર ફરતું રહેતું હોય છે, એટલે એ જોવું જરૂરી છે, કે ફિક્શ્ચર પર ઉપયોગમાં લેવાતા કલૅમ્પ સેન્ટ્રિફ્યૂગલ – કેન્દ્રપ્રસારી બળને કારણે ઢીલા ન પડી જાય અને બહાર ફેંકાઈ ન જાય.

5. શક્ય હોય ત્યાં સુધી, કાર્યવસ્તુ તેના મોટામાં મોટા વ્યાસ પર જ પકડવામાં આવે, કેમકે યંત્રણ કરવામાં આવનારો વ્યાસ એનાથી ઓછો હોવો જરૂરી છે.

6. જેટલું સંભવ થાય, ફિક્શ્ચર વજનમાં હલકું હોવું જોઈએ, કેમકે એ આડા અક્ષ પર ફરે છે. સાથે સાથે એ મજબૂત હોવું પણ જરૂરી છે, જેથી યંત્રણ વખતે વપરાતા બળથી તેના પર વિપરીત અસર ન પડે.

7. મશીન બંધ કર્યા બાદ સ્પિન્ડલને હાથેથી ન રોકો. સ્પિન્ડલ ફરતું હોય ત્યારે ફિક્શ્ચરને કોઈપણ રીતે સ્પર્શ ન કરો, ફરતા પાર્ટથી દૂર રહો. ઉતાવળ ન કરો.

8. ફિક્શ્ચરનો કોઈપણ પાર્ટ તેના મહત્તમ આકારથી બહાર ન હોય તેની તકેદારી લો.

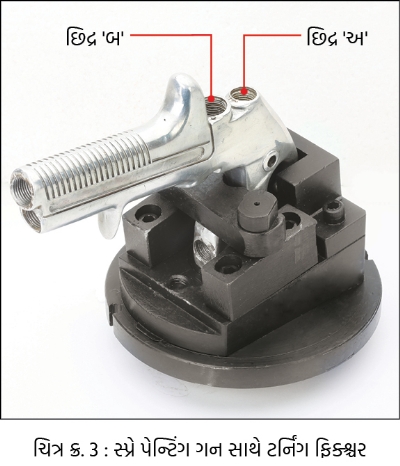

ચિત્ર ક્ર. 1 માં સ્પ્રે પેન્ટિંગ ગન દર્શાવવામાં આવી છે. હવે ચિત્ર ક્ર. 2 જુઓ. આ ચિત્રમાં દર્શાવવામાં આવેલ ખાંચામાં (સ્લૉટમાં) કાર્યવસ્તુનો ઉપસેલો ભાગ બેસી જાય છે. સ્વિંગ લૅચ અને કલૅમ્પિંગ સ્ક્રૂની મદદથી કાર્યવસ્તુ ફિક્શ્ચરમાં ચુસ્તપણે પકડવામાં આવે છે. આ કાર્યવસ્તુ ઍલ્યુમિનિયમની હોવાથી, યંત્રણ માટે જરૂરી બળ તુલનામાં ઓછું હોય છે. આ કારણે કલૅમ્પિંગનું થોડું ઓછું બળ પણ પૂરતું હોય છે. વધુ પડતું બળ વાપરવાથી સંભવ છે, કે કાર્યવસ્તુનો આકાર બગડી જાય. સૌથી મહત્ત્વપૂર્ણ બાબત એ છે, કે આ ગન, ટેપર લોકેટર પર તથા ફેસ પર પણ લોકેટ થાય છે. (ચિત્ર ક્ર. 2, 3). આપણે જાણીએ છીએ કે એક તો આ ગન ટેપર પર જઈને અટકશે અથવા તો ફેસ પર જઈને. એટલા માટે અહી સ્પ્રિંગની મદદથી ઉપર નીચે થઇ શકે તેવું ટેપર લોકેટર રાખવામાં આવ્યું છે. આ મુદ્દો સમજવો બહુ જ જરૂરી છે. જ્યારે કોઈપણ કાર્યવસ્તુને ફેસ પર બેસાડવામાં આવે, ત્યારે આ ટેપર લોકેટર અને કાર્યવસ્તુનું છિદ્ર 'અ' સમકેન્દ્રી બને છે. એ કારણે કાર્યવસ્તુનું છિદ્ર 'બ' તથા લેથનું અક્ષ સમકેન્દ્રી થાય છે (ચિત્ર ક્ર. 3). ટેપર લોકેટર અને સ્પ્રિંગ અસેમ્બ્લીને ફિક્શ્ચરના અક્ષની સાથે એક્સેન્ટ્રિક (અસમકેન્દ્રી) પદ્ધતિથી લગાડવામાં આવે છે. (ચિત્ર ક્ર. 4 અ) આ એક્સેન્ટ્રિસિટી બન્ને છિદ્રોની વચ્ચેના અંતર સમાન હોય છે. ફિક્શ્ચરને સંરેખિત કરતી વખતે આની પૂરી વ્યવસ્થા કરવામાં આવે છે. આ સ્પ્રિંગની મદદથી કાર્ય કરનાર લોકેટરનું મૂળ તત્વ અલગથી દર્શાવવામાં આવ્યું છે. (ચિત્ર ક્ર. 4 બ).

1. ફિક્શ્ચર નાનું હોવાને કારણે અને તેની રચના અક્ષની ચારે બાજૂ લગભગ સમાન હોવાને કારણે એને સંતુલન (બૅલન્સ) કરવું સહેલુ હોય છે.

2. ફિક્શ્ચરનો કોઈપણ હિસ્સો એની બૉડીની બહાર આવેલ નથી.

3. કલૅમ્પિંગ ખૂબ જ ઓછા સમયમાં સહેલાઈથી થાય છે.

4. આ ફિક્શ્ચર 3 જૉ ચકમાં સહેલાઈથી પકડી શકાય છે. તેથી સેટઅપમાં વધુ સમય નથી લાગતો.

5. લોડિંગ અને અનલોડિંગ અત્યંત સહેલાઈથી અને ઝડપથી થઇ શકે છે.

6. આ ફિક્શ્ચર આડા અક્ષ પર બેસાડેલ હોવાથી ચિપ નીચે પડે છે, એટલે ચિપ દૂર હટાવવાનો પ્રશ્ન જ આવતો નથી.

7. છિદ્ર 'બ' નું યંત્રણ કરવું છે, એટલા માટે આ છિદ્ર મશીનના અક્ષની સમાંતર સ્થિતિમાં લાવવા માટે ફિક્શ્ચરના બેસને યોગ્ય કોણ આપવામાં અવેલ છે.

મૅન્ડ્રેલ

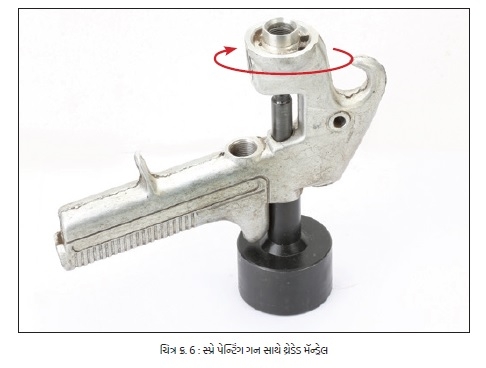

જે રીતે ટર્નિંગ ફિક્શ્ચર પર કાર્યવસ્તુનું યંત્રણ કરી શકાય છે, ત જ રીતે મૅન્ડ્રેલના ઉપયોગથી પણ ટર્નિંગ કરી શકાય છે. સ્પ્રે ગનના 'અ' છિદ્રનું યંત્રણ કરવા માટે (ચિત્ર ક્ર. 3) ખાસ મૅન્ડ્રેલ (ચિત્ર ક્ર. 5) નો ઉપયોગ કરવામાં આવે છે. આ મૅન્ડ્રેલમાં બન્ને બાજુએ સેન્ટર છિદ્રો બનાવવામાં આવ્યા છે. એનો ઉપયોગ આ મૅન્ડ્રેલ બનાવવા માટે થાય છે. એ કારણે મૅન્ડ્રેલ પરના તમામ વ્યાસ એક બીજા સાથે પરસ્પર સમકેન્દ્ર બનાવી શકાય છે. કાર્યવસ્તુ પર જે થ્રેડિંગ હોય છે, તેવા જ થ્રેડિંગ આ મૅન્ડ્રેલ પર પણ બનાવેલ હોય છે. પણ બન્નેમાં ક્લિઅરન્સ ઓછું રાખવામાં આવેલ હોય છે. ચિત્ર ક્ર. 6 માં દર્શાવવામાં આવેલ પદ્ધતિ મુજબ હવે આ કાર્યવસ્તુ ગોળ ફરતા ફરતા જઈને કૉલર સાથે અડે છે અને ચુસ્તપણે પકડવામાં આવે છે. આ મૅન્ડ્રેલનો મોટો વ્યાસ 3 જૉ ચકમાં પકડવામાં આવે છે. જમણી બાજૂ પર દેખાતા છિદ્રનું ફેસિંગ, ટર્નિંગ, ડ્રિલિંગ, ચેમ્ફરિંગ વગેરે યંત્રણ કરવામાં આવે છે. આ મૅન્ડ્રેલથી થનારા લાભ નીચે વર્ણવ્યા મુજબ છે:

2. કાર્યવસ્તુ લોડ અને અનલોડ કરવી સરળ બને છે.

3. કોઈપણ સ્પૅનર અથવા ટૂલની જરૂરત નથી પડતી. રાઈટ હઁડ થ્રેડિંગ હોવાથી યંત્રણ કરતી વખતે કાર્યવસ્તુ વધુ ચુસ્તપણે પકડવામાં આવે છે. કાર્યવસ્તુ લાંબી હોવાને કારણે એ ઢીલી કરતી વખતે ચકને લૉક કરી એને બહાર કાઢવી સહેલી હોય છે.

4. કાર્યવસ્તુ ઍલ્યુમિનિયમની હોવાને કારણે મૅન્ડ્રેલ વધુ કઠણ (હાર્ડ) નથી બનાવવું પડતું અને એનો ખર્ચો ઓછો હોય છે.

કૉલેટ

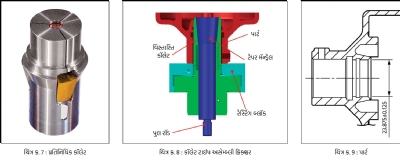

સામાન્ય રીતે દંડગોળાકાર કાર્યવસ્તુઓને, આંતરિક અથવા બાહ્ય વ્યાસ પર પકડવા માટે કૉલેટનો ઉપયોગ કરવામાં આવતો હોય છે. ઘણીવાર ચોરસ અથવા ષટકોણ આકારના પાર્ટને પકડવા માટે પણ કૉલેટનો (ચિત્ર ક્ર. 7) ઉપયોગ કરવામાં આવતો હોય છે. કૉલેટનો જે ભાગ કાર્યવસ્તુના સંપર્કમાં આવે છે, તેનું કઠણપણું (હાર્ડનેસ) લગભગ 56 થી 60 HRC ની વચ્ચે હોય છે, પણ થ્રેડિંગ કરવામાં આવેલ ભાગનું કઠણપણું 42 થી 46 HRC ની વચ્ચે રાખવામાં આવે છે.

ચિત્ર ક્ર. 9 માં દર્શાવવામાં આવેલ કાર્યવસ્તુ Ø23.875 +/- 0.125 મિમીના વ્યાસ પર પકડવામાં આવી છે. એનો અર્થ એ કે કાર્યવસ્તુનો વ્યાસ Ø23.750 મિમી. તથા Ø24.000 મિમી.ની વચ્ચે બદલવાનો છે. હવે એ પ્રશ્ન છે, કે લોકેટર Ø24.000 મિમી. g6 નું બનાવવું જોઇયે કે Ø23.750 મિમી. g6 નું? જો Ø23.750 મિમી. નું લોકેટર બનાવવામાં આવે અને જો કાર્યવસ્તુ Ø24.000 મિમી. ની હોય, તો કાર્યવસ્તુ 0.250 મિમી. ની માત્રામાં અહીં તહીં ખસી શકે છે. અર્થાત માત્ર સ્થાન (લોકેશન) માટે Ø23.875 +/- 0.125 મિમી. નો વ્યાસ H7 માં વિના કારણે નિયંત્રિત કરવો પડશે. પણ જો કૉલેટનો ઉપયોગ કરવામાં આવે, તો આ નિયંત્રણની કોઈ જરૂરત રહેતી નથી. આ 0.250 મિમી. ના ફરકમાં કાર્યવસ્તુ કોઈપણ આકારની હોય, તો કૉલેટ એને ખૂબ સારી રીતે પકડી શકે છે. હવે તમને એ બાબત સ્પષ્ટ સમજાઈ ગઈ હશે, કે કૉલેટનો ઉપયોગ ક્યારે કરવામાં આવે છે.

ચિત્ર ક્ર. 7 માં એક જ બાજૂ પર ટેપર હોવાને કારણે એને સિંગલ એન્ડેડ કૉલેટ કહેવાનું પ્રચલિત છે. ડબલ એન્ડેડ કૉલેટ પણ હોય છે, જેમાં ટેપર ભાગ બન્ને બાજૂ હોય છે. પ્રથમ પ્રકાર કરતા એ વધુ મોંઘો હોય છે, પણ સાથે સાથે એની ગુણવત્તા પણ વધુ ઊંચી હોય છે.

કૉલેટની ઉપયોગિતા

1. લેથ પર ટર્નિંગ કરવા માટે કૉલેટનો ઉપયોગ કરવામાં આવે છે.

2. ગ્રાઇન્ડિંગ મૅન્ડ્રેલમાં કૉલેટનો ઉપયોગ કરવામાં આવે છે.

3. કનેક્ટિંગ રૉડ ચકાસણી કરનારા ફિક્શ્ચરમાં બિગ એન્ડ વ્યાસ તથા સ્મૉલ એન્ડ વ્યાસ માટે કૉલેટ મૅન્ડ્રેલનો ઉપયોગ કરવામાં આવે છે.

4. અલગ અલગ ડ્રિલ, ટૅપ, રીમર પકડવા માટે કૉલેટ ઉપયોગી છે.

5. હૉબિંગ ફિક્શ્ચરમાં કૉલેટનો ઉપયોગ કરવામાં આવે છે.

કૉલેટના ઉપયોગથી થતા લાભ

1. લોડિંગ/અનલોડિંગ અત્યંત જલ્દી થાય છે.

2. કાર્યવસ્તુ ચુસ્તપણે પકડવામાં આવે છે.

3. ઉચ્ચ ગુણવત્તા મળે છે.

4. એકધારી ગુણવત્તા મળી શકે છે.

5. કર્મચારીઓ પર તણાવ ઓછો રહે છે.

હવે આપ જાણી ગયા હશો કે સામાન્ય ફિક્શ્ચર બનાવતી વખતે પણ અત્યંત ઉંડાણપૂર્વકનો અભ્યાસ કરવો પડતો હોય છે. જો જિજ્ઞાસુ તથા વિશ્લેષણાત્મક બુદ્ધિનો યોગ્ય ઉપયોગ કરવામાં આવે, તો આપણે ઉત્તમ ડિઝાઈન બનાવી શકીએ છીએ.

આગળના લેખોમાં આપણે કેટલાક અન્ય ફિક્શ્ચર વિશે વિસ્તારપૂર્વક વિચારીશું. ત્યાં સુધી આપના કારખાનામાં લેથ પર વપરાતા ફિક્શ્ચરનો અભ્યાસ કરો. પોતાને જ પ્રશ્ન પૂછો અને જવાબ શોધવાનો પ્રયત્ન કરો.

@@AUTHORINFO_V1@@