ડ્રૉ બાર બળની ચકાસણી

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ઘણાખરા સી.એન.સી. મશીનિંગ સેંટરના સ્પિન્ડલમાં, ટૂલ પકડવા માટે ટૂલ હોલ્ડરની ઉપર રહેલ પુલ સ્ટડનો ઉપયોગ કરવામાં આવતો હોય છે. પુલ સ્ટડ પકડવા માટે સ્પિન્ડલમાં ડ્રૉ બારની સુવિધા હોય છે.

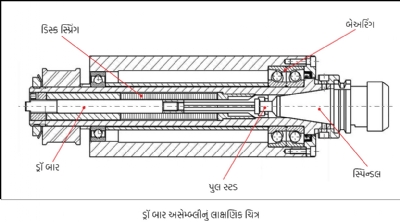

ડ્રૉ બારની પ્રાતિનિધિક વ્યવસ્થા

કાર્ય દરમિયાન ટૂલ પર કાર્ય કરતા યંત્રણ બળની વિરુદ્ધ તેને સ્પિન્ડલમાં જકડી રાખવાનું કામ સ્પ્રિંગ દ્વારા નિર્માણ થનાર બળથી થતું હોય છે. એને ‘ડ્રૉ બાર બળ’ કહેવામાં આવે છે. ડ્રૉ બાર બળ ઓછું હોય ત્યારે યંત્રણ કરવાનો સીધો અર્થ એ થાય કે ઢીલા પકડાયેલ ટૂલ દ્વારા યંત્રણ કરવું.

ડ્રૉ બારની યંત્રરચના (મેકૅનિઝમ) મશીન સ્પિન્ડલની અંદર બેસાડવામાં આવેલ હોય છે. એ સ્પિન્ડલની અંદર હોવાને કારણે ઘણાં લોકોએ એ ક્યારેય જોઈ નથી હોતી. જ્યારે પાર્ટ પર ચૅટર માર્ક આવવા લાગે, ટૂલની આયુ ઘટી જાય, ટૂલ હોલ્ડર પર કાટ લાગે, ઘસારો તથા અન્ય સમસ્યાઓને કારણે આવર્તન કાળ (સાઈકલ ટાઈમ) વધી જાય, મોટાભાગે ત્યારે જ પ્રોગ્રામ, ટૂલ, ફિક્શ્ચર, ફીડ રેટ અને યંત્રણની ગતિ (સ્પીડ) આ તમામ બાબતોનું વારંવાર વિશ્લેષણ કરવામાં આવે છે. આમ સમસ્યાના નિવારણમાં ઘણો સમય બગાડ્યા બાદ, સમસ્યાનું મૂળ કદાચ ડ્રૉ બારમાં હોઈ શકે, એવો ખ્યાલ આવે છે... અને હકીકતમાં સમસ્યાનું મૂળ ત્યાં જ હોય છે.

ઉષ્મા, ભેજ, તાણ, દબાણ તથા તીવ્ર કંપનોની પરિસ્થિતિમાં ડ્રૉ બાર કામ કરે છે. મશીનના અન્ય પાર્ટની તુલનામાં એ જલ્દી ઘસાઈ જાય છે. આપણે મશીનનું સ્પિન્ડલ ખરાબ થઇ જવાની ફરિયાદો અવારનવાર સાંભળતા હોઈએ છીએ, પણ મશીનનો ડ્રૉ બાર ખરાબ થવાની ફરીયાદ ભાગ્યે જ સાંભળવા મળતી હોય છે. સામાન્ય રીતે એન્ડ મિલિંગ અથવા ફેસ મિલિંગનાં કટ દરમિયાન કોઈપણ નબળા ડ્રૉ બાર પરથી ટૂલ લપસીને ખસી જઈ શકે છે. અને આ ટૂલ ખસી ગયા બાદ સ્પિન્ડલ, ટૂલ, જેના પર કામ ચાલી રહ્યું હોય તે કાર્યવસ્તુ, ફિક્શ્ચર, વગેરે બધી વસ્તુઓ પૂર્ણ રીતે બેકાર થઇ જાય છે. સ્પિન્ડલનું નુકસાન થવાનું પ્રથમ કારણ હોય છે ખરાબ ડ્રૉ બાર. સ્પિન્ડલનું સમારકામ કરતી વખતે ડ્રૉ બારને પણ રીપેર કરવામાં આવે છે, પણ ભાગ્યે જ એને આપત્તીનો મૂળ માનવામાં આવે છે.

ડ્રૉ બારના સમારકામ માટે રૂપિયા 50,000 નો ખર્ચો થઇ શકે છે, પરંતુ સ્પિન્ડલ ખરાબ થઇ જાય તો એ ખર્ચો આશરે 2 લાખ જેટલો થઇ શકે છે. એ ઉપરાંત ઉત્પાદનમાં પણ તકલીફો આવી શકે છે. આ તકલીફ ટાળવા માટે મશીનના ડ્રૉ બારની સ્થિતિ, કલૅમ્પ ચેક ગેજ દ્વારા તપાસવી જરૂરી હોય છે.

ડ્રૉ બારના બળને માપવાની જરૂરિયાત

• ડ્રૉ બાર બળ ગેજ દ્વારા સ્પિન્ડલ પ્રેશર સ્પ્રિંગ પ્રણાલીમાં ઉદ્દભવેલ સમસ્યાને જલ્દી શોધી શકાય છે.

• કલૅમ્પિંગ પ્રણાલીના કાર્યની તપાસ કરવાથી સ્પિન્ડલના ટેપરને થનારું તથા મશીનની અન્ય વિશેષતાઓને (ફીચર્સ) થનારું નુકસાન રોકી શકાય છે. યંત્રણની ચોકસાઈના સંદર્ભમાં આ વિશેષતાઓ નિર્ણાયક ભૂમિકા ભજવે છે. એની કાળજી લેવાથી મશીન હંમેશા સારી સ્થિતિમાં રહે છે અને ઑપરેટરની સુરક્ષા પણ સુનિશ્ચિત થાય છે.

• મશીનમાં મોટે ભાગે, ડ્રૉ બારનો ઘસારો સૌ પ્રથમ થાય છે.

• ડ્રૉ બાર જેમ જેમ નબળું પડતું જાય છે, તેમ તેમ ટૂલ હોલ્ડર પરનું કલૅમ્પિંગ બળ પણ ઘટી જાય છે. આ કારણે અવાજ વધી જાય છે, કંપનને કારણે ખરબચડું બનીને ટૂલ તૂટી જાય છે અને મશીનિંગની ચોકસાઈ મળતી નથી.

• મશીનની દેખભાળનું સમયપત્રક નક્કી કરી ડ્રૉ બારના બળનું નિયંત્રણ કરવું અત્યંત મહત્ત્વપૂર્ણ છે. એનાથી ટૂલ તથા મશીનની આવરદા વધી જાય છે.

કલૅમ્પ ચેક એક ડ્રૉ બાર ગેજ હોય છે, જેની રચના મશીન ટૂલના ડ્રૉ બારના અલગ અલગ બળો (વી.એમ.સી./એચ. એમ.સી. નું સ્પિન્ડલ બળ) માપવા માટે કરવામાં આવેલ છે.

કલૅમ્પ ચેકનો શંક્કાકાર (ટેપર્ડ) ભાગ પુલ સ્ટડ વડે અંદરની તરફ ખેંચવામાં આવે છે. યુનિટની અંદર પિસ્ટનની વ્યવસ્થા કરવામાં આવી હોય છે. એનાથી ઉદ્ભવનાર બળ દ્વારા યુનિટમાં સ્થિત ગેજ પર દબાણ આવે છે. આ બળના પ્રમાણમાં ગેજની સોય ખસતી હોય છે અને આપણે એનું રીડિંગ જોઈ શકીએ છીએ. ડિજિટલ પ્રકારના કલૅમ્પ ચેકમાં બળ માપવાનું કાર્ય લોડ સેન્સર કરે છે અને સેન્સ કરેલ રીડિંગ પર ઍનાલૉગ ટૂ ડિજિટલ કન્વર્ટર દ્વારા પ્રક્રિયા કરીને ડિજિટલ રીડઆઉટ પર રીડિંગ દર્શાવે છે.

• ડ્રૉ બારનું બળ માપવા માટે કલૅમ્પ ચેક એક સરળ સાધન છે.

• ડાયલ ગેજના ઉપકરણને બૅટરી અથવા કોઈપણ ઈલેક્ટ્રોનિક ઉપકરણની જરૂરત નથી પડતી.

• મશીનના સ્પિન્ડલ પર સ્થિત એક ઍડેપ્ટરમાં આ ગેજ કલૅમ્પ કરવો પડે છે.

• ઉત્પાદક દ્વારા નિયત મૂલ્યથી 25% ઓછું રીડિંગ દર્શાવે, તો તરત જ ઉત્પાદકનો સંપર્ક કરો.

• BT 30, BT 40, BT 50, SK 30, SK40, SK 50, CT 40, CT 50, HSK 40, HSK 50, HSK 63, HSK 80, HSK100 ટેપરમાં આ ગેજ ઉપલબ્ધ છે.

(સૂચના: દરરોજ કામ શરુ કરતા પૂર્વે, કલૅમ્પ ચેકની મદદથી સ્પિન્ડલના બળની તપાસ કરો.)

આપ મશીનની ઉત્પાદકતા વધારવા માંગતા હો, મશીનનો અનુત્પાદક સમય ઘટાડવા માંગતા હો, નિવારક જાળવણી (પ્રિવેન્ટિવ મેન્ટેનન્સ) કરાવવા માંગતા હો તથા પાર્ટનું ફિનિશિંગ સુધારવા માંગતા હો, તો કલૅમ્પ ચેક એક ઉત્તમ ઉપાય છે.

@@AUTHORINFO_V1@@