મેટ્રોલોજીમાં ગ્રૅનાઈટનું મહત્વ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

માપન માટેના સંદર્ભ ઉપકરણો જેમ કે સરફેસ પ્લેટ, માપન પ્રિઝમ અને માપવા માટેના અન્ય સહાયક ઉપકરણોમાં ઉપયોગ માટે ગ્રેનાઇટ આદર્શ છે. પ્રિસિજન સપાટીના માપન માટેના સંદર્ભ તરીકે સ્ટીલ અથવા કાસ્ટ આયર્ન કરતા ગ્રૅનાઇટ વધુ સારું છે. ગ્રૅનાઈટ ઉત્પાદનોના વિકાસમાં આવતા પડકારોની સાથે, આ લેખ ગ્રૅનાઇટ માપન ઉપકરણોનો ઉપયોગ અને તેની દેખભાળ વિશેની માહિતી દાખલા સાથે પ્રદાન કરે છે

ગ્રૅનાઈટ એક અત્યંત કઠણ, ક્રિસ્ટલ રચનાવાળું, સ્ફટિકીય, કુદરતી અગ્નિઅસ ખડકમાંથી તૈયાર થયેલ, મુખ્યત્વે ક્વાર્ટઝ અને ફેલસ્પાર માંથી બનેલો પત્થર હોય છે. મેટ્રોલોજીના કામોમાં આ પત્થરનો કયો ગ્રેડ ઉપયોગમાં લેવો એ નિર્ધારિત કરવામાં આવેલ હોતું નથી. આ પત્થરમાં ઘણા અલગ અલગ ખનિજો સમાવિષ્ટ હોવાથી, તેમાં અનેક રંગો હોવાનું જોવા મળે છે, તેમજ તેની ઘનતા પણ અલગ અલગ હોવાને કારણે માપનના કામમાં પણ આ પત્થરની ઉપયોગિતા પર તેનો પ્રભાવ પડે છે. એમાં કાળા રંગનો પત્થર સૌથી સારો માનવામાં આવે છે. તે સાથે સાથે રાખોડી અને લીલા રંગના પથ્થર પણ એટલા જ સારા હોઈ શકે છે. ઉપયોગ કરતાં પૂર્વે કાળા રંગ સિવાયના અન્ય તમામ પત્થરોની ચકાસણી કરીને તેના ગુણધર્મો તપાસવા જરૂરી હોય છે. સરફેસ પ્લેટ, માપણી માટેનું પ્રિઝમ એવા માપણી માટેના સંદર્ભ ઉપકરણમાં અને માપણી કરવા માટેના અન્ય સહાયક સાધનોમાં વાપરવા માટે ગ્રૅનાઈટ અનેક કારણોને લીધે આદર્શ છે.

પ્રિસિજન સપાટી માપન માટે સંદર્ભ તરીકે સ્ટીલ અથવા કાસ્ટ આર્યન કરતાં ગ્રૅનાઈટ વધુ ઉપયોગી સાબિત થતું હોય છે. એના કારણો નીચે મુજબ છે:

પ્રિસિજન સપાટી માપન માટે સંદર્ભ તરીકે સ્ટીલ અથવા કાસ્ટ આર્યન કરતાં ગ્રૅનાઈટ વધુ ઉપયોગી સાબિત થતું હોય છે. એના કારણો નીચે મુજબ છે:

• રાસાયણિક પ્રતિકાર શક્તિને કારણે તેને કાટ લાગતો નથી અથવા તેનું ખવાણ થતું નથી અને તે કારણે એની દેખભાળ રાખવી સહેલી અને સરળ હોય છે.

• ઉષ્ણતા પ્રસરણનો ગુણાંક (હીટ એક્સ્પાન્શન કોઇફિશન્ટ) ઓછો હોવાને કારણે તે વાંકુ-ચૂકું (વૉર્પ) થતું નથી.

ગ્રૅનાઈટ અને કાસ્ટ આયર્નના ઊષ્ણતા પ્રસરણનો ગુણાંક

કાળો : 2.2 K-1,

હસન ગ્રીન : 3.3 K-1,

કાસ્ટ આયર્ન: 10-12.5 K-1

• આવરદા લાંબી હોય છે.

• સપાટી લીસી હોવાને લીધે કાર્યવસ્તુનું હલનચલન સહજ થઈ જાય.

• અચુમ્બકીય (નૉન - મૅગ્નેટિક) છે.

• તેની છિદ્રાળુતા (પોરૉસિટી) ઓછી છે (ફક્ત માપનની શ્રેણીમાં) એટલે તે સહેલાઈથી વાંકુ ચૂકું થતું નથી અથવા તેના પર ડાઘ પડતા નથી.

• કાસ્ટ આયર્ન કરતા એનો કંપન પ્રતિકાર વધુ હોય છે.

• અધિક ચોકસાઈથી તેને ફિનિશ કરી શકાય છે.

• ઉપયોગ કરતી વખતે જો તેની સપાટી પર ઘસરકો/સ્ક્રેચ પડે, તો તે પ્રતિક્રિયાશીલ ટેકરો બનાવતું નથી. જો સ્ટીલ પર સ્ક્રેચ પડે, તો સ્ક્રેચની બાજુનું મટિરિયલ બહાર ધકેલવામાં આવે છે અને એક ટેકરો રચાય છે. જો એ ટેકરો મોટો હોય તો, સ્ટીલ પ્લેટની સપાટી ફરીથી ફિનિશ કરવી પડે છે.

• ગ્રૅનાઈટની સંરચનામાં મોટા કણો હોય છે, જે ફકત તૂટી જાય છે અને બહાર ફેંકાય છે. સમતલતા (ફ્લેટનેસ) પર એનો કોઈ પ્રભાવ પડતો નથી. (કાર્યવસ્તુની તુલનામાં ઘસરકાનો આકાર નાનો હોય તો).

• કાસ્ટ આયર્ન કરતાં અડધી કિંમતમાં મળે છે.

• કાસ્ટ આયર્ન વાપરતી વખતે આકાર એક પ્રતિબંધક સાબિત થઈ શકે છે, કેમકે કોઈપણ કાર્ય માટે કાસ્ટ આયર્નનું સફળતાપૂર્વક કાસ્ટિંગ કરવામાં આકાર અને ફિનિશિંગની દ્રષ્ટીએ ખર્ચની પણ સીમા હોય છે.

ગ્રૅનાઈટ ઉત્પાદનનાં વિકાસમાં પડકારો

ગ્રૅનાઈટ ઉત્પાદનનાં વિકાસમાં પડકારો

અગાઉ અમારા તમામ માપન ઉપકરણો કાસ્ટ આયર્નમાંથી બનાવવામાં આવતા હતા. આ ઉદ્યોગ જેમ જેમ વિકસિત થવા લાગ્યો અને અચૂક ચોકસાઈવાળા યંત્રભાગોની માગણી વધવા લાગી, તેમ તેમ કાસ્ટ આયર્નનો ઉષ્ણતા પ્રસરણ ગુણાંક ઉચ્ચ હોવાના ગેરફાયદા/નુકસાન હવે સ્પષ્ટ પણે દર્શાવા લાગ્યા હતા. ગ્રાહકોને કામમાં અત્યંત ચોકસાઈ જોઈતી હતી, એટલે જ અમે ગ્રૅનાઈટ વાપરવાની શરૂઆત કરી. ઉચ્ચ ચોકસાઈ વાળી ગ્રૅનાઈટની સપાટ પ્લેટ નિયંત્રિત તાપમાને ઉપકરણ અને ગેજ, બન્નેના કૅલિબ્રેશન માટે ઉત્તમ હોય છે.

80 ના દાયકાની શરૂઆતમાં, વિકસિત દેશોમાં ગ્રૅનાઈટનો ઉપયોગ કરવામાં આવતો હતો. ગ્રૅનાઈટનો ઉષ્ણતા પ્રસરણ ગુણાંક, કાસ્ટ આયર્નની તુલનામાં ઓછો હોવાને કારણે તે એક સ્થાયી (સ્ટેબલ) મટિરિયલ ગણાતું હતું, તેમજ તે ઓછું ખર્ચાળ હતું. દક્ષિણ ભારતમાં દખ્ખનનો પઠાર વિશ્વમાં અત્યંત ઉચ્ચ દરજ્જાનો ગ્રૅનાઈટ મબલખ પ્રમાણમાં મેળવવા માટેનો ઉત્કૃષ્ટ સ્ત્રોત ગણવામાં આવે છે. ગિંડી મશીન ટૂલ્સ (GMT) કંપનીએ આવી એક ખાણ ખરીદવાનો નિર્ણય કર્યો અને હોસૂરનાં SIPCOT ઔદ્યોગિક કૉમ્પ્લેક્સમા કારખાનું ઊભું કરવા માટે ભાડા ઉપર જમીન પણ લઈ લીધી.

ખાણમાંથી પથ્થરો ખોદીને બહાર કાઢવા, તે એક અલગ જ કથા છે. આ ખાણો દુર્ગમ, ડુંગરાળ પ્રદેશમાં હતી અને ત્યાં જંગલી પ્રાણીઓ અને ચોરોનો અતિશય ત્રાસ હતો. જેનું ઉત્ખનન થવાનું છે એ પથ્થર મેટ્રોલૉજી ગ્રેડનો છે કે નહિ, તે નિશ્ચિત કરવા અમારા કર્મચારીઓને કાચા પથ્થરોની ચકાસણી કરવા માટે ખાણોમાં પણ જવું પડતું. સાર્વજનિક પરિવહનની ઉચિત સુવિધાનો અભાવ હોવાને કારણે, એમને અનેક સમસ્યાઓનો સમાનો કરવો પડતો હતો. ક્યારેક તો નજીકના બસ સ્ટોપથી ખાણ સુધી ચાલતા પણ જવું પડતું. પણ એ પછી હજી એક અડચણ ઊભી થઈ. બાંધકામ ઉદ્યોગમાં ગ્રૅનાઈટનું મૂલ્ય ધ્યાનમાં લઈ, રાજ્ય સરકારે તમામ ખાણોને પોતાના કબજા હેઠળ લઈ લીધી, એટલે ગ્રૅનાઈટની ઉપલબ્ધતા હજી વધુ મુશ્કેલ બની.

80 ના દાયકાની શરૂઆતમાં, ગ્રૅનાઈટ કાપવા માટે કામગાર હથોડા અને લોખંડી છીણી દ્વારા ગ્રૅનાઈટમાં અનેક છિદ્ર પાડી અને તેમાં લાકડાના ફાચર નાખી અને તેના ઉપર પાણી રેડતા. અમુક સમય પછી લાકડું ફૂલી જવાને કારણે પત્થર તૂટી જતો. વિસ્ફોટો દ્વારા પત્થરોમાં છિદ્રો કરવા, એ પણ પત્થર કાપવાનો એક માર્ગ હતો. પરંતુ આ પદ્ધતિમાં પત્થરોમાં આંતરિક ચીરા પણ પડી જતા, જે શરૂઆતમાં તો નહિ પણ ફિનિશિંગ વખતે સ્પષ્ટ રૂપે દેખાતા, જે કારણે તૈયાર કરવામાં આવેલી પ્લેટ નકારાતી/રિજેક્ટ થતી. આ એક મોટામાં મોટી સમસ્યા હતી અને એ કારણે અંતિમ કિંમત ખૂબ વધી જતી અને પ્લેટ મોંઘી પડતી.

ઘણા પરીક્ષણો અને કસોટીઓ બાદ અમે ડાયમંડ સૉ (હિરાની કરવત/આરી) વાપરવાનું નક્કી કર્યું. એ વાપરવાથી પત્થરોમાં કોઈ જાતની આંતરિક તિરાડ પડતી નથી અને બગાડ ઓછો થાય છે. જો ખૂબ ઉંડાઈમાં કામ કરવાનું હોય તો વાયર કટિંગને પ્રાથમિકતા આપવામાં આવે છે.

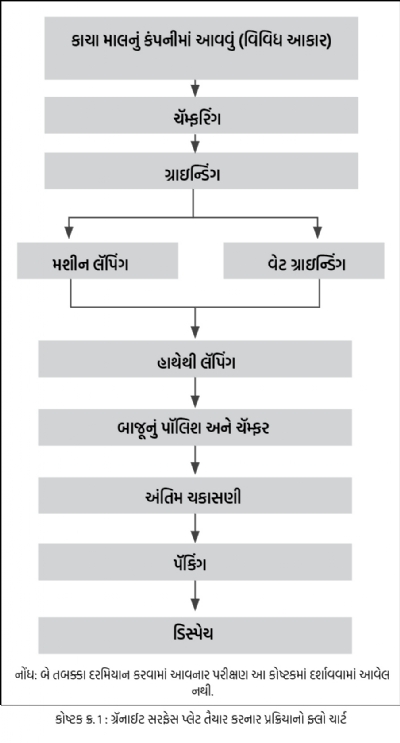

ગ્રૅનાઈટ ખરીદી કર્યા બાદ, એને લૅપ કરવા માટે હાથેથી લૅપિંગ કરવામાં નિષ્ણાત હોય તેવા કારીગરોની એક ટીમ તૈયાર કરવી પડી. પરંતુ આ કાર્ય અત્યંત કષ્ટદાયક અને કઠોર પરિશ્રમ માગી લે છે. પ્લેટની સપાટીને લૅપિંગ કરવામાં સંપૂર્ણ દિવસ જતો. પ્લેટ સુકાઈ જાય તેની રાહ જોવી પડતી. દરેક તબક્કે પરીક્ષણ કર્યા પૂર્વે સપાટી આસપાસના વાતાવરણના તાપમાને હોય એ જરૂરી છે. ટૂંકમાં કહી શકાય કે કામમાં અનેક અડચણો ઉદ્દભવતી હતી. આજે લૅપિંગ મશીન વાપરીને 5 માઈક્રોમીટર સુધીની સમતલતા મેળવી શકાય છે, પરંતુ એનાથી પણ વધુ ચોકસાઈ/અચૂકતા માત્ર મૅન્યુઅલી કામ કરીને જ મેળવી શકાય છે.

આ પ્રમાણે 'હાય ટેક' ઍપ્લિકેશન માટે જરૂરી અત્યંત ઉચ્ચ ચોકસાઈ/અચૂકતા હોય તેવા ઉત્પાદન મૅન્યુઅલી, 'નો ટેક' નૈસર્ગિક શક્તિ અને સંવેદનશીલતા વાપરીને વિકસિત કરવામાં આવ્યા.

વિશ્વસનીય તપાસણી પ્રયોગશાળા સ્થાપિત કરવી એ હવે પછીનું લક્ષ્ય હતું. એક બાબતનું ધ્યાન રાખો કે આ 80 ના દશકમાં થતું હતું. પ્રયોગશાળા માટેના ચોકસાઇવાળા દરેક ઉપકરણ આયાત કરવા પડતા હતા અને એ વખતે આયાત શુલ્ક (ઈમ્પોર્ટ ડ્યૂટી) 300% હતું. એટલે એ વખતે અમારા આર્થિક બજેટમાં મોટા ગાબડા પડ્યા હતાં.

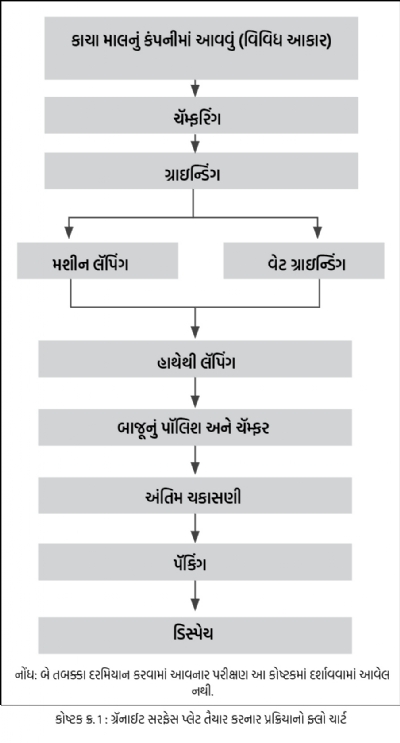

પ્રિસિજન ગ્રૅનાઈટ ઉત્પાદનો બનાવવા માટે ખાણોમાં ચોક્કસ પત્થર પસંદ કર્યા બાદ, તેને યોગ્ય પ્રકારે કાપ્યા પછી બહાર કાઢવો, તેનું લૅપિંગ, ડ્રિલિંગ, ઇન્સર્ટ બૉન્ડિંગ, પૅકિંગ અને ડિસ્પૅચ કરવા સુધી અનેક સમસ્યાઓનો સામનો કરવો પડતો હતો. ઘણી વખત તો અમારે અમારા ઉત્પાદનની જરૂરિયાતો અનુસાર મશીન બનાવવા પડ્યા હતા. ઉદાહરણ તરીકે, શરૂઆતમાં અમે ગ્રૅનાઈટમાં ઇન્સર્ટ માટે ડ્રિલ કરતી વખતે રેડિયલ ડ્રિલિંગ મશીન વાપરતા હતા. સમય જતા ગ્રાહકોએ એવી માંગણી કરી, કે એમને હવે થ્રેડેડ ઇન્સર્ટમાં વધુ ચોકસાઈની જરૂર છે. અમે ડ્રિલિંગ માટે શીતક તરીકે પાણી વાપરીએ છીએ. એવું મશીન સહેલાઈથી ઉપલબ્ધ ન હતું. એટલે અમે એક ગ્રૅનાઈટ ગૅન્ટ્રી સંરચનાનું (ચિત્ર ક્ર. 7) નિર્માણ કર્યું અને તેના પર એચ.એમ.ટી. ડ્રિલિંગ હેડ બેસાડ્યું. હવે અમે ઇન્સર્ટ પર 50 માઈક્રોમીટર પીચની અચૂકતા/ચોકસાઈ મેળવી શકીએ છીએ, તેમજ માંગણી અનુસાર એના કરતાં પણ વધુ ચોકસાઈ મેળવી શકીએ છીએ.

ચળકાટ અને તેનાથી થતી માપનની સમસ્યાઓ ટાળવા માટે, પ્રિસિજન ગ્રૅનાઇટની સપાટી ક્યારેય પૉલિશ કરવામાં આવતી નથી.

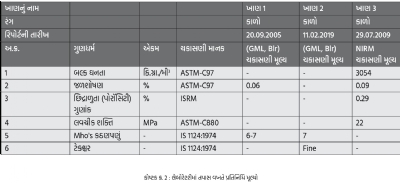

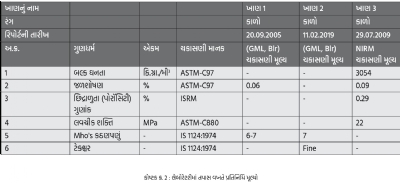

અમારી પાસે હવે ગ્રૅનાઇટનાં અનેક સ્ત્રોત છે. દરેક વખતે જ્યારે અમે નવી ખાણોમાંથી મેળવેલ ગ્રૅનાઇટ વાપરીએ છીએ, ત્યારે NABL માન્યતા પ્રાપ્ત લૅબોરેટરીમાં એનું પરીક્ષણ કરીયે છે. કોષ્ટક ક્ર. 2 માં લાક્ષણિક પરિણામો દર્શાવ્યા છે.

માપન સાધનોનું પરીક્ષણ

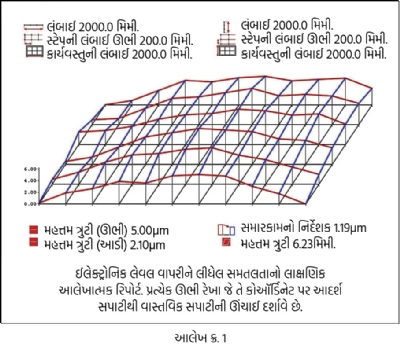

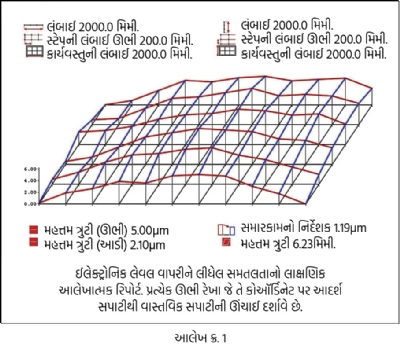

પરિમાણીય (ડાયમેન્શનલ) મેટ્રોલોજી ઉપકરણો પ્રમાણિત કરવા માટે ઘણાં યાંત્રિકી અને ઈલેક્ટ્રોનિક ગેજ છે. શરૂઆતના સમયમાં અમે ઑપ્ટિકલ ગેજ પણ વાપર્યા હતા. (ઉદાહરણ તરીકે, સ્ટ્રેટનેસ માનકીકરણ માટે ઑટોકૉલિમીટર). જો કે આ માટે પરીક્ષણ કરનાર વ્યક્તિ અત્યંત કુશળ હોવી અનિવાર્ય છે. 80 નાં દશકનાં ઉત્તરાર્ધમાં સમતલતાના માપન માટે ઈલેક્ટ્રોનિક લેવલ ઉપકરણો વાપરવાની શરૂઆત થઈ. તે ઉપકરણો બેસાડવા અને તેમની દેખભાળ કરવી એ અમારા માટે એક અલગ પ્રકારનો પડકાર હતો. કેમકે એ વખતે ભારતમાં કોઈને પણ આ પ્રકારના ઈલેક્ટ્રોનિક ઉપકરણોની જાણકારી ન હતી. મૅન્યુઅલ પરીક્ષણમાં, પ્લેટની સપાટી પર પેન્સિલથી ગ્રિડ દોરવું પડે છે અને તેના દરેક ભાગો પર સ્પિરિટ લેવલને કાળજીપૂર્વક સ્લાઇડ કરીને લેવલનું ટેબલ હાથથી બનાવવું પડે છે. (આલેખ ક્ર. 1)

ગ્રાહકોની જરૂરિયાતો પૂરી કરવાનાં માર્ગમાં ટેક્નો-કૉમર્શિયલ પડકારો

ઉદાહરણ 1

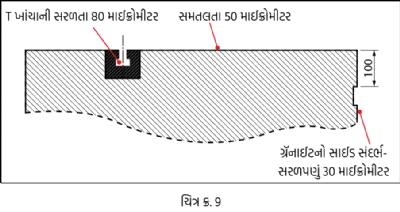

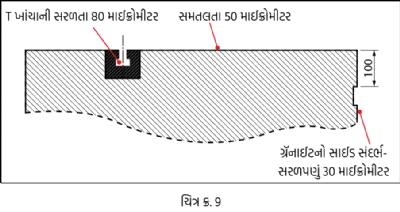

એક ગ્રાહક માટે અમે 12 મીટર લાંબી T ખાંચ (સ્લૉટ) વાળી 12 મીટર x 1.5 મીટર આકારની એક પ્લેટ બનાવી હતી. T સ્લૉટની સરળતા 150 માઈક્રોમીટર/12 મીટર લંબાઈ માટે આપવાનું કબૂલ કરાયું હતું અને અમે 80 માઈક્રોમીટર સરળતા આપી શક્યા હતા! T સ્લૉટ ઇન્સર્ટ સંરેખિત (અલાઇન) કરવા માટે, સંદર્ભ રૂપે પ્લેટની ઉપરની સપાટી પરથી 100 મિમી. અંતર પર પ્લેટની એક બાજૂએ (સાઈડ) એક ગ્રૂવ બનાવવામાં આવી. પ્લેટની લંબાઈ પર આ 100 મિમી. સપાટીની સરળતાની ચોકસાઈ 30 માઈક્રોમીટર/12 મીટર હતી અને T સ્લૉટની ચોકસાઈ 12મીટરની લંબાઈ પર 80 માઈક્રોમીટર હતી. જુઓ ચિત્ર ક્ર. 9.

આ આકારનો એક પથ્થર, ખાણમાં પત્થરની એક સારી નસમાંથી કાપીને કાઢવા ત્રણ વાર પ્રયત્ન કરવામાં આવ્યા, ત્યાર બાદ જ સફળતા મળી. 30 ટન વજનની પ્લેટ ખાણમાંથી કાઢીને કારખાના સુધી લાવવી, અનલોડ કરવી, યોગ્ય સ્થાને મૂકવી, અને સ્પેસિફિકેશન પ્રમાણે ફિનિશ કરવી, એ દરેક કામ એક પડકાર રૂપ હતું. એમાં પણ ચકાસણી પ્રક્રિયા માટે અમારે પ્લેટની આસપાસ એક નિયંત્રિત વાતાવરણ તૈયાર કરવું પડ્યુ હતું. ત્યાર બાદ એ પ્લેટ પૅક કરવી, લોડ કરવી, અને ઘાટમાંથી ટ્રાન્સપોર્ટ કરીને ગ્રાહકને ત્યાં પહોંચાડવી, ફરી ત્યાં પહોંચી અનલોડ કરવી, અનપૅક કરવી અને ત્યાં તેની કામગીરી સફળતાપૂર્વક પાર પાડવી. આ તમામ કાર્યો ધારીએ તેટલા સહેલા નથી હોતા.

આ આકારનો એક પથ્થર, ખાણમાં પત્થરની એક સારી નસમાંથી કાપીને કાઢવા ત્રણ વાર પ્રયત્ન કરવામાં આવ્યા, ત્યાર બાદ જ સફળતા મળી. 30 ટન વજનની પ્લેટ ખાણમાંથી કાઢીને કારખાના સુધી લાવવી, અનલોડ કરવી, યોગ્ય સ્થાને મૂકવી, અને સ્પેસિફિકેશન પ્રમાણે ફિનિશ કરવી, એ દરેક કામ એક પડકાર રૂપ હતું. એમાં પણ ચકાસણી પ્રક્રિયા માટે અમારે પ્લેટની આસપાસ એક નિયંત્રિત વાતાવરણ તૈયાર કરવું પડ્યુ હતું. ત્યાર બાદ એ પ્લેટ પૅક કરવી, લોડ કરવી, અને ઘાટમાંથી ટ્રાન્સપોર્ટ કરીને ગ્રાહકને ત્યાં પહોંચાડવી, ફરી ત્યાં પહોંચી અનલોડ કરવી, અનપૅક કરવી અને ત્યાં તેની કામગીરી સફળતાપૂર્વક પાર પાડવી. આ તમામ કાર્યો ધારીએ તેટલા સહેલા નથી હોતા.

ઉદાહરણ 2

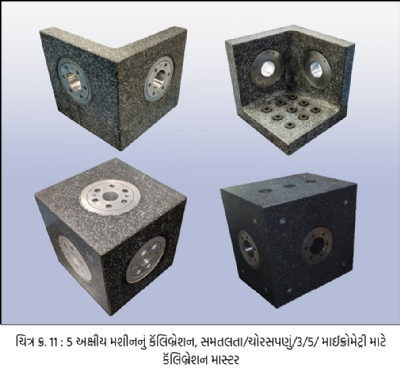

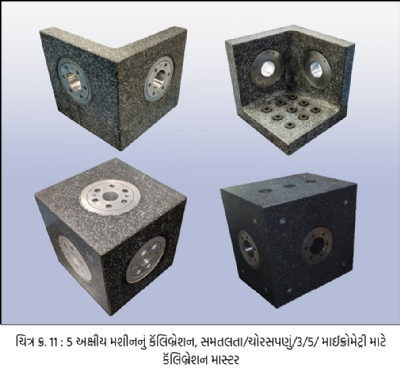

5 અક્ષીય મશીન કૅલિબ્રેટ કરવા માટે સરફેસ પ્લેટ

ઉચ્ચ ગ્રેડની ચોકસાઈ હોય તે યંત્રભાગોના ઉત્પાદન માટે બહુઅક્ષીય મશીનનો ઉપયોગ કરવાનું ચલણ વધી રહ્યું છે. આ મશીન સ્થિર તાપમાને રાખવામાં આવે છે. એક વાર મશીન ઇન્સ્ટૉલ થઈ જાય પછી ઉત્પાદક દ્વારા મશીન પર 'ઝીરો' સેટિંગ કરી દેવામાં આવે છે. ઉપયોગમાં લીધા પછી ફરી મશીનનું સેટિંગ શૂન્ય પર લાવવા માટે મશીન ઉત્પાદક પર નિર્ભર રહેવું પડતું હતું, કેમકે કોઈપણ કૅલિબ્રેશન પ્રયોગશાળા 5 અક્ષીય મશીનના કૅલિબ્રેશન માટે હજી સુધી સજ્જ ન હતી. એ અત્યંત મોંઘી પ્રક્રિયા હતી. અને જો એ સુવિધા ન હોય તો ઉત્પાદક ઉપર નિર્ભર રહેવા સિવાય બીજો કોઈ વિકલ્પ ન હતો, જેને કારણે ખર્ચાનો ભાર વધતો જ હતો.

એક ગ્રાહકે અમને કૅલિબ્રેશન માસ્ટર (ચિત્ર ક્ર. 11) વિકસિત કરવા વિનંતી કરી અને અમે એ કરવામાં સફળ થયા.

ઉદાહરણ 3

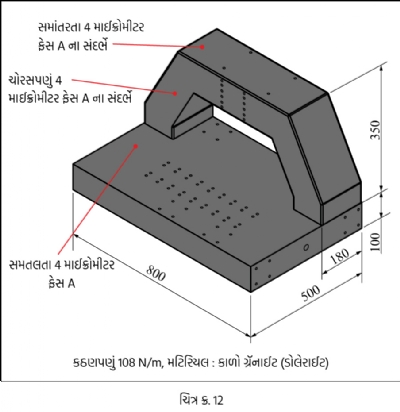

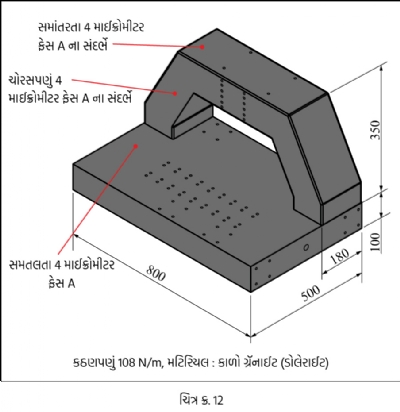

ગ્રાહકોનો પ્રતિસાદ એટલે એમના દ્વારા મોકલવામાં આવેલ પ્રશંસા પત્રો. મે. નૅનોટૉમ ટેકનૉલૉજી પ્રા.લિ., બંગળુરુ, એ અમારા એક ગ્રાહક છે. એમણે નૅનો મિલિંગ મશીન માટે ગ્રૅનાઈટ બેસ અને ગૅન્ટ્રી ખરીદી હતી. નૅનોટૉમ ટેકનૉલૉજીના સતીષકુમારે અમને જણાવ્યું કે “ગ્રૅનાઈટ બેસ અને કૉલમ, બન્નેનું સ્ટિફનેસ અમારા ગ્રાહકોની અપેક્ષા અનુસાર જ હતું, તેમજ પસંદ કરેલ ગ્રૅનાઈટની ગુણવત્તા અને ગુણધર્મો પણ માનકો અનુસાર જ હતા. અમેરિકાના અમારા ગ્રાહકો પણ અમારા ગ્રૅનાઈટની સ્ટિફનેસ અંગે ખૂબ ખુશ છે અને એમને સંતોષ છે.”

આમ અપેક્ષિત ફ્રેમ સ્ટિફનેસવાળા ગ્રૅનાઈટ બેસ અને કૉલમ (ચિત્ર ક્ર. 12) મળવાને કારણે ગ્રાહકો અત્યંત ખુશ હતા.

ગ્રૅનાઈટ માપક ઉત્પાદનોનો ઉપયોગ અને કાળજી

1. ઇન્સ્ટૉલેશન દરમિયાન પ્લેટને યોગ્ય આધાર આપો. સરફેસ પ્લેટ બાબતે, લેવલિંગ સ્ક્રૂ સાથે એક સ્ટૅન્ડ પણ આપવામાં આવે છે. સરફેસ પ્લેટને, પ્લેટના છેડેથી લંબાઈના 20% અંદર 3 બિંદુ પર આધાર આપવો હિતાવહ હોય છે. જેમાંથી બે આધાર પ્લેટની લાંબી બાજૂથી પહોળાઈના 20 % અંદર અને ત્રીજો આધાર મધ્યભાગમાં હોવો જોઈએ. ઉત્પાદન દરમિયાન આ જ આધાર બિંદુ વાપરવામાં

આવે છે.

2. પ્લેટ વાપરતા પહેલા પ્લેટને તેની આસપાસના વાતાવરણના તાપમાને આવવા માટે ઓછામાં ઓછો અડધો કલાક જેટલો સમય આપો. ઉદાહરણ રૂપે ટૂલ રૂમમાં, વાતાનુકૂલનની યંત્રણા સતત ચાલુ રાખવી યોગ્ય ન ગણાય. ક્યારેક ક્યારેક તે બંધ કરવી પડે છે. તે ચાલુ કર્યા બાદ પ્લેટના સંપૂર્ણ ક્રૉસ સેક્શનમાં એક સરખું સ્થિર તાપમાન થવું અત્યંત જરૂરી છે.

3. ઉત્પાદને સ્વચ્છ રાખો. દિવસમાં ઓછામાં ઓછા બે વાર સાબુવાળા પાણીથી ધોઈ લો, સાફ કરો. ઉત્કૃષ્ટ પરિણામો મેળવવા માટે સાફસફાઈ બાદ સુકાવા માટે અને આસપાસના તાપમાન સુધી પહોંચવા માટે પૂરતો સમય આપો. માપવા માટે જરૂરી વસ્તુઓ સિવાય ઉત્પાદન પર અન્ય કોઈપણ ચીજ વસ્તુઓ, જેમ કે ચાનો કપ અથવા અન્ય ચીજ વસ્તુઓ ન મુકો.

4. સપાટી પર ચિપિંગ થવું એ નુકસાન હોવાનો સામાન્ય સંકેત છે. પ્લેટ જ્યારે વપરાશમાં ન હોય, ત્યારે હંમેશા તેની ઉપરની બાજૂ ઢાંકી રાખો. પ્લેટની સપાટીને સુરક્ષિત રાખવા માટે GMT લાકડાનું તૈયાર કવર આપી શકે છે. સામાન્ય રીતે, પ્લેટમાં ઘસારો પડવાનું મુખ્ય કારણ ઍબ્રેઝિવ ધૂળ હોય છે.

5. આપની પ્લેટ નિયમિતપણે કૅલિબ્રેટ કરો. પ્લેટની દેખભાળ કેવી રીતે કરાય છે અને તે કેટલી વપરાય છે, તેના પર કૅલિબ્રેશન કરવાનો સમયગાળો નિર્ભર હોય છે. જો પ્લેટ સ્થિર તાપમાને અને ધૂળ તથા કચરાથી સુરક્ષિત રાખવામાં આવી હોય, તો એ વધુ લાંબો સમય સેવા આપી શકે છે.

6. કૅલિબ્રેશન, એ ઍપ્લિકેશન પર નિર્ભર હોય છે. સાધારણ રીતે વર્ષમાં ઓછામાં ઓછા એક વાર તો સાધનો કૅલિબ્રેટ કરાવા જોઈએ એવી અમે ભલામણ કરીયે છે. કૅલિબ્રેશન કરવા ગ્રાહકે તેમના નિર્માતાઓને અથવા NABL પ્રમાણિત લૅબોરેટરીનો સંપર્ક સાધવો.

સહ -લેખક

વી. સેકર (જનરલ મૅનેજર, મેટ્રોલોજી વિભાગ, ગિંડી મશીન ટૂલ્સ લિ.)

ગ્રૅનાઈટ એક અત્યંત કઠણ, ક્રિસ્ટલ રચનાવાળું, સ્ફટિકીય, કુદરતી અગ્નિઅસ ખડકમાંથી તૈયાર થયેલ, મુખ્યત્વે ક્વાર્ટઝ અને ફેલસ્પાર માંથી બનેલો પત્થર હોય છે. મેટ્રોલોજીના કામોમાં આ પત્થરનો કયો ગ્રેડ ઉપયોગમાં લેવો એ નિર્ધારિત કરવામાં આવેલ હોતું નથી. આ પત્થરમાં ઘણા અલગ અલગ ખનિજો સમાવિષ્ટ હોવાથી, તેમાં અનેક રંગો હોવાનું જોવા મળે છે, તેમજ તેની ઘનતા પણ અલગ અલગ હોવાને કારણે માપનના કામમાં પણ આ પત્થરની ઉપયોગિતા પર તેનો પ્રભાવ પડે છે. એમાં કાળા રંગનો પત્થર સૌથી સારો માનવામાં આવે છે. તે સાથે સાથે રાખોડી અને લીલા રંગના પથ્થર પણ એટલા જ સારા હોઈ શકે છે. ઉપયોગ કરતાં પૂર્વે કાળા રંગ સિવાયના અન્ય તમામ પત્થરોની ચકાસણી કરીને તેના ગુણધર્મો તપાસવા જરૂરી હોય છે. સરફેસ પ્લેટ, માપણી માટેનું પ્રિઝમ એવા માપણી માટેના સંદર્ભ ઉપકરણમાં અને માપણી કરવા માટેના અન્ય સહાયક સાધનોમાં વાપરવા માટે ગ્રૅનાઈટ અનેક કારણોને લીધે આદર્શ છે.

• રાસાયણિક પ્રતિકાર શક્તિને કારણે તેને કાટ લાગતો નથી અથવા તેનું ખવાણ થતું નથી અને તે કારણે એની દેખભાળ રાખવી સહેલી અને સરળ હોય છે.

• ઉષ્ણતા પ્રસરણનો ગુણાંક (હીટ એક્સ્પાન્શન કોઇફિશન્ટ) ઓછો હોવાને કારણે તે વાંકુ-ચૂકું (વૉર્પ) થતું નથી.

ગ્રૅનાઈટ અને કાસ્ટ આયર્નના ઊષ્ણતા પ્રસરણનો ગુણાંક

કાળો : 2.2 K-1,

હસન ગ્રીન : 3.3 K-1,

કાસ્ટ આયર્ન: 10-12.5 K-1

• આવરદા લાંબી હોય છે.

• સપાટી લીસી હોવાને લીધે કાર્યવસ્તુનું હલનચલન સહજ થઈ જાય.

• અચુમ્બકીય (નૉન - મૅગ્નેટિક) છે.

• તેની છિદ્રાળુતા (પોરૉસિટી) ઓછી છે (ફક્ત માપનની શ્રેણીમાં) એટલે તે સહેલાઈથી વાંકુ ચૂકું થતું નથી અથવા તેના પર ડાઘ પડતા નથી.

• કાસ્ટ આયર્ન કરતા એનો કંપન પ્રતિકાર વધુ હોય છે.

• અધિક ચોકસાઈથી તેને ફિનિશ કરી શકાય છે.

• ઉપયોગ કરતી વખતે જો તેની સપાટી પર ઘસરકો/સ્ક્રેચ પડે, તો તે પ્રતિક્રિયાશીલ ટેકરો બનાવતું નથી. જો સ્ટીલ પર સ્ક્રેચ પડે, તો સ્ક્રેચની બાજુનું મટિરિયલ બહાર ધકેલવામાં આવે છે અને એક ટેકરો રચાય છે. જો એ ટેકરો મોટો હોય તો, સ્ટીલ પ્લેટની સપાટી ફરીથી ફિનિશ કરવી પડે છે.

• ગ્રૅનાઈટની સંરચનામાં મોટા કણો હોય છે, જે ફકત તૂટી જાય છે અને બહાર ફેંકાય છે. સમતલતા (ફ્લેટનેસ) પર એનો કોઈ પ્રભાવ પડતો નથી. (કાર્યવસ્તુની તુલનામાં ઘસરકાનો આકાર નાનો હોય તો).

• કાસ્ટ આયર્ન કરતાં અડધી કિંમતમાં મળે છે.

• કાસ્ટ આયર્ન વાપરતી વખતે આકાર એક પ્રતિબંધક સાબિત થઈ શકે છે, કેમકે કોઈપણ કાર્ય માટે કાસ્ટ આયર્નનું સફળતાપૂર્વક કાસ્ટિંગ કરવામાં આકાર અને ફિનિશિંગની દ્રષ્ટીએ ખર્ચની પણ સીમા હોય છે.

અગાઉ અમારા તમામ માપન ઉપકરણો કાસ્ટ આયર્નમાંથી બનાવવામાં આવતા હતા. આ ઉદ્યોગ જેમ જેમ વિકસિત થવા લાગ્યો અને અચૂક ચોકસાઈવાળા યંત્રભાગોની માગણી વધવા લાગી, તેમ તેમ કાસ્ટ આયર્નનો ઉષ્ણતા પ્રસરણ ગુણાંક ઉચ્ચ હોવાના ગેરફાયદા/નુકસાન હવે સ્પષ્ટ પણે દર્શાવા લાગ્યા હતા. ગ્રાહકોને કામમાં અત્યંત ચોકસાઈ જોઈતી હતી, એટલે જ અમે ગ્રૅનાઈટ વાપરવાની શરૂઆત કરી. ઉચ્ચ ચોકસાઈ વાળી ગ્રૅનાઈટની સપાટ પ્લેટ નિયંત્રિત તાપમાને ઉપકરણ અને ગેજ, બન્નેના કૅલિબ્રેશન માટે ઉત્તમ હોય છે.

80 ના દાયકાની શરૂઆતમાં, વિકસિત દેશોમાં ગ્રૅનાઈટનો ઉપયોગ કરવામાં આવતો હતો. ગ્રૅનાઈટનો ઉષ્ણતા પ્રસરણ ગુણાંક, કાસ્ટ આયર્નની તુલનામાં ઓછો હોવાને કારણે તે એક સ્થાયી (સ્ટેબલ) મટિરિયલ ગણાતું હતું, તેમજ તે ઓછું ખર્ચાળ હતું. દક્ષિણ ભારતમાં દખ્ખનનો પઠાર વિશ્વમાં અત્યંત ઉચ્ચ દરજ્જાનો ગ્રૅનાઈટ મબલખ પ્રમાણમાં મેળવવા માટેનો ઉત્કૃષ્ટ સ્ત્રોત ગણવામાં આવે છે. ગિંડી મશીન ટૂલ્સ (GMT) કંપનીએ આવી એક ખાણ ખરીદવાનો નિર્ણય કર્યો અને હોસૂરનાં SIPCOT ઔદ્યોગિક કૉમ્પ્લેક્સમા કારખાનું ઊભું કરવા માટે ભાડા ઉપર જમીન પણ લઈ લીધી.

ખાણમાંથી પથ્થરો ખોદીને બહાર કાઢવા, તે એક અલગ જ કથા છે. આ ખાણો દુર્ગમ, ડુંગરાળ પ્રદેશમાં હતી અને ત્યાં જંગલી પ્રાણીઓ અને ચોરોનો અતિશય ત્રાસ હતો. જેનું ઉત્ખનન થવાનું છે એ પથ્થર મેટ્રોલૉજી ગ્રેડનો છે કે નહિ, તે નિશ્ચિત કરવા અમારા કર્મચારીઓને કાચા પથ્થરોની ચકાસણી કરવા માટે ખાણોમાં પણ જવું પડતું. સાર્વજનિક પરિવહનની ઉચિત સુવિધાનો અભાવ હોવાને કારણે, એમને અનેક સમસ્યાઓનો સમાનો કરવો પડતો હતો. ક્યારેક તો નજીકના બસ સ્ટોપથી ખાણ સુધી ચાલતા પણ જવું પડતું. પણ એ પછી હજી એક અડચણ ઊભી થઈ. બાંધકામ ઉદ્યોગમાં ગ્રૅનાઈટનું મૂલ્ય ધ્યાનમાં લઈ, રાજ્ય સરકારે તમામ ખાણોને પોતાના કબજા હેઠળ લઈ લીધી, એટલે ગ્રૅનાઈટની ઉપલબ્ધતા હજી વધુ મુશ્કેલ બની.

80 ના દાયકાની શરૂઆતમાં, ગ્રૅનાઈટ કાપવા માટે કામગાર હથોડા અને લોખંડી છીણી દ્વારા ગ્રૅનાઈટમાં અનેક છિદ્ર પાડી અને તેમાં લાકડાના ફાચર નાખી અને તેના ઉપર પાણી રેડતા. અમુક સમય પછી લાકડું ફૂલી જવાને કારણે પત્થર તૂટી જતો. વિસ્ફોટો દ્વારા પત્થરોમાં છિદ્રો કરવા, એ પણ પત્થર કાપવાનો એક માર્ગ હતો. પરંતુ આ પદ્ધતિમાં પત્થરોમાં આંતરિક ચીરા પણ પડી જતા, જે શરૂઆતમાં તો નહિ પણ ફિનિશિંગ વખતે સ્પષ્ટ રૂપે દેખાતા, જે કારણે તૈયાર કરવામાં આવેલી પ્લેટ નકારાતી/રિજેક્ટ થતી. આ એક મોટામાં મોટી સમસ્યા હતી અને એ કારણે અંતિમ કિંમત ખૂબ વધી જતી અને પ્લેટ મોંઘી પડતી.

ઘણા પરીક્ષણો અને કસોટીઓ બાદ અમે ડાયમંડ સૉ (હિરાની કરવત/આરી) વાપરવાનું નક્કી કર્યું. એ વાપરવાથી પત્થરોમાં કોઈ જાતની આંતરિક તિરાડ પડતી નથી અને બગાડ ઓછો થાય છે. જો ખૂબ ઉંડાઈમાં કામ કરવાનું હોય તો વાયર કટિંગને પ્રાથમિકતા આપવામાં આવે છે.

ગ્રૅનાઈટ ખરીદી કર્યા બાદ, એને લૅપ કરવા માટે હાથેથી લૅપિંગ કરવામાં નિષ્ણાત હોય તેવા કારીગરોની એક ટીમ તૈયાર કરવી પડી. પરંતુ આ કાર્ય અત્યંત કષ્ટદાયક અને કઠોર પરિશ્રમ માગી લે છે. પ્લેટની સપાટીને લૅપિંગ કરવામાં સંપૂર્ણ દિવસ જતો. પ્લેટ સુકાઈ જાય તેની રાહ જોવી પડતી. દરેક તબક્કે પરીક્ષણ કર્યા પૂર્વે સપાટી આસપાસના વાતાવરણના તાપમાને હોય એ જરૂરી છે. ટૂંકમાં કહી શકાય કે કામમાં અનેક અડચણો ઉદ્દભવતી હતી. આજે લૅપિંગ મશીન વાપરીને 5 માઈક્રોમીટર સુધીની સમતલતા મેળવી શકાય છે, પરંતુ એનાથી પણ વધુ ચોકસાઈ/અચૂકતા માત્ર મૅન્યુઅલી કામ કરીને જ મેળવી શકાય છે.

આ પ્રમાણે 'હાય ટેક' ઍપ્લિકેશન માટે જરૂરી અત્યંત ઉચ્ચ ચોકસાઈ/અચૂકતા હોય તેવા ઉત્પાદન મૅન્યુઅલી, 'નો ટેક' નૈસર્ગિક શક્તિ અને સંવેદનશીલતા વાપરીને વિકસિત કરવામાં આવ્યા.

વિશ્વસનીય તપાસણી પ્રયોગશાળા સ્થાપિત કરવી એ હવે પછીનું લક્ષ્ય હતું. એક બાબતનું ધ્યાન રાખો કે આ 80 ના દશકમાં થતું હતું. પ્રયોગશાળા માટેના ચોકસાઇવાળા દરેક ઉપકરણ આયાત કરવા પડતા હતા અને એ વખતે આયાત શુલ્ક (ઈમ્પોર્ટ ડ્યૂટી) 300% હતું. એટલે એ વખતે અમારા આર્થિક બજેટમાં મોટા ગાબડા પડ્યા હતાં.

પ્રિસિજન ગ્રૅનાઈટ ઉત્પાદનો બનાવવા માટે ખાણોમાં ચોક્કસ પત્થર પસંદ કર્યા બાદ, તેને યોગ્ય પ્રકારે કાપ્યા પછી બહાર કાઢવો, તેનું લૅપિંગ, ડ્રિલિંગ, ઇન્સર્ટ બૉન્ડિંગ, પૅકિંગ અને ડિસ્પૅચ કરવા સુધી અનેક સમસ્યાઓનો સામનો કરવો પડતો હતો. ઘણી વખત તો અમારે અમારા ઉત્પાદનની જરૂરિયાતો અનુસાર મશીન બનાવવા પડ્યા હતા. ઉદાહરણ તરીકે, શરૂઆતમાં અમે ગ્રૅનાઈટમાં ઇન્સર્ટ માટે ડ્રિલ કરતી વખતે રેડિયલ ડ્રિલિંગ મશીન વાપરતા હતા. સમય જતા ગ્રાહકોએ એવી માંગણી કરી, કે એમને હવે થ્રેડેડ ઇન્સર્ટમાં વધુ ચોકસાઈની જરૂર છે. અમે ડ્રિલિંગ માટે શીતક તરીકે પાણી વાપરીએ છીએ. એવું મશીન સહેલાઈથી ઉપલબ્ધ ન હતું. એટલે અમે એક ગ્રૅનાઈટ ગૅન્ટ્રી સંરચનાનું (ચિત્ર ક્ર. 7) નિર્માણ કર્યું અને તેના પર એચ.એમ.ટી. ડ્રિલિંગ હેડ બેસાડ્યું. હવે અમે ઇન્સર્ટ પર 50 માઈક્રોમીટર પીચની અચૂકતા/ચોકસાઈ મેળવી શકીએ છીએ, તેમજ માંગણી અનુસાર એના કરતાં પણ વધુ ચોકસાઈ મેળવી શકીએ છીએ.

ચળકાટ અને તેનાથી થતી માપનની સમસ્યાઓ ટાળવા માટે, પ્રિસિજન ગ્રૅનાઇટની સપાટી ક્યારેય પૉલિશ કરવામાં આવતી નથી.

અમારી પાસે હવે ગ્રૅનાઇટનાં અનેક સ્ત્રોત છે. દરેક વખતે જ્યારે અમે નવી ખાણોમાંથી મેળવેલ ગ્રૅનાઇટ વાપરીએ છીએ, ત્યારે NABL માન્યતા પ્રાપ્ત લૅબોરેટરીમાં એનું પરીક્ષણ કરીયે છે. કોષ્ટક ક્ર. 2 માં લાક્ષણિક પરિણામો દર્શાવ્યા છે.

માપન સાધનોનું પરીક્ષણ

પરિમાણીય (ડાયમેન્શનલ) મેટ્રોલોજી ઉપકરણો પ્રમાણિત કરવા માટે ઘણાં યાંત્રિકી અને ઈલેક્ટ્રોનિક ગેજ છે. શરૂઆતના સમયમાં અમે ઑપ્ટિકલ ગેજ પણ વાપર્યા હતા. (ઉદાહરણ તરીકે, સ્ટ્રેટનેસ માનકીકરણ માટે ઑટોકૉલિમીટર). જો કે આ માટે પરીક્ષણ કરનાર વ્યક્તિ અત્યંત કુશળ હોવી અનિવાર્ય છે. 80 નાં દશકનાં ઉત્તરાર્ધમાં સમતલતાના માપન માટે ઈલેક્ટ્રોનિક લેવલ ઉપકરણો વાપરવાની શરૂઆત થઈ. તે ઉપકરણો બેસાડવા અને તેમની દેખભાળ કરવી એ અમારા માટે એક અલગ પ્રકારનો પડકાર હતો. કેમકે એ વખતે ભારતમાં કોઈને પણ આ પ્રકારના ઈલેક્ટ્રોનિક ઉપકરણોની જાણકારી ન હતી. મૅન્યુઅલ પરીક્ષણમાં, પ્લેટની સપાટી પર પેન્સિલથી ગ્રિડ દોરવું પડે છે અને તેના દરેક ભાગો પર સ્પિરિટ લેવલને કાળજીપૂર્વક સ્લાઇડ કરીને લેવલનું ટેબલ હાથથી બનાવવું પડે છે. (આલેખ ક્ર. 1)

ગ્રાહકોની જરૂરિયાતો પૂરી કરવાનાં માર્ગમાં ટેક્નો-કૉમર્શિયલ પડકારો

ઉદાહરણ 1

એક ગ્રાહક માટે અમે 12 મીટર લાંબી T ખાંચ (સ્લૉટ) વાળી 12 મીટર x 1.5 મીટર આકારની એક પ્લેટ બનાવી હતી. T સ્લૉટની સરળતા 150 માઈક્રોમીટર/12 મીટર લંબાઈ માટે આપવાનું કબૂલ કરાયું હતું અને અમે 80 માઈક્રોમીટર સરળતા આપી શક્યા હતા! T સ્લૉટ ઇન્સર્ટ સંરેખિત (અલાઇન) કરવા માટે, સંદર્ભ રૂપે પ્લેટની ઉપરની સપાટી પરથી 100 મિમી. અંતર પર પ્લેટની એક બાજૂએ (સાઈડ) એક ગ્રૂવ બનાવવામાં આવી. પ્લેટની લંબાઈ પર આ 100 મિમી. સપાટીની સરળતાની ચોકસાઈ 30 માઈક્રોમીટર/12 મીટર હતી અને T સ્લૉટની ચોકસાઈ 12મીટરની લંબાઈ પર 80 માઈક્રોમીટર હતી. જુઓ ચિત્ર ક્ર. 9.

ઉદાહરણ 2

5 અક્ષીય મશીન કૅલિબ્રેટ કરવા માટે સરફેસ પ્લેટ

ઉચ્ચ ગ્રેડની ચોકસાઈ હોય તે યંત્રભાગોના ઉત્પાદન માટે બહુઅક્ષીય મશીનનો ઉપયોગ કરવાનું ચલણ વધી રહ્યું છે. આ મશીન સ્થિર તાપમાને રાખવામાં આવે છે. એક વાર મશીન ઇન્સ્ટૉલ થઈ જાય પછી ઉત્પાદક દ્વારા મશીન પર 'ઝીરો' સેટિંગ કરી દેવામાં આવે છે. ઉપયોગમાં લીધા પછી ફરી મશીનનું સેટિંગ શૂન્ય પર લાવવા માટે મશીન ઉત્પાદક પર નિર્ભર રહેવું પડતું હતું, કેમકે કોઈપણ કૅલિબ્રેશન પ્રયોગશાળા 5 અક્ષીય મશીનના કૅલિબ્રેશન માટે હજી સુધી સજ્જ ન હતી. એ અત્યંત મોંઘી પ્રક્રિયા હતી. અને જો એ સુવિધા ન હોય તો ઉત્પાદક ઉપર નિર્ભર રહેવા સિવાય બીજો કોઈ વિકલ્પ ન હતો, જેને કારણે ખર્ચાનો ભાર વધતો જ હતો.

એક ગ્રાહકે અમને કૅલિબ્રેશન માસ્ટર (ચિત્ર ક્ર. 11) વિકસિત કરવા વિનંતી કરી અને અમે એ કરવામાં સફળ થયા.

ઉદાહરણ 3

ગ્રાહકોનો પ્રતિસાદ એટલે એમના દ્વારા મોકલવામાં આવેલ પ્રશંસા પત્રો. મે. નૅનોટૉમ ટેકનૉલૉજી પ્રા.લિ., બંગળુરુ, એ અમારા એક ગ્રાહક છે. એમણે નૅનો મિલિંગ મશીન માટે ગ્રૅનાઈટ બેસ અને ગૅન્ટ્રી ખરીદી હતી. નૅનોટૉમ ટેકનૉલૉજીના સતીષકુમારે અમને જણાવ્યું કે “ગ્રૅનાઈટ બેસ અને કૉલમ, બન્નેનું સ્ટિફનેસ અમારા ગ્રાહકોની અપેક્ષા અનુસાર જ હતું, તેમજ પસંદ કરેલ ગ્રૅનાઈટની ગુણવત્તા અને ગુણધર્મો પણ માનકો અનુસાર જ હતા. અમેરિકાના અમારા ગ્રાહકો પણ અમારા ગ્રૅનાઈટની સ્ટિફનેસ અંગે ખૂબ ખુશ છે અને એમને સંતોષ છે.”

આમ અપેક્ષિત ફ્રેમ સ્ટિફનેસવાળા ગ્રૅનાઈટ બેસ અને કૉલમ (ચિત્ર ક્ર. 12) મળવાને કારણે ગ્રાહકો અત્યંત ખુશ હતા.

ગ્રૅનાઈટ માપક ઉત્પાદનોનો ઉપયોગ અને કાળજી

1. ઇન્સ્ટૉલેશન દરમિયાન પ્લેટને યોગ્ય આધાર આપો. સરફેસ પ્લેટ બાબતે, લેવલિંગ સ્ક્રૂ સાથે એક સ્ટૅન્ડ પણ આપવામાં આવે છે. સરફેસ પ્લેટને, પ્લેટના છેડેથી લંબાઈના 20% અંદર 3 બિંદુ પર આધાર આપવો હિતાવહ હોય છે. જેમાંથી બે આધાર પ્લેટની લાંબી બાજૂથી પહોળાઈના 20 % અંદર અને ત્રીજો આધાર મધ્યભાગમાં હોવો જોઈએ. ઉત્પાદન દરમિયાન આ જ આધાર બિંદુ વાપરવામાં

આવે છે.

2. પ્લેટ વાપરતા પહેલા પ્લેટને તેની આસપાસના વાતાવરણના તાપમાને આવવા માટે ઓછામાં ઓછો અડધો કલાક જેટલો સમય આપો. ઉદાહરણ રૂપે ટૂલ રૂમમાં, વાતાનુકૂલનની યંત્રણા સતત ચાલુ રાખવી યોગ્ય ન ગણાય. ક્યારેક ક્યારેક તે બંધ કરવી પડે છે. તે ચાલુ કર્યા બાદ પ્લેટના સંપૂર્ણ ક્રૉસ સેક્શનમાં એક સરખું સ્થિર તાપમાન થવું અત્યંત જરૂરી છે.

3. ઉત્પાદને સ્વચ્છ રાખો. દિવસમાં ઓછામાં ઓછા બે વાર સાબુવાળા પાણીથી ધોઈ લો, સાફ કરો. ઉત્કૃષ્ટ પરિણામો મેળવવા માટે સાફસફાઈ બાદ સુકાવા માટે અને આસપાસના તાપમાન સુધી પહોંચવા માટે પૂરતો સમય આપો. માપવા માટે જરૂરી વસ્તુઓ સિવાય ઉત્પાદન પર અન્ય કોઈપણ ચીજ વસ્તુઓ, જેમ કે ચાનો કપ અથવા અન્ય ચીજ વસ્તુઓ ન મુકો.

4. સપાટી પર ચિપિંગ થવું એ નુકસાન હોવાનો સામાન્ય સંકેત છે. પ્લેટ જ્યારે વપરાશમાં ન હોય, ત્યારે હંમેશા તેની ઉપરની બાજૂ ઢાંકી રાખો. પ્લેટની સપાટીને સુરક્ષિત રાખવા માટે GMT લાકડાનું તૈયાર કવર આપી શકે છે. સામાન્ય રીતે, પ્લેટમાં ઘસારો પડવાનું મુખ્ય કારણ ઍબ્રેઝિવ ધૂળ હોય છે.

5. આપની પ્લેટ નિયમિતપણે કૅલિબ્રેટ કરો. પ્લેટની દેખભાળ કેવી રીતે કરાય છે અને તે કેટલી વપરાય છે, તેના પર કૅલિબ્રેશન કરવાનો સમયગાળો નિર્ભર હોય છે. જો પ્લેટ સ્થિર તાપમાને અને ધૂળ તથા કચરાથી સુરક્ષિત રાખવામાં આવી હોય, તો એ વધુ લાંબો સમય સેવા આપી શકે છે.

6. કૅલિબ્રેશન, એ ઍપ્લિકેશન પર નિર્ભર હોય છે. સાધારણ રીતે વર્ષમાં ઓછામાં ઓછા એક વાર તો સાધનો કૅલિબ્રેટ કરાવા જોઈએ એવી અમે ભલામણ કરીયે છે. કૅલિબ્રેશન કરવા ગ્રાહકે તેમના નિર્માતાઓને અથવા NABL પ્રમાણિત લૅબોરેટરીનો સંપર્ક સાધવો.

સહ -લેખક

વી. સેકર (જનરલ મૅનેજર, મેટ્રોલોજી વિભાગ, ગિંડી મશીન ટૂલ્સ લિ.)

@@AUTHORINFO_V1@@