રિયલ ટાઈમ SPC સાથે ઑનલાઈન ગેજિંગ સિસ્ટમ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

વૈશ્વિક સ્તરે ઉપકરણોના મૂળ ઉત્પાદક (OEM) પોતાની ક્ષમતા સુધારવા માટે તેમના પ્રથમ સ્તરના (ટિઅર 1) પુરવઠાકારો પાસેથી ઉચ્ચ ગુણવત્તા અને ખૂબ ઓછો તફાવત હોય તેવા ઉત્પાદનની અપેક્ષા કરતા હોય છે. પ્રથમ સ્તરના પુરવઠાકારો બીજા સ્તરના (ટિઅર 2)પુરવઠાકારો પાસેથી એ જ અપેક્ષા રાખતા હોય છે અને એ જ માગણી કરતા હોય છે.

વાહન ઉદ્યોગક્ષેત્રની ગુણવત્તા વ્યવસ્થાપન પ્રણાલી માટેનું ઇન્ટરનૅશનલ ઑટોમેટિવ ટાસ્ક ફોર્સ (IATF) 16949 એ ટેક્નિકલ સ્પેસિફિકેશન, આ ઉદ્યોગમાં સૌથી વધુ પ્રમાણમાં ઉપયોગમાં લેવાતું આંતરરાષ્ટ્રીય માનક બનેલ છે. એ કારણે વૈશ્વિક વાહન ઉદ્યોગ સપ્લાય ચેઈનમાંના અલગ અલગ મૂલ્યાંકન અને માનકન પ્રણાલીમાં સુચારુપણું સાધવામાં આવ્યું છે. ઉત્તમ ગુણવત્તા મેળવવાના પ્રમાણિક પ્રયાસ રૂપે, તમામ સ્તરોએ IATF 16949: 2016 ના કડક ધોરણોનું પાલન કરવા માટે પ્રયત્ન કરવાની જરૂર છે, અને હવેથી ફક્ત ISO/TS 16949:2009 પર જ સંતોષ માનવાનું બંધ કરી દેવું જોઈએ. IATF 16949:2016 માનકમાં ખાસ કરીને આંકડાકીય પ્રક્રિયા નિયંત્રણનો (SPC) ઉપયોગ કરવાનો આગ્રહ કરાતો હોય છે.

આ લેખમાં SPC નું મહત્ત્વ સમજાવવામાં આવ્યું છે. એના અમલ માટે લેવાના મૂળભૂત પગલાંની માહિતી પણ આમાં આપવામાં આવી છે અને ઉદ્યોગક્ષેત્રમાં જ્યાં રિયલ ટાઈમ SPC માટે ઑનલાઈન ગેજિંગ ટૂલ સફળતાપૂર્વક લાગુ કરેલ છે, ત્યાંના ઉદાહરણ આપી એમને થનારા વ્યવસાયિક ફાયદા પણ સમજાવવામાં આવ્યા છે.

વાહન ઉદ્યોગમાં ઉત્પાદકોને યંત્રણ કાર્યમાં નીચે વર્ણવેલ સમસ્યાઓનો સામનો કરવો પડતો હોય છે:

· ભૌમિતિક ટૉલરન્સ પ્રાપ્ત કરવામાં નિષ્ફળતા

· સપાટીની ગુણવત્તામાં સમસ્યા

· પિનહોલ, ઑક્સિડેશન, અપૂરતો યંત્રણ અલાઉન્સ

· અપૂર્ણ અથવા બાકી બચેલ યંત્રણ

· અસ્વીકૃત યંત્રભાગ અને સ્વીકૃત યંત્રભાગ ભેગા થવા

સમસ્યા પાછળના વિશિષ્ટ કારણો

· પ્રક્રિયા સેંટરિંગની ત્રુટીને કારણે વધુ સંખ્યામાં અસ્વીકૃતિ

· ખરાબ ગુણવત્તાનું કટિંગ ટૂલ વાપરવાથી ટૂલને ઘસારો ઝડપથી લાગે છે અને એ કારણે થનારું રિજેકશન

· ખોટી કર્તનગતિ/ફીડ અથવા ટૂલનો ઘસારો

· તૂટી ગયેલ ટૂલ. ઉદાહરણ રૂપે ડ્રિલ અથવા ટૅપ

· અપૂરતું અથવા અયોગ્ય શીતક

· અસ્વીકૃત યંત્રભાગો શોધવા અને બહાર કાઢવા માટેની અકાર્યક્ષમ પ્રણાલી

· પ્રક્રિયા ક્ષમતા પર ધ્યાન કેન્દ્રિત કરવાને બદલે ગુણવત્તા પરીક્ષણ પર ધ્યાન કેન્દ્રિત કરવું.

ઉત્પાદનના વિવિધ પરિમાણોનું (ડાયમેન્શન) સતત (કંટિન્યૂઅસ) માપન, વ્હિજ્યુઅલ વિશેષતાઓનું સતત નિરીક્ષણ અને પ્રક્રિયાના માપદંડોનું મૉનિટરિંગ કરવાથી ઉપર વર્ણવેલ સમસ્યાઓનું નિવારણ થઈ શકે છે.

ઉપર વર્ણવેલ સમસ્યાઓથી મુક્ત થવા ઉત્પાદકોએ પ્રણાલીની ક્ષમતા પર લક્ષ કેન્દ્રિત કરવું જરૂરી છે. જો એમ થાય તો એમને માટે સતત ગેજિંગ પર આધારિત SPC વાપરવું સંભવ બનશે. એથી નીચે વર્ણવેલ બાબતો પ્રાપ્ત કરી શકાશે:

· ઉત્પાદનોનું સતત ઑનલાઈન પરિમાણ માપન

· રિયલ ટાઈમ પ્રક્રિયા નિદાન અને વિશ્લેષણાત્મક ટૂલ

· સતત પ્રક્રિયા નિયંત્રણ

· પ્રક્રિયામાં સુધારો કરવા માટે સ્વચાલિત ક્રિયા, ઉદાહરણાર્થ, સ્વચાલિત ટૂલ ઑફસેટ.

· સ્પેસિફિકેશનની બહારની સ્થિતિ હોય તો લાઈન ઑપરેટર માટે દૃશ્ય/શ્રાવ્ય સંકેત (ચેતવણી સૂચના)

· લાઈન ઑપરેટર અને નિરીક્ષકો માટે ભલામણ/સુધારાત્મક ક્રિયા

· લાઈન ઑપરેટર અને નિરીક્ષકો માટે રિયલ ટાઇમ સૂચના

એક ઉત્તમ SPC ઉપાયયોજનાનો ઉપયોગ કરી પ્રણાલી ક્ષમતામાં સુધારો કરવા માટે ઉપર વર્ણવેલ પૂર્વજરૂરિયાતો પૂર્ણ કરી શકાય છે. જ્યાં iSCOUT SPC સોલ્યૂશન વાપરીને ઑનલાઈન ગેજિંગ હોય તેવી SPC પ્રણાલી લાગુ કરેલી છે, એવા એક સફળ ગ્રાહકનો અનુભવ અમે અહીં આ લેખમાં વર્ણવીએ છીએ.

સમસ્યાઓના નિવારણ માટે પ્રક્રિયા વિશ્લેષણાત્મક ટૂલ વાપરીને SPC નો સફળતાપૂર્વક અમલ કરવાથી, મશીનની ક્ષમતા અને ઉત્પાદન માટે ઉપયોગમાં લેવાયેલ પદ્ધતિ, બન્ને બાબતોનું ઉત્તમ આકલન થાય છે. આમ થવાથી યોગ્ય સુધારાત્મક કામગીરી કરી શકાય છે અને આગળ આપેલા વ્યાવસાયિક ફાયદાઓ મળે છે.

· IATF 16949: 2016 દ્વારા લાગુ કરવામાં આવેલ SPC આદેશોનું પાલન થયું હોવાને કારણે ગ્રાહકો પણ ખુશ રહે છે.

· સ્વચાલિત નિરીક્ષણ નોંધ અને વિશ્લેષણનો ઉપયોગ કરાતો હોવાથી તપાસ/પરીક્ષણ માટે લાગતો સમય ઘટી જવાથી ઉત્પાદકતામાં સુધારો.

· પ્રક્રિયા ક્ષમતામાં સુધારો થયો હોવાથી ચકાસણીનું આવર્તન પણ ઘટી જાય છે.

· અસ્વીકૃતિ ઓછી થવાથી મટિરિયલમાં બચત.

· સ્ક્રૅપ ઘટે છે.

· સ્વચાલિત નિરીક્ષણ અને વિશ્લેષણ પદ્ધતિ હોવાથી કર્મચારીઓની કુશળતા પર નિર્ભર રહેવાની જરૂર રહેતી નથી.

· સુધારેલ ટૂલ આવરદાને કારણે યંત્રણના ખર્ચમાં ઘટાડો.)

· સ્વચાલિત ગેજિંગ અને પ્રક્રિયા નિયંત્રણ હોવાને કારણે ઉત્પાદમાં ફેરફાર (પ્રોડક્ટ ચેંજ ઓવર) કરવામાં ઓછો સમય જાય છે.

પ્રક્રિયા ચાલુ હોય ત્યારે કરવામાં આવતું રિયલ ટાઈમ પ્રોસેસ મૉનિટરિંગ

· ઉત્પાદનના અલગ અલગ તબક્કે યંત્રભાગોના મહત્ત્વપૂર્ણ પરિમાણોનું તાત્કાલિક મૉનિટરિંગ.

· યંત્રણનું આવર્તન પૂર્ણ થયા બાદ તરત જ માપનની માહિતી ઑનલાઈન પ્રવિષ્ટ કરવી.

· સી.એન.સી. મશીન નિયંત્રક, 2D મૅટ્રિક્સ રીડર અને પરીક્ષણ ગેજ, એની વચ્ચે લિંક સ્થાપિત કરવી.

· ઉત્પાદનનું સ્ટેટસ અને પ્રક્રિયાનું મૉનિટરિંગ કરવા માટે માહિતીનું તત્કાળ વિશ્લેષણ.

· ઉત્પાદનનો સિરિયલ ક્રમાંક વાંચી એના વાસ્તવિક માપન મૂલ્યો સાથે કડી જોડવી.

· ભવિષ્યના સંદર્ભ માટે ચકાસણી માહિતી કલાઉડ પર અપલોડ કરવી.

· પ્રક્રિયાના ચલ (વેરિયેબલ), ઉત્પાદનની ગુણવત્તા, કામ ચાલુ હોય ત્યારે દર્શાતો ટ્રેન્ડ અને લાઈન ઑપરેટરને સૂચના આપવા/ભલામણો કરવા માટે ઑપરેટર કન્સોલ.

· લાઈન ઑપરેટર માટે અલગ અલગ રંગોના સંકેત દેનાર મૉનિટર.

· મશીન અને ઉત્પાદન થતાં પાર્ટ સાથે સંબંધિત તમામ વ્યક્તિઓને સૂચના આપવી.

રિયલટાઈમ પ્રક્રિયા મૉનિટરિંગની સાથે SPC લાગુ કરવા માટે ઉત્પાદકોને iSCOUT SPC સક્ષમ કરે છે. આપણે SPC ના અમલીકરણની વિગતોમાં જઈએ તે પૂર્વે, એમાં રહેલ કેટલાક મહત્ત્વના મુદ્દાઓ અને ખાસ કરીને આપણે વારંવાર જે સાંભળતા હોઈએ છીએ તે '6-સિગ્મા વિશ્લેષણ'નો અર્થ સમજી લઈએ.

ઑનલાઈન ઉત્પાદન ગુણવત્તા દેખરેખ પ્રક્રિયા સાથે SPC

ગ્રાહક દ્વારા પરિમાણો માટે અમુક મર્યાદા નિર્દિષ્ટ કરેલી હોય છે અને આ નિર્ધારિત મર્યાદાની તુલનામાં વાસ્તવિક પરિમાણોનું માપન કરવામાં આવે છે. આ પરિમાણોના મૂલ્યોના વલણનું મૉનિટરિંગ કરવું મહત્ત્વનું હોય છે, કેમકે તેમાંથી જ આપણને પ્રક્રિયાની કાર્યક્ષમતાની જાણ થાય છે અને જરૂરિયાત પ્રમાણે સુધારા કરવામાં મદદ મળે છે. આંકડાકીય પ્રક્રિયા નિયંત્રણ (SPC) પ્રક્રિયાની કામગીરીને (પરફોર્મન્સ) સમજવામાં અત્યંત મદદરૂપ થાય છે. 6 સિગ્મા વિશ્લેષણ, એ આંકડાકીય પ્રક્રિયા નિયંત્રણ માટે એક અત્યંત મહત્ત્વની ટેક્નિક છે. તે પ્રક્રિયામાં સુધારણા માટે ઉપયોગમાં લેવાતી તકનીકો અને સાધનોનો સમૂહ છે.

6 સિગ્મા વ્યાખ્યાને બંધબેસતી પ્રક્રિયામાં, મશીનના ભાગોની કેટલીક વિશેષ ખાસિયતો/સુવિધાઓ નિર્માણ કરવાની બધી પ્રણાલીઓમાંથી 99.99966% પ્રણાલીઓ આંકડાશાસ્ત્ર અનુસાર દોષરહિત હોવાની અપેક્ષા હોય છે. 6 સિગ્મા સ્ટ્રેટેજી, ખામીના કારણોને શોધી કાઢી તેને દૂર કરવા અને તેના પ્રભાવને કારણે ઉત્પાદન અને વ્યાવસાયિક પ્રક્રિયામાં થતા બદલાવને ન્યૂનતમ કરી, પ્રક્રિયાને અંતે આઉટપુટ રૂપે મળનાર અંતિમ ઉત્પાદનની ગુણવત્તા સુધારવાનો પ્રયત્ન કરે છે.

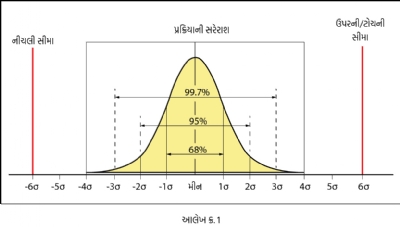

સિગ્મા, પરિમાણોના મૂલ્યનું પ્રમાણભૂત વિચલન (સ્ટૅન્ડર્ડ ડેવિએશન) છે અને નિષ્ફળતાનો અંદાજ કાઢવા માટે આ અત્યંત સૂચક પૅરામીટર છે. ચિત્ર ક્ર. 1 માં વાસ્તવિક મૂલ્યોનું વિતરણ દર્શાવ્યું છે, જે સામાન્ય વિતરણ વક્રને (નોર્મલ ડિસ્ટ્રિબ્યૂશન કર્વ) અનુસરે છે. સીધા અને સરળ શબ્દોમાં કહીએ તો, આપણને ±1 સિગ્મામાં 68% યંત્રભાગ અને ±2 સિગ્મામાં 95% યંત્રભાગ જોવા મળશે.

જો સ્પષ્ટ મર્યાદા (ચિત્ર ક્ર. 1 માં લાલ રેખા દ્વારા દર્શાવાયેલ) 6 સિગ્મા અથવા એના કરતા વધુ હોય, તો ઉત્પાદન ખામીયુક્ત હોઈ શકે છે અને જો એમ હોય, તો એ યંત્ર ભાગોની 100% તપાસ/પરીક્ષણ કરવું જરૂરી હોય છે. બીજી બાજૂ જો 6 સિગ્મા અને સ્પેસિફિકેશન સીમા, બન્ને વચ્ચે અંતર જોઈતું હોય, તો આપણે ઉચ્ચ પ્રિસિસન મશીન અને ટૂલ વાપરવું જરૂરી બને છે અને એ કારણે યંત્રભાગોનો ખર્ચ વધી શકે છે.

સ્પેસિફિકેશન સીમાની પહોળાઈ અને 6 સિગ્મા, બન્નેના ગુણોત્તરને પ્રક્રિયા ક્ષમતા (Cp) કહેવાય છે. પ્રક્રિયા, સ્પેસિફિકેશન મધ્યની કેટલી બહાર જાય છે, તે Cpk થી દર્શાવાય છે. એ કારણે, શૂન્ય દોષ સુનિશ્ચિત કરવા માટે પરીક્ષણ પદ્ધતિઅંગે નિર્ણય લેતી વખતે પ્રક્રિયા ક્ષમતાનો (Cp) કાળજીપૂર્વક અભ્યાસ કરવો જરૂરી છે.

મહત્ત્વપૂર્ણ ગણના

· નમુના આકાર: પ્રથમ તબક્કો એટલે એક ચોક્કસ સંખ્યાના (ધારો કે 20) યંત્રભાગોના પરિમાણોનું એક ક્રમમાં ઑનલાઈન માપન કરવું અને એની નોંધ કરવી. આ સંખ્યા નિર્ધારિત કરવા માટે નિયમો બનાવવામાં આવ્યા છે.

· માહિતીનું વર્ગીકરણ કરી ગ્રુપ બનાવવું: બીજો તબક્કો એટલે 5 રીડિંગનું એક ગ્રુપ બનાવવું. આ સંખ્યા નિર્ધારિત કરવા માટે પણ નિયમો બનાવવામાં આવ્યા છે.

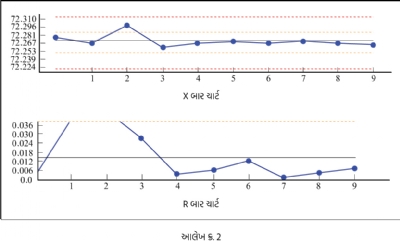

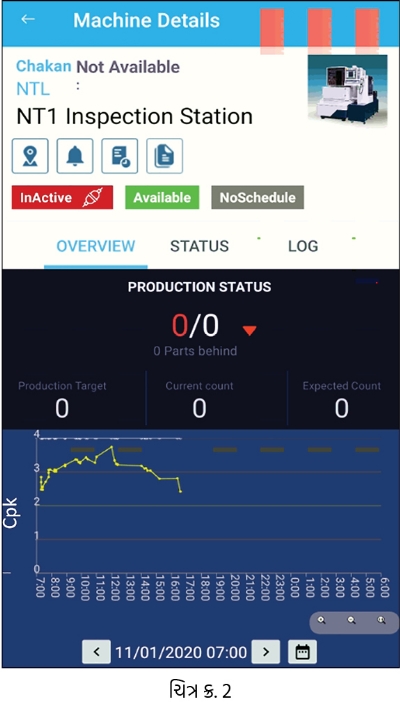

· SPC કંટ્રોલ ચાર્ટ: મીન (X બાર) અને રેંજ (R બાર): પ્રત્યેક ગ્રુપ માટે સરેરાશ/મધ્ય (મીન), ન્યૂનતમ, મહત્તમ, અને રેંજ વગેરેની ગણતરી કરવાની હોય છે અને ત્યાર બાદ બધા ગ્રુપના મધ્યનું મધ્ય (મીન ઑફ મીન) અને રેંજની પણ ગણતરી કરવી જરૂરી હોય છે. એને X બાર અને R બાર (ચિત્ર ક્ર. 2) કહેવાય છે.

· પ્રમાણભૂત વિચલન: ઉપર વર્ણવેલ માહિતીનો ઉપયોગ કરી, પ્રમાણભૂત વિચલનની ગણતરી કરવામાં આવે છે.

· પ્રક્રિયા ક્ષમતા: સિગ્માના ઉપયોગથી, Cp અને Cpk બન્નેની ગણતરી કરવામાં આવે છે.

કૃપયા એ બાબત નોધી લો કે SPC કંટ્રોલ ચાર્ટ (X બાર ચાર્ટ અને R બાર ચાર્ટ) પ્રક્રિયા સ્થાયી (સ્ટેબલ) છે કે નહિ એ દર્શાવી શકતો હોય, તો પણ એ પ્રક્રિયા સ્વીકાર્ય ઉત્પાદન તૈયાર કરવામાં સક્ષમ છે કે નહિ અને તે ક્ષમતા અનુસાર કાર્ય કરે છે કે નહિ, તે દર્શાવતો નથી.

ક્ષમતા (Cp) અને પરફોર્મન્સ (Cpk) ચાર્ટ, પ્રક્રિયાની સ્પેસિફિકેશન પૂર્ણ કરવાની ક્ષમતા દર્શાવે છે.

6 સિગ્મા રેંજ, સ્પેસિફિકેશન રેંજમાં કેટલું વ્યવસ્થિત રીતે બંધ બેસે છે, એ SPC અને Cp માપનમાંથી દર્શાય છે. આ માપન નિયંત્રણ મર્યાદા (પ્રક્રિયાનું પરફૉર્મન્સ) ભાગ્યા સ્પેસિફિકેશન મર્યાદા (ગ્રાહકની અપેક્ષા) ની ગણતરી દ્વારા નક્કી કરવામાં આવે છે. સ્પેસિફિકેશના મહત્તમ સીમા મૂલ્યમાંથી સ્પેસિફિકેશનનું ન્યૂનતમ સીમામૂલ્ય બાદ કરો અને પરિણામી સંખ્યાને 6 વડે વિભાજીત કરવાથી Cp ગુણોત્તર મળે છે.

6 સિગ્માની રેંજ અને સ્પેસિફિકેશન મર્યાદા આ બન્નેના સંબંધનો ગુણોત્તર SPC Cpk નું માપન કરવાથી જ મળે છે. મહત્તમ અને ન્યૂનતમ સ્પેસિફિકેશન સીમાની તુલનામાં ક્ષમતાનું સૌથી ન્યૂનતમ મૂલ્ય Cpk દ્વારા દર્શાવવામાં આવે છે. આમ કરવાથી પ્રક્રિયા સ્પેસિફિકેશનની સીમામાં રહીને ઉત્પાદન કરે છે કે નહિ તે જાણી શકાય છે. માહિતીની સરેરાશની સ્પેસિફિકેશન મર્યાદા સાથે તુલના કરી Cpk મપાય છે.

ઉદાહરણ

પ્રભાવી ગુણવત્તા નિયંત્રણ માટે, ઇનલાઈન માહિતી સંકલન સાથે SPC નો અમલ થતો હોવો પણ જરૂરી છે. જો એમ થાય તો જ ઉત્પાદન પ્રક્રિયાની ક્ષમતાનું મૂલ્યાંકન અને મૉનિટરિંગ કરવું સંભવ બને છે. ‘ઓમકાર મશીનિંગ’ એ અમારા ગ્રાહક વાહન ઉદ્યોગમાટે જરૂરી યંત્રભાગોનું ઉત્પાદન કરે છે. તેમના કારખાનામાં ઉત્પાદનની 4 લાઈનમાં મોટા પ્રમાણમાં યંત્રભાગો બનાવવામાં આવે છે. એમના OEM તરફથી એમને નીચે વર્ણવેલ બાબતો અમલમાં મૂકવાનો આદેશ મળ્યો હતો.

1. ઈનલાઈન માપન માહિતી એકત્ર કરવી.

2. 2D કોડ રીડર વાપરીને યંત્રભાગના સિરિયલ ક્રમાંકોનું સ્વચાલિત વાચન. આ 2D બારકોડ યંત્રભાગ પર એક ધાતુની સપાટી પર કોતરેલો હોવો જોઈએ.

3. કામ ચાલુ હોય ત્યારે SPC: નિયંત્રણ ચાર્ટ, હિસ્ટોગ્રામ, Cp, Cpk ગણતરી.

4. માહિતી, નમૂના માનકીકરણ માટે પ્રી-કૉન્ફિગર કરેલ SPC નિયમો પર આધારિત કામ ચાલુ હોય ત્યારે સાવધ કરનારી સૂચનાઓ (એલર્ટ) અને ડૅશ બોર્ડ.

5. એમના સી.એન.સી. મશીનના ટૂલના ઘસારાનું મૉનિટરિંગ અને ટૂલસ્થાનના દુરસ્તીની રિક્વેસ્ટ સ્વચાલિતપણે સી.એન.સી. મશીનને મોકલવી.

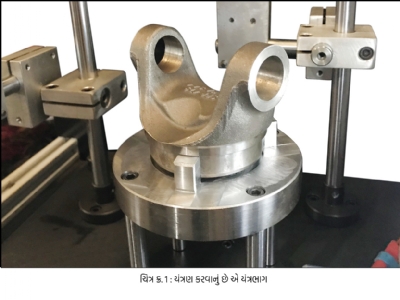

અમલીકરણ

ઓમકાર મશીનિંગના કારખાનામાં ચિત્ર ક્ર. 1 માં દર્શાવેલ યંત્રભાગોનું ઉત્પાદન વિપુલ પ્રમાણમાં કરવામાં આવતું હોવાથી SPC અમલમાં મુકવાનો નિર્ણય લેવામાં આવ્યો. અમુક પૅરામીટર માટે SPC ને અમલમાં મુકવાનો નિર્ણય પહેલેથી જ લેવાઈ ચૂક્યો હતો અને હજી અમુક પરિમાણો માટે SPC નો અવકાશ વિસ્તારવામાં આવી રહ્યો છે.

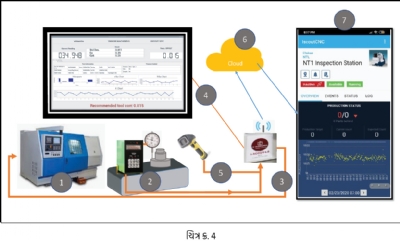

આ સર્વ માંગણીઓ પૂર્ણ કરવા માટે, eMaestro ની iSCOUT4.0 SPC પ્રણાલી અપનાવેલી છે. એમાં સી.એન.સી. મશીન, 2D મૅટ્રિક્સ રીડર, તપાસ ગેજ અને માહિતી એકત્રિત કરનાર તેમજ સૂચના મોકલનાર કલાઉડ, એનું કામ ચાલુ હોય ત્યારે ઈન્ટિગ્રેશન કરીને પૂર્ણપણે સ્વચાલિત 6 સિગ્મા વિશ્લેષણ પ્રક્રિયા કાર્યાન્વિત કરેલ છે.

આ ઉપાય યોજનાની વિશેષતાઓ

· જોડવામાં આવેલ ઇન્સ્પેકશન ગેજદ્વારા (સ્પર્શ રહિત અથવા સ્પર્શ સહિત) ચાલૂ કામે થઈ રહેલ માપનનો ડાટા એકત્ર કરવો.

· સાદા બારકોડ અથવા તો ધાતુની સપાટી પર કોતરેલ 2D બારકોડનું બારકોડ રીડર દ્વારા રીડિંગ કરી ચાલુ કામે જ યંત્રભાગના સિરિયલ ક્રમાંકની નોંધ કરવી.

· ટૂલના ઘસારાનું મૉનિટરિંગ કરીને સી.એન.સી. મશીનમાં સ્વચાલિતપણે ટૂલના સ્થાનની દુરસ્તી કરવી.

· માહિતી, નમૂના અને પ્રક્રિયાની ક્ષમતા માટે પહેલાથી નક્કી કરેલ નિયમ વાપરીને કરેલ સક્રિય મૉનિટરિંગ પર આધારિત SPC નું ચાલૂ કામે અમલીકરણ.

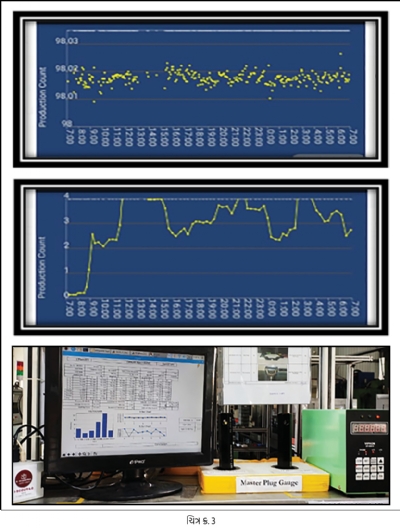

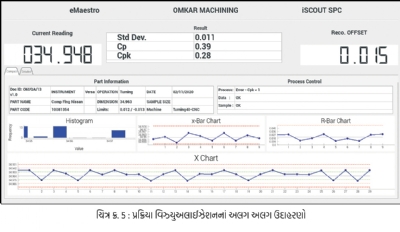

· કામ ચાલુ હોય ત્યારે SPC ડૅશબોર્ડ: કંટ્રોલ ચાર્ટ, હિસ્ટોગ્રામ, Cp, Cpk, ટૂલ મૉનિટરિંગ (ચિત્ર ક્ર. 2 અને 3) સૂચના અને ભલામણો સાથે.

· પરીક્ષણ પ્રક્રિયાનું મૉનિટરિંગ કરવા માટે મોબાઈલ ઍપ.

· ગુણવત્તા વ્યવસ્થાપકોને ચાલૂ કામે સૂચના.

· માપન, ઘટના અને ટૂલના સ્થાનનીં દુરસ્તી વિશેની માહિતી કલાઉડ પર સંગ્રહિત કરવી. ઑફ લાઈન પરીક્ષણ પણ શકય છે.

· કોઈપણ યંત્રભાગ માટે અને કોઈપણ માપન માટે કામની જગ્યાએ શીઘ્ર કૉન્ફિગરરેશન.

· ભારતના ગેજ ઉત્પાદકોના કોઇપણ ગેજ સાથે જોડાણની ક્ષમતા.

· પ્રક્રિયા પ્રમાણીકરણ : Cp, Cpk રેંજ

· ડાટા પ્રમાણીકરણ : મર્યાદા વટાવી, નિયંત્રણમાંથી બહાર નીકળવાની વૃત્તિ, ટ્રેન્ડ, ઑસિલેશન, સેન્ટર્ડ અને બાયસ

· નમૂના પ્રમાણીકરણ : સ્તરીકરણ અને મિશ્રણ

યંત્રભાગો માટે ઉપાય યોજના

· યંત્ર ભાગોના પરિમાણો અને અન્ય ફીચરના પરીક્ષણ માટે પરીક્ષણ ગેજ

· પરીક્ષણોનું પરિણામ જોવા માટે ડિસ્પ્લે યુનિટ

· પરીક્ષણના પરિણામોને સંગ્રહિત કરવા અને તેમને કલાઉડ પર સ્ટોર કરવા iSCOUT4.0 SPC એજ.

· પરીક્ષણ પ્રક્રિયાનું રીમોટ મૉનિટરિંગ કરવા માટે iSCOUT4.0 SPC મોબાઈલ ઍપ

ચિત્ર ક્ર. 4 માં પ્રણાલીની કામગીરીના વિવિધ તબક્કાનું વર્ણન કરવામાં આવેલ છે:

2. પરીક્ષણ ગેજ પર ઘટકોનું ઝડપી પરીક્ષણ કરવામાં આવે છે અને એ દરમિયાન માપન કરવામાં આવેલ પરિમાણોની માહિતી iSCOUT SPC એજ પર ફીડ કરવામાં આવે છે.

3. iSCOUT SPC માહિતીનું વિશ્લેષણ કરે છે અને X બાર, R બાર, માનક વિચલન, Cp, Cpk ની ગણતરી કરે છે, તથા પરીક્ષણ સ્થાન નજીક રાખવામાં આવેલ SPC ડૅશબોર્ડ (ચિત્ર ક્ર. 5) પર તેને પ્રદર્શિત કરે છે.

4. iSCOUT SPC મશીન પર મોકલવા જરૂરી ટૂલ સ્થાન દુરસ્તીની ગણતરી કરે છે અને આગળનું ઉત્પાદન આવર્તન શરુ કરતા પહેલા તે સી.એન.સી. મશીનને મોકલી આપે છે.

5. યંત્ર ભાગોનો સિરિયલ ક્રમાંક ઑપરેટર દ્વારા નોંધવામાં આવે છે અને તેને સ્વચાલિત રીતે iSCOUT SPC માં ફીડ કરવામાં આવે છે.

6. માપન માહિતી iSCOUT SPC કલાઉડ પ્લૅટફોર્મમાં ફીડ કરવામાં આવે છે. અહીં નવીન ઘટકોના માપન કરેલ વાસ્તવિક પરિમાણો અને Cp, Cpk મૂલ્યોની અંદરના ફેરફારો ગણતરીમાં લઈ તેના પર આધારિત યોગ્ય કામગીરી કરવામાં આવે છે. સંબંધિત વપરાશકર્તાઓને આ કામગીરી વિશે સૂચના મોકલવામાં આવે છે. ઉદાહરણ રૂપે: ‘Cpk મૂલ્યે 1.6 ટૉલરન્સની નીચલી સીમા પાર કરી દીધી છે.’ આવી સૂચના નિરીક્ષકને મોકલવામાં આવે છે.

7. iSCOUT SPC મોબાઈલ ઍપ પર વપરાશકર્તાને સૂચના મળે છે. મોબાઈલ ઍપ પર નિરીક્ષક ઐતિહાસિક અને ચાલુ માપન માહિતી, Cp, Cpk અને માનક વિચલન અથવા અન્ય બાબતો પણ જોઈ શકે છે.

ગ્રાહકોને થયેલ ફાયદા

· સ્ક્રૅપમાં ઘટાડો: ઑટો ટૂલ ઑફસેટને અમલમાં મૂકવાને કારણે, પ્રક્રિયા કેન્દ્રમાં લાવવાનું મહત્વપૂર્ણ કામ થયું. તે કારણે આપોઆપ પરિમાણોમાં રહેલ ભિન્નતાને કારણે નિર્મિત થતો સ્ક્રૅપ અટકી ગયો.

· ખામીયુક્ત યંત્રભાગોની નિશ્ચિત શોધ:

યંત્રભાગના સિરિયલ ક્રમાંક અનુસાર પરિમાણોની માહિતી એકત્ર કરવામાં આવી રહી હોવાને કારણે, એ પછીની કામગીરીમાં (ડાઉન સ્ટ્રીમ ઑપરેશન્સ) દોષપૂર્ણ ભાગ નજરે ચડતા તેને આપમેળે જુદા પાડવામાં આવે છે.

· પરીક્ષણ નોંધણી: ગ્રાહકે પરીક્ષણોની નોંધ રાખવાનો આદેશ આપ્યો હતો. મૅન્યુઅલ પરીક્ષણ પદ્ધતિમાં એનું પાલન કરવું કઠણ હતું. પરંતુ પરીક્ષણ પ્રક્રિયા હવે સ્વચાલિત હોવાને કારણે યંત્રભાગોની માહિતી હવે આપમેળે જ સંગ્રહિત થાય છે અને ભવિષ્યમાં જોઈએ ત્યારે ઉપયોગમાં લઈ શકાય છે.

· પરીક્ષણ માહિતી શેર કરવાથી ડાઉનસ્ટ્રીમ ઑપરેશનમાં સુધારા: અગાઉ આવી કોઈ ગોઠવણ ન હતી. મૅન્યુઅલ મોડમાં બધી માહિતી નોંધાતી ન હતી અને શેર કરવું સહેલું ન હતું.

· ગ્રાહકોના સંતોષમાં વધારો: પ્રક્રિયામાં કરવામાં આવેલ આ બદલાવ ગ્રાહકોને ગમ્યો. હવે લગભગ તમામ મહત્ત્વપૂર્ણ ઑપરેશનો માટે ઑનલાઈન SPC ની શક્યતાઓ વધી ગઈ છે.

· સ્પર્ધાત્મક ફાયદા: આ સ્વચાલિત ગેજિંગને કારણે ઉત્પાદક COVID ના

સમયમાં પણ સરળતાથી એમના ઉત્પાદનમાં વધારો કરી શક્યા અને તે પણ તેમના હરીફો કરતા વધુ ઝડપથી.

નિષ્કર્ષ

ઑનલાઈન ગેજિંગ સિસ્ટમને કારણે ઑપરેટર અને લાઈન વ્યવસ્થાપકોને કામ બાબતે રજેરજની માહિતી મળતી રહે છે. આ કારણે પ્રક્રિયા એન્જિનિયરોને પણ પ્રક્રિયાની બારીકાઈઓ સમજવા લાગી. સ્વચાલિત ટૂલ ઑફસેટના અમલીકરણ માટે આ એક અમૂલ્ય ટૂલ છે. ડાઉનસ્ટ્રીમ ઑપરેશન સાથે પરીક્ષણ માહિતી શેર કરવા માટે સુવિધાજનક તેમજ સૂચના અને ચેતવણી સંકેત વ્યવસ્થાપિત કરવા માટે કલાઉડનો ઉપયોગ કરવો અત્યંત અસરકારક છે.

@@AUTHORINFO_V1@@