સ્પિન્ડલ કેમ બગડે છે?

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

આપણો આજનો વિષય છે ‘સ્પિન્ડલ કેમ ફેલ થાય છે?’ એ વાત નક્કી છે, કે સ્પિન્ડલ ક્યારેક તો બગડવાના છે. અને તેને દુરૂસ્તી માટે લેવું પડશે, એ તો આપણે સ્વીકારવું જ પડશે. એમાં 3 બાબતો છે. સૌ પ્રથમ, આપણને સ્પિન્ડલની પૂરે પૂરી લાઇફ મળવી જોઈએ. સ્પિન્ડલ બેઅરિંગની આવરદા કોઈપણ વ્યક્તિ સ્પેસીફાય ના કરી શકે. બીજી વાત, સ્પિન્ડલ રીપેર કરવામાં ઓછો સમય લાગવો જોઇયે અને તેના માટે ખર્ચ પણ ઓછામાં ઓછો થવો જોઇયે. ત્રીજું, સ્પિન્ડલના બે રિપેરિંગ વચ્ચેનો સમયગાળો, જેને મેન્ટેનન્સની ભાષામાં 'મીન ટાઇમ બિટવીન ફેલ્યુઅર' (MTBF) કહેવામાં આવે છે, તે વધુમાં વધુ હોવો જોઈએ. સ્પિન્ડલ રીપેર વિશે અંદરના આ 3 સામાન્ય બાબતો છે. તેના પર કેવી રીતે કાર્ય કરવું તે વિશે આપણે આ વેબિનારમાં વિગતવાર ચર્ચા કરીશું. તેમાં પણ આ ચર્ચા ખાસ કરીને મશીનિંગ સેન્ટરના સ્પિન્ડલ વિશે હશે. કારણ કે મશીનિંગ સેન્ટરના સ્પિન્ડલને રીપેર કરવાનું કામ ટર્નિંગ સેન્ટર અથવા ગ્રાઇન્ડિંગ મશીન કરતા વધુ મુશ્કેલ હોય છે.

સ્પિન્ડલના વિવિધ ઍપ્લિકેશનો

આજે, બધા કામની બદલાતી ગરજને અનુસાર વધુ ક્ષમતા અને વધુ આરપીએમ ધરાવતા સ્પિન્ડલનો ઉપયોગ કરવામાં આવે છે. મશીનિંગ સેન્ટર સ્પિન્ડલને તેની ડ્રાઈવ સિસ્ટમના આધારે વ્યાપકપણે 4 પ્રકારોમાં વર્ગીકૃત કરવામાં આવે છે.

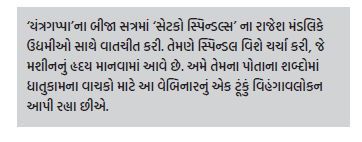

1. બેલ્ટ ડ્રિવન સ્પિન્ડલ: આ પ્રકારના નામ પરથી જ આપણે સમજી જઇએ છે, કે સ્પિન્ડલને ફેરવવા માટે ટાઈમર બેલ્ટ અથવા પૉલી વ્હી બેલ્ટનો ઉપયોગ કરાતો હશે. એક પૅસિવ્હ (નિષ્ક્રિય) ઇલેક્ટ્રિકલ મોટર (ઇન્ડક્શન મોટર / સર્વો મોટર) માંથી બેલ્ટ દ્વારા સ્પિન્ડલને ચાલ (ડ્રાઇવ) આપવામાં આવે છે અને પછી સ્પિન્ડલ ફરે છે.

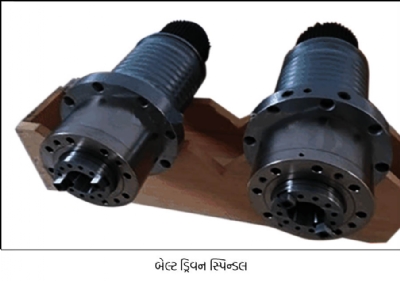

2. ગિયર ડ્રિવન સ્પિન્ડલ: આ પ્રકારમાં એક સર્વો મોટર હોય છે અને તેની આગળ ગિયર ટ્રેન હોય છે. ગિયર ટ્રેનથી સ્પિન્ડલ સુધી ડ્રાઇવ લઈ જવામાં આવે છે. જ્યાં ટોર્ક વધારે અને આર.પી.એમ. ઓછા હોય છે, ત્યાં ગિયર ડ્રિવન સ્પિન્ડલનો ઉપયોગ કરાય છે.

3. ડાયરેક્ટ ડ્રાઇવ સ્પિન્ડલ: આમાં સ્પિન્ડલ અને સર્વો મોટરની વચ્ચે એક કપલિંગ હોય છે. ટૂંકમાં, બેલ્ટ અને ગિયરની વચ્ચે જે ટ્રાન્સમિશન લૉસ થતો હોય છે, તે આવા ડાયરેક્ટ ડ્રિવન સ્પિન્ડલમાં થતો નથી. કારણ કે મોટરમાંથી કપલિંગના માધ્યમ વડે સ્પિન્ડલને આર.પી.એમ. અથવા પૉવર સીધો મળી જાય છે.

4. બિલ્ટ-ઇન સ્પિન્ડલ અથવા ઇન્ટિગ્રેટેડ સ્પિન્ડલ: આ ભવિષ્યની તકનીક હશે. ભારતમાં, ઉચ્ચ આવર્તન (હાય ફ્રિક્વેન્સી) સ્પિન્ડલ્સનો ઉપયોગ વધુ નથી, પરંતુ યુરોપ, જાપાન અને થોડા અંશે તાઇવાન, આ દેશોમાં મોટાભાગના મશીનો આવા ઇન્ટિગ્રેટેડ સ્પિન્ડલ્સ પર આધારિત હોય છે. બિલ્ટ-ઇન મોટર સ્પિન્ડલના ઘણા ફાયદા છે. તેને અલગ મોટર એલિમેન્ટ, અલગ બેલ્ટ ટ્રાન્સમિશનની જરૂર નથી હોતી. આ સ્પિન્ડલના કંપન (વાયબ્રેશન) મૂલ્ય ઓછા હોય છે.

સ્પિન્ડલનું વજન ઘટાડવા માટે, એટલે આ સ્પિન્ડલ અસેમ્બ્લીનું વજન ઓછું રાખવા માટે, એ બહુ સારી રીતે કામ આવે છે. ક્લૅમ્પિંગ ડીક્લૅમ્પિંગ કરવા માટે જુદો સિલિન્ડર આપેલો હોય છે. આ રીતે આ સ્પિન્ડલમાં આખી કામગીરી એક નાનકડી અસેમ્બ્લીમાં થાય છે.

ઇંટિગ્રેટેડ સ્પિંડલ રચનાનો વ્હિડિઓ

સ્પિન્ડલ બગડવાના કારણો

1. અઁટી-ફ્રિક્શન બેઅરિંગ: અઁટી-ફ્રિક્શન બેઅરિંગ હોવાથી, સ્પિન્ડલ ક્યારેક તો બગડવાના એ નક્કી જ છે. સ્પિન્ડલનો પોતાનો એક લાઇફ સ્પૅન હોય છે અને તે કેવી રીતે વધારી શકાય તેના પર આપણે વધુ ધ્યાન આપવું જોઈએ.

2. કૉન્ટૅમિનેશન: કૉન્ટૅમિનેશન એટલે બાહરના કોઈ ઘટક સ્પિન્ડલમાં દાખલ થાય તે. મશીનિંગ કરતી વખતે વપરાતા શીતક (કૂલન્ટ) કોઈક રીતે સ્પિન્ડલ બેઅરિંગ સુધી પહોંચે છે અને સ્પિન્ડલ બેઅરિંગને નુકસાન થાય છે. અથવા ઘણીવાર એમ પણ થાય છે કે સ્પિન્ડલ બેઅરિંગનું લ્યુબ્રિકેશન કરવા માટે જે ઑઇલ એયર લ્યુબ્રિકેશન સિસ્ટમનો ઉપયોગ થાય છે, તેના હવાની અંદર જો કોઈ ભેજ (મૉઇસ્ચરના ઘટકો) હોય, તો તે સ્પિન્ડલ બેઅરિંગમાં પણ જઈ શકે છે અને સ્પિન્ડલ બેઅરિંગને નુકસાન પહોંચાડે છે. કૉન્ટૅમિનેશનને કારણે, સ્પિન્ડલની કૂલિંગ સર્કિટ ઘણીવાર ક્લૉગ થાય છે. એ ક્લૉગ થાય, તો સ્પિન્ડલનું તાપમાન જોઇયે તે રીતે જળવાયેલું રહેતું નથી અને તેનાથી પણ સ્પિન્ડલ બગડે છે.

3. ઉંજણ: ઑઇલ એયર લ્યુબ્રિકેશનમાં એક પંપ હોય છે અને જો સલામતીની અવગણના કરીને (સેફ્ટી બાયપાસ) સ્પિન્ડલ ચલાવવામાં આવે, તો કદાચ સ્પિન્ડલ લ્યુબ્રિકેશન પંપ બગડી જાય તો પણ સ્પિન્ડલ ચાલુ રહી શકે છે. એવી પરિસ્થિતિમાં, સ્પિન્ડલ બેઅરિંગ સુધી જો ઉંજણ પહોંચતું ન હોય તો તે બગડશે. જો ખોટું લુબ્રિકેશન ઑઇલ વાપરવામાં આવે, એટલે કે, જો સ્પિનટેક 5, સ્પિનટેક 12 નામના ઉચ્ચ વિસ્કૉસિટીના (જેને થિન ઑઇલ કહેવામાં આવે છે) તેલનો ઉપયોગ કરવાને બદલે, જાડા તેલનો ઉપયોગ થાય, તો પણ સ્પિન્ડલ બગડી શકે છે. સ્પિન્ડલ બેઅરિંગમાં જો ઓછી ગુણવત્તાવાળા અથવા નિયમિતપણે ઉપલબ્ધ (ચાલૂ) ગ્રીઝનો ઉપયોગ કરવામાં આવે, તો સ્પિન્ડલ બેઅરિંગ ઝડપથી બગડે છે. લુબ્રિકેશન પંપ યોગ્ય રીતે ચાલતુ હોય, પરંતુ લુબ્રિકેશન પાથમાં કોઈ અવરોધ હોય, ક્લૉગિંગ થયું હોય, ઉંજણ લઈ જતાં પાઈપો તૂટેલા હોય, લુબ્રિકેશનનો યોગ્ય પુરવઠો થતો ન હોય, આવા ઘણા કારણોસર જો લુબ્રિકન્ટ બેઅરિંગ સુધી પહોંચતું ન હોય, તો સ્પિન્ડલ બેઅરિંગમાં નુકસાન થઈ શકે છે.

4. અકસ્માતો: જો સેટિંગ કરતી વખતે મશીન પર ઑફસેટમાં કોઈ ભૂલ થાય, અથવા ધાર્યા કરતા વધુ મશીનિંગ અલાઉન્સ હોય, તો મશીનિંગ દરમિયાન અકસ્માતો સર્જાય છે.

ઉદાહરણ તરીકે, ચિત્રમાં બતાવ્યા પ્રમાણે, સંપૂર્ણ ટૂલ હોલ્ડર ટેપરમાં ફરી ગયું છે. આને કારણે, ટેપરનું નુકસાન થયું છે. આવી સ્થિતિમાં આપણે સ્પિન્ડલનું નવીકરણ (રીફર્બિશિંગ) કરી શકીયે છે, પરંતુ તેની કિંમત વધુ છે અને તેમાં સમય પણ વધુ લાગે છે.

5. કંપન (વ્હાયબ્રેશન) : સ્પિન્ડલ અસેમ્બ્લીના તમામ ભાગો 8000 થી 10,000 આરપીએમ ઉપર ફરે છે. તેમાં જો કોઈ અનિયમિત ઘસારો થઈ જાય, તો સંભવ છે કે એક સંચિત અસર (ક્યુમ્યુલેટિવ એરર) થાય અને કંપનો રચાય. સ્પિન્ડલ બેઅરિંગમાં જો ક્લિયરન્સ વધી જાય, તો તે પણ કંપનો વધવાનું એક કારણ હોય છે. સ્પિન્ડલમાં એક પૅસિવ્હ ઇલેક્ટ્રિક મોટર હોય છે, એને ઇન્ડક્શન મોટર અથવા સર્વો મોટર કહો, જો એ ઇન્ડક્શન મોટરના બેઅરિંગને નુકસાન થયું હોય, તો તેમાંથી ઉત્પન્ન થતાં કંપનો પણ સ્પિન્ડલ પર આવે છે. આવી સ્થિતિમાં, જો સ્પિન્ડલ ઉંચા કંપન સાથે સતત ચાલુ રાખવામાં આવે, તો સ્પિન્ડલ બેઅરિંગમાં જે બૉલ અથવા રોલર્સ હોય છે, તેઓ ઉંચી ફ્રિક્વેન્સી સાથે ટકરાતા રહે છે અને તેનાથી સ્પિન્ડલ બેઅરિંગ બગડે છે.

6. ડિઝાઇન સ્પેસીફિકેશનથી આગળ (અમર્યાદિત) ઉપયોગ: સ્પિન્ડલની ક્ષમતાની બહાર જઈને કેટલાક ટૂલ્સનો ઉપયોગ કર્યો હોય, ઉદાહરણ તરીકે, BT 40 માં 200-250 મિમીના મિલિંગ કટરનો ઉપયોગ. આ ટૂલનો સામનો કરવા માટે જરૂરી તાકાત BT 40 ટેપરમાં હોતી નથી. એની અંદરના બેઅરિંગ સામાન્ય રીતે 70 મિમી. ના હોય છે. તેઓ તે માટે સક્ષમ હોતા નથી. તો પણ કોઈ કારણસર તેનો ઉપયોગ કરવામાં આવે, તો સ્પિન્ડલ બેઅરિંગ પર લોડ આવવાને કારણે અથવા સ્પિન્ડલ ટેપરને નુકસાન થતાં સ્પિન્ડલ ખરાબ થવાની શક્યતા હોય છે.

7. તાપમાન: ઇંટિગ્રેટેડ સ્પિન્ડલ, બેલ્ટ ડ્રિવન સ્પિન્ડલ અથવા ડાયરેક્ટ ડ્રિવન સ્પિન્ડલોમાં હવે સ્પિન્ડલ બેઅરિંગના તાપમાનને નિયંત્રિત રાખવા માટે ચિલર વપરાય છે. જો ચિલરનું તાપમાન વધી જાય, ચિલરમાં કોઈ ખામી આવે અને જો વધુ તાપમાન ધરાવતું પાણી સ્પિન્ડલની આસપાસ ફરતું રહે, તો બરાબર કૂલિંગ થતું નથી અને અંદરની ગરમી બહાર ફેંકાતી નથી. તેનાથી તાપમાનમાં વધારો થાય એ સ્વાભાવિક છે. કોઈપણ બેઅરિંગની તાપમાન સહન કરવાની ક્ષમતા લગભગ 90° - 100°સે હોય છે. સારામાં સારું કેજ વાપરીયે, તો પણ જો તાપમાન 110° - 120°સે થી ઊપર જાય તો સ્પિન્ડલ બેઅરિંગના કેજ ઓગળી જાય છે. આ મેં જાતે જોયું છે. ઉપરાંત, ચિલરનું તાપમાન ખૂબ ઓછું રાખવાનો અર્થ એ છે, કે જ્યારે આસપાસનું તાપમાન ખૂબ વધારે હોય અને સ્પિન્ડલ બંધ થાય છતાં ચિલિંગ ચાલુ રહે, ત્યારે નીચા તાપમાનના કારણે આજૂબાજૂની હવાની અંદરનો ભેજ કન્ડેન્સ થાય છે. આ ઘનીકરણ (કન્ડેન્સ) થયેલો ભેજ જો સ્ટેટર વાઇંડિંગમાં પેસી જાય, તો સ્ટેટર વાઇંડિંગ પણ ખરાબ થઈ શકે છે. તેથી તાપમાનનું ઘણુ ધ્યાન રાખવું જરૂરી છે. ચિલરનું તાપમાન આસપાસના તાપમાન કરતા લગભગ 15 ડિગ્રી સેલ્સિયસ ઓછું રાખો.

8. અયોગ્ય સમારકામ અને અયોગ્ય હઁડલિંગ: એ પણ બે કારણો છે. અયોગ્ય સમારકામનો અર્થ, ઉદાહરણ તરીકે, બે બેઅરિંગની વચ્ચેના સ્પેસરનો વેવ્હીનેસ કેટલો હોવો જોઈએ, સ્પેસરની જાડાઈ (વિડ્થ) માં કેટલો તફાવત હોવો જોઈએ, તે શૂન્ય હોવો જોઈએ કે તેમાં થોડો ફેર હોવો જોઈએ, ઘણી વાર આપણી પાસે એ બાબતની માહિતી હોતી નથી અને એને જ અયોગ્ય સમારકામ કહેવાય છે. હાઉસિંગમાંથી સ્પિન્ડલ બેઅરિંગનો સેટ બહાર કાઢવા માટે એક ટ્રોલી અને સારા પ્રકારના પ્રેસની જરૂર હોય છે. પ્રેસ ન હોય ત્યારે મોટેભાગે બેઅરિંગ કાઢવા માટે પંચ અને હથોડીનો ઉપયોગ કરવામાં આવે છે. એના કારણે સ્પિન્ડલના શાફ્ટ અથવા હાઉસિંગમાં કંઈક નુકસાન થઈ ગયા પછી સ્પિન્ડલનું સમારકામ થઈ શકતું નથી, કારણ કે સ્પિન્ડલની ચોકસાઈ તેના પર આધારિત હોય છે.

9. અન્ય કારણો: ઇન્ટિગ્રેટેડ સ્પિન્ડલ અથવા એન્કોડરમાં ખામી અથવા ક્લૅમ્પ અથવા ડીક્લૅમ્પ કરવા માટે આપેલા સેન્સરમાં ખામી, અથવા ડ્રૉ બારની ખામી અથવા હેલિકલ સ્પ્રિંગમાં ઘસારો, એવા નાના નાના કામો હોય છે. પણ આ કામો કરવા માટે સંપૂર્ણ સ્પિન્ડલ બહાર કાઢવો પડે છે.

નિવારણ યોજના (પ્રિવેન્શન પ્લાન)

સ્પિન્ડલની આવરદા પૂરી થાય તે પહેલાં, ઑપરેટરને અમુક ચોક્કસ સંદેશ મળતા હોય છે. તે જ સમયે, જો સ્પિન્ડલનું સમારકામ કરવામાં આવે, તો સ્પિન્ડલ ઓછા ખર્ચામાં અને ઓછા સમયમાં રીપેર થઈ શકે છે. આવું વારંવાર થાય કે, સ્પિન્ડલમાંથી અવાજ આવતો હોય છે. પણ એ વખતે એવો સ્ટઁડ લેવામાં આવે છે, કે 'હમણાં સ્પિન્ડલ કામ કરે છે, તો તેને ચાલવા દો. આટલો બૅચ કાઢી લો, પછી જોઈશું શું થાય છે.' અને બૅચ પૂરો કરવાની ધાંદલમાં સ્પિન્ડલ બેઅરિંગમાં ખામી આવે છે, આ ફેલ્યુઅર ખૂબ ગંભીર હોય છે. આવા સમયે, એકલા સ્પિન્ડલને નુકસાન થતું નથી, એકલા બેઅરિંગને નુકસાન થતું નથી, તો કેટલીકવાર સ્ટેટર અને એન્કોડરને પણ નુકસાન થઈ શકે છે. જો કે આ ભાગો ખૂબ નાના હોય છે, તેમ છતાં તેમની કિંમત ખૂબ વધારે હોય છે. જો તમે સ્પિન્ડલ રીપેરિંગ કરવામાં મોડું કરો, તો તે તમારા મશીનના મહત્વપૂર્ણ ભાગોને નુકસાન પહોંચાડી શકે છે.

તેથી, જો સ્પિન્ડલના અવાજમાં, તાપમાન અને સ્પંદનોમાં ફેર છે એવું જણાય, તો સમય પર ધ્યાન આપવું જરૂરી છે. જો ઓપરેટરને તે મુજબ સૂચનાઓ આપવામાં આવે, તો સ્પિન્ડલની મરંમત કરવામાં લાગતો સમય અને ખર્ચ ઓછો થશે.

આના સંદર્ભમાં, સ્પિન્ડલ સ્વાસ્થ્ય ચેક-અપ આ એક પૂરક વિચાર છે. ચાલો હવે સ્પિન્ડલ હેલ્થ ચેક-અપ કેટલા સમય પછી કરાવવો જોઇયે અને તેમાં કયા પૅરામીટર તપાસવા જોઇયે, તે વિશે જાણીએ. સ્પિન્ડલ હેલ્થ ચેક-અપ સામાન્ય રીતે દર 6 મહિને અથવા 1 વર્ષે કરવો જોઈયે. કેટલા સમય પછી ચેક-અપ કરાવવો જોઈએ, તે કામ પર આધારીત છે. પણ તે સમયગાળો ક્યારેય એક વર્ષથી વધુ ન હોવો જોઈએ. એ સમયગાળો આપ 3, 6, 9 મહિના રાખી શકો છો. જો અંતિમ ઉત્પાદનની ગુણવત્તાના પૅરામીટર બહુ કડક (ક્રિટિકલ) હશે, તો સ્પિન્ડલ સ્વાસ્થ્ય ચેક-કપ દર 3 મહિના પછી કરવો જોઈએ.

• સ્પિન્ડલનું બ્લુ મૅચિંગ: મશીનિંગ સેન્ટરના સ્પિન્ડલમાં BT40, BT50, HSK ટેપર હોય છે. આ ટેપરનું ભૌમિતિક કૉન્ફિગરેશન સારું હોવું ખૂબ જ મહત્વપૂર્ણ છે. બ્લ્યુ મૅચિંગ કરવા માટે BT40 સ્પિન્ડલ અથવા BT50 સ્પિન્ડલની 5 કરતા વધુ મશીનો હોય, તો અમે બજારમાંથી ટેપર ગેજ ખરીદવાની સલાહ આપીયે છે. ટૂલ હોલ્ડર વડે બ્લ્યુ મૅચિંગ ન તપાસવું જોઇયે. જો આપની પાસે જરૂરી સાધનસામગ્રી ન હોય, તો સેટકો કંપની આપને સ્પિન્ડલ હેલ્થ ચેક-અપની સેવા પ્રદાન કરે છે. આપ તે અમારી પાસેથી મેળવી શકો છો. જ્યારે સ્પિન્ડલ રીપેર કરવામાં આવે છે, ત્યારે સ્પિન્ડલ ટેપર ગ્રાઇન્ડ કરવો જ પડે. ગ્રાઇન્ડિંગ પછી તેનું બ્લ્યુ મૅચિંગ 90 ટકાથી વધુ હોવું જરૂરી છે. જ્યારે સ્પિન્ડલ મશીન પર ચાલે છે, ત્યારે બ્લ્યુ મૅચિંગ 70% હશે, મેન્ડ્રેલ પર 20 માઇક્રોન સુધી રનઆઉટ મળશે અને ISO મુજબ અંતિમ ઉત્પાદનની ગુણવત્તા માટે એ રનઆઉટ સ્વીકાર્ય હશે. રીપેર કર્યા પછી બ્લ્યુ મૅચિંગ 90% કરતા વધુ હોવું જ જોઈએ. જો બ્લ્યુ મૅચિંગ 70% કરતા ઓછું હોય તો જ તેને રીપેર કરવાની જરૂર છે, નહિ તો તેને રીપેર કરવાની જરૂર નથી.

• ગેજ પ્લેન: દરેક BT 40 અને BT 50 સ્પિન્ડલને ગેજ પ્લેન હોય છે. આ નિર્દિષ્ટ (સ્પેસીફાઇડ) ગેજ પ્લેન હોય છે અને ગેજ પર ગેજ પ્લેન ચિહ્નિત કરેલ હોય છે. ગેજ પ્લેન દર વખતે તપાસવું આવશ્યક છે. જો સ્પિન્ડલનો ગેજ પ્લેન ટેપરની અંદર ગયો હોય અથવા ટૂલ હોલ્ડર અંદર ગયેલો હોય, તો ક્લૅમ્પિંગ ફોર્સ ઓછો થાય છે. આનો અર્થ એ કે ગેજ પ્લેન હંમેશા જે નિર્દિષ્ટ કર્યું હોય તે જ હોવું જોઈએ. જો ગેજ પ્લેન ભૂમિતિ યોગ્ય ન હોય, તો મૅન્ડ્રેલના રનઆઉટ પર અસર પડે છે. મશીનિંગ સેન્ટર સ્પિન્ડલમાં સ્પિન્ડલ ફેસથી 300 મિમી. લાંબુ મૅન્ડ્રેલ હોય છે. એ મૅન્ડ્રેલ પર ISO સ્પેસીફિકેશન અનુસાર 20 માઇક્રોનથી ઓછો રનઆઉટ હોવો જોઇયે. એરોસ્પેસ માટે ઉપયોગમાં લેવામાં આવતા મશીનોમાં 8-10 માઇક્રોનની અંદર રનઆઉટ અપેક્ષિત છે. ઓટોમોટિવ ઉદ્યોગના યંત્રભાગો માટે 20 માઇક્રોન રનઆઉટ જરૂરી હોય છે. કેટલાક ઍલ્યુમિનિયમ ભાગો માટે 25 માઇક્રોન રનઆઉટ ચલાવે છે. જો કે, તે 25 માઇક્રોનની ઊપર હોય, તો તે બેઅરિંગને અસર કરે છે. ત્યારે એવા સ્પિન્ડલનું સમારકામ કરવું જરૂરી થાય છે.

• રેડિયલ અને અક્ષીય પ્લે: સ્પિન્ડલમાં પ્લે છે કે નહિ. તેની મશીન પર પણ તપાસ કરી શકાય છે. તે 5-7 માઇક્રોનની રેન્જમાં હોવો જોઈએ. પરંતુ સમારકામ પછી, તે શૂન્ય હોવો જોઈએ. ટૂંકમાં, જો ફેસ પર ડાયલ મૂકીને સ્પિન્ડલ કે શાફ્ટના બાહ્ય વ્યાસ (OD) પર પ્લેની ચકાસણી કરતી વખતે ડાયલ 10 માઇક્રોન ડિફ્લેક્ટ થાય અને દબાણ કાઢ્યા પછી ડાયલ શૂન્ય પર પાછી ફરે, તો તેમાં રેડિયલ અને અક્ષીય પ્લે નથી એમ અર્થ થાય.

• ક્લૅમ્પ ફોર્સ: તમામ મશીનની સ્પિન્ડલ પર ક્લૅમ્પિંગ ફોર્સ વિનિર્દિષ્ટ હોય છે. તે એક મહત્વપૂર્ણ પૅરામીટર છે અને તે તપાસવું ખૂબ જ સરળ છે. આ માટે વિશેષ ઉપકરણ વપરાય છે, જે બજારમાં ઉપલબ્ધ છે. સામાન્ય BT 40 સ્પિન્ડલ માટે 800-1000 Kg અને BT 50 સ્પિન્ડલ માટે 1500-1800 Kg ક્લૅમ્પિંગ ફોર્સ હોવો જોઈએ. જો ક્લૅમ્પિંગ ફોર્સ વ્યવસ્થિત ન હોય, તો ટૂલ હોલ્ડર યોગ્ય રીતે ફિટ બેસતા નથી. નરી આંખે તે દેખાતું નથી પરંતુ ક્લૅમ્પિંગ ફોર્સ બરોબર ન હોવાથી તેના પર હાર્મોનિક કંપનો સર્જાય છે અને તેને કારણે સ્પિન્ડલ ટેપર ઝડપથી બગડી શકે છે.

• કંપનો: સ્પિન્ડલના કંપનો પર નજર રાખવી (મૉનિટર કરવું) જરૂરી છે. કોણીય વેગની ભાષામાં તેનું માન્ય મૂલ્ય (જ્યારે સ્પિન્ડલ મશીન પર હોય ત્યારે) 2.5 મિમી. / સેકન્ડ સુધી છે. જ્યારે સ્પિન્ડલ રીપેર કરી લીધો હોય છે, ત્યારે તેનો કોણીય વેગ 1 મિમી. / સેકન્ડથી ઓછો હોવો જોઈએ. તો જ તે સ્પિન્ડલ સ્વીકારવું જોઇયે. સ્પિન્ડલ સ્પંદનને તપાસવા માટે કોણીય વેગનું પરિમાણ ખૂબ જ યોગ્ય છે.

• અન્ય પગલાં: ઉપરાંત, જ્યાં ઇન્ટિગ્રેટેડ સ્પિન્ડલ્સ હશે, તેમાં તેના ત્રણે ફેજ સંતુલનમાં (બૅલન્સ) છે કે નહિ, શું તેમના રેઝિસ્ટન્સના મૂલ્યો, ઇન્ડક્ટન્સના મૂલ્યો સમાન છે કે કેમ, તેમનું ઇન્સ્યુલેશન બરાબર છે કે નહિ, તે તપાસી લેવું જોઈએ. જો સ્પિન્ડલ ચાલતું હોય, તો આ મૂલ્યોમાં મોટેભાગે કોઈ તફાવત નથી દેખાતો. તેથી, અમે સ્પિન્ડલ સ્વાસ્થ્યના ચેક-અપમાં આ મુદ્દો લીધો નથી. પરંતુ જ્યારે સ્પિન્ડલને બેઅરિંગને બદલવા માટે, રિકન્ડિશનિંગ માટે મોકલવામાં આવે છે, ત્યારે અમે આ પૅરામીટર કાળજીપૂર્વક તપાસીએ છીએ. તે ઉપરાન્ત, એન્કોડર ચેકર દ્વારા એન્કોડર તપાસી લેવું જોઇયે. ક્લૅમ્પ ડીકલૅમ્પના સેન્સર તપાસવા માટે કેટલાક ટૂલ્સ ઉપલબ્ધ છે, તે યોગ્ય રીતે કાર્ય કરે છે કે નહિ, એવી તમામ વાતો આપણે ચકાસી અને રેકોર્ડ કરી શકીએ છીએ.

ટૂંકમાં, સ્પિન્ડલની સંભાળ લેવી તે તમારા પર નિર્ભર છે અને તે મશીન પર હોય છે અને જ્યારે નાની ફરિયાદો કરવાનું શરૂ કરે છે, ત્યારે જ આપણે તેની યોગ્ય સારવાર કરીયે, એ મશીન અને આપણા બંનેના હિતમાં હોય છે.

@@AUTHORINFO_V1@@