મિલિંગ ઑપ્ટિમાઈઝેશન ભાગ 2

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

મિલિંગ ઑપ્ટિમાઈઝેશનના અમુક મહત્ત્વના પાસાઓ વિશે આપણે પાછલા અંકમાં જાણ્યું. એજ લેખનું અનુસંધાન આ અંકમાં વાચકો માટે પ્રસ્તુત કરીએ છીએ.

મિલિંગથી સંબંધિત પારિભાષિક શબ્દો

• Vc : કર્તન વેગ (કટિંગ સ્પીડ) (મી/મિનિટ)

• N : RPM (પ્રતિ મિનિટ ફેરા)

N = Vc x 1000/DC x π

• Dc : કટરનો વ્યાસ (મિમી)

• Fz : ફીડ (મિમી/દાંતા)

• Vf : ફીડ (મિમી/મિનિટ)

• Ae : સંપર્ક કમાન (આર્ક ઓફ ઍન્ગેજમેન્ટ) (મિમી)

• Ap : કાપની ઉંડાઈ (મિમી)

• Hex : ચિપની જાડાઈ (મિમી)

મિલિંગ પ્રક્રિયા સુધારવા માટે ઘટકોનું ઑપ્ટિમાઈઝેશન

કોઈપણ પ્રક્રિયાનું ઑપ્ટિમાઈઝેશન કરવા માટે શરૂઆત શૂન્યથી કરવી સારી. નવી કાર્યવસ્તુ પર કામ કરવા માટે એ પ્રક્રિયાનું પુનર્ગઠન (રિએન્જીનિયરિંગ) કરવું, એ સારો એવો સમય માગી લે છે. એટલા માટે પૂર્ણ પ્રક્રિયા સમજી લીધા બાદ જ, એના ઘટકોનો વધુમાં વધુ સારી રીતે ઉપયોગ કઈ રીતે કરવામાં આવી શકે એ નિર્ધારિત કરવું અત્યંત જરૂરી છે. મિલિંગ પ્રક્રિયામાં ઉપર વર્ણવેલ અમુક ઘટકોનો અભ્યાસ કરી એનો સર્વશ્રેષ્ઠ ઉપયોગ કઈ રીતે કરી શકાય અને આ પ્રક્રિયાને કઈ રીતે વધુ ફાયદાકારક બનાવી શકાય એ જોઈએ.

1. મિલિંગ કરવાનું હોય તે કાર્યવસ્તુની વિશિષ્ટતાઓને ધ્યાનમાં લઇ કટરની જગ્યા (પોઝિશન) અને તેનો માર્ગ (પાથ) નિર્ધારિત કરવો.

2. કાર્યવસ્તુ, તેનું મટીરિયલ અને મશીનિંગ સેંટરનો વિચાર કરીને ચયન કરવામાં આવેલ સર્વોત્તમ પદ્ધતિ અને પ્રોગ્રામિંગ.

3. ઉત્પાદકતા વધારવા માટે ઍપ્રોચ ઍંગલ અને ચિપની જાડાઈ બન્ને વચ્ચેના પરસ્પર સંબંધનો ફાયદો લઈને વધારી શકાતો સરક્વેગ.

4. કાર્યસાધક વ્યાસ (ઇફેક્ટિવ ડાયમીટર) - કૉન્સેપ્ટનો ઉપયોગ કરીને, બૉલ નોઝ અને ટોરોઇડ કટરની (કર્તન ધારો કેન્દ્રસ્થાન પર એકબીજાને ઢાંકી દેનાર કટર) મદદ વડે કરવામાં આવેલ પ્રોફાઈલ મિલિંગ.

5. પોલાણવાળી જગ્યાનું મિલિંગ કરતી વખતે વધુ અક્ષીય ઊંડાણ અને ઓછો રેડિઅલ (ત્રિજ્યાત્મક) કટ દ્વારા કરવામાં આવેલ પ્રોગ્રામિંગ.

પાછલા લેખનો સંદર્ભ : ઉપર વર્ણવેલ પ્રથમ મુદ્દાનું વિગતવાર વિવેચન પાછલા અંકમાં આપવામાં આવેલ હતું. એનું અનુસંધાન આ અંકમાં.

2. ટૂલનો સૌથી વધુ કિફાયતી માર્ગ આપનાર પ્રોગ્રામિંગની સ્ટ્રેટજી

2.1 પૃષ્ઠીય (ફેસ) મિલિંગમાં ટૂલનો માર્ગ

2.2 પ્રવેશ કરતી વખતે ટૂલનો માર્ગ

2.3 કાર્યવસ્તુમાં ખૂણાઓનું મિલિંગ કરતી વખતે ટૂલની દિશા અચાનક બદલવાનું ટાળવું જોઈએ.

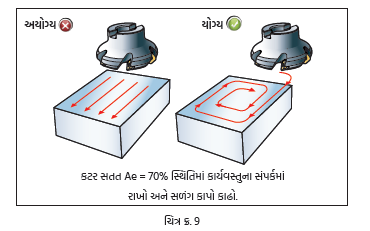

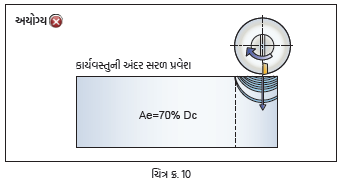

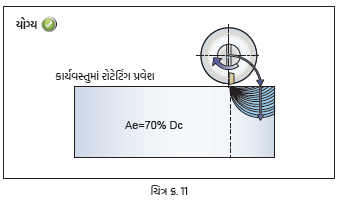

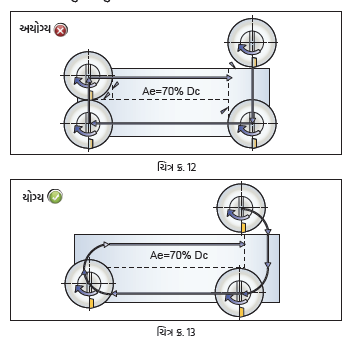

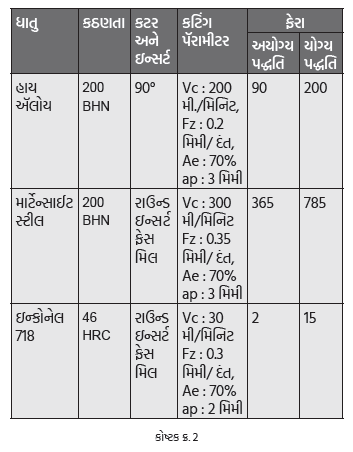

ઉપર ઉલ્લેખ કર્યા પ્રમાણે, જેમાં મિલિંગ કટરનો પ્રવાસ જરૂર પુરતો જ થાય એવી જોગવાઈ, કાર્યવસ્તુનો સંપર્ક Ae=70% પ્રમાણે કરાશે અને કાર્યવસ્તુમાં પ્રવેશ કરતી વખતે રોલિંગ કોન્ટેક્ટ થશે, એવી રીતે પ્રોગ્રામ કરીને, અલગ અલગ ધાતુની કાર્યવસ્તુઓ પર ચિત્ર ક્ર. 9 માં દર્શાવ્યા પ્રમાણે અખતરા કર્યા પછીના પરિણામો કોષ્ટક ક્ર. 1 માં દર્શાવવામાં આવેલ છે.

કોષ્ટક ક્ર. 2 માં દર્શાવવામાં આવેલ આંકડાથી એ બાબત સ્પષ્ટ છે કે ખૂબ વિચારીને ટૂલના માર્ગનું ચયન કરીને જો પ્રોગ્રામિંગ કરવામાં આવે, તો ફેસ મિલિંગ જેવી સાદી પ્રક્રિયા પણ ખૂબ કાર્યક્ષમ સાબિત થઇ શકે છે અને ઉત્પાદકતા વધી શકે છે.

3. આંતરિક ખૂણાઓનું મિલિંગ કરતી વખતે થનાર કંપન ટાળવું જોઈયે

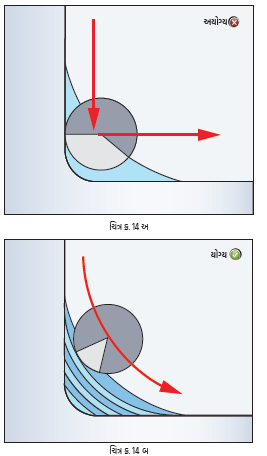

કાર્યવસ્તુનો ખાંચો અથવા પોકળ જગ્યાઓના ખૂણા મિલિંગ કરતી વખતે કંપન થવાની શક્યતાઓ વધુ હોય છે. આવા વખતે ટૂલની આર્ક ઑફ કૉન્ટૅક્ટ (સંપર્ક કમાન Ae) અને ફીડ (Fz) નું ચયન પણ ખૂબ કાળજીપૂર્વક કરવું પડે છે. સંપર્ક કમાન અને ત્રિજ્યાત્મક કાપાની ઉંડાઈ (રેડિયલ કટ) જો ઓછી કરવામાં આવે, તો કંપનો ઓછા થાય છે અને જો વધુ મોટી ઉંડાઈના અક્ષીય કાપ સાથે ફીડ પણ વધારી શકાય છે.

આરંભિક રફ મિલિંગ કરતી વખતે પ્રોગ્રામમાં Dc કરતા 50% ત્રિજ્યા રાખવામાં આવે, તો પણ ફાયદાકારક સાબિત થાય છે. પણ ફિનિશિંગ કરતી વખતે એટલી વધુ ત્રિજ્યા રાખવી શક્ય નથી હોતી. એટલે સ્લાયસિંગ જેવો અલગ ઉપાય શોધવો પડે છે. (ચિત્ર ક્ર. 14અ, 14બ, 14ક)

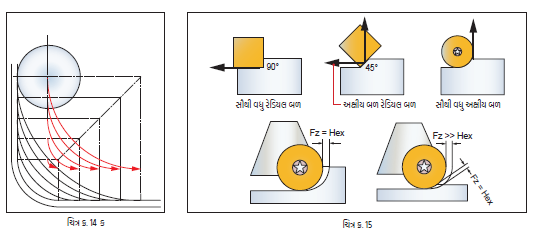

ચિત્ર ક્ર. 15

મિલિંગમાં ફીડ (Fz) અને ચિપની જાડાઈ (Hex) પર ઍપ્રોચ કોણનું પરિણામ

કાર્યવસ્તુની ધાતુ અને ભૂમિતી પરથી અપ્રોચ કોણનું ચયન કરતી વખતે યોગ્ય નિર્ણય લેવો પડે છે. ફીડ સમાન હોવા છતાં અપ્રોચ કોણના પ્રમાણમાં ચિપની જાડાઈ બદલાય છે. (ચિત્ર ક્ર. 15) ઉદાહરણાર્થ, ધારો કે, અપ્રોચ કોણ 90° હોય ત્યારે Hex = Fz = 0.2 હોય. અપ્રોચ કોણ 45° હોય ત્યારે Hex = 0.2/1.414 = 0.14 રહેશે. જે કારણે ફીડ 1.414 ગણી વધારી શકાય છે. અર્થાત, 45° અપ્રોચ કોણ હોય ત્યારે Fz = 1.414 X 0.2 = 0.28.આમ કોઈ પણ પ્રોસેસના પૅરામીટરમાં ફેરફાર કર્યા વિના ઉત્પાદકતા વધે છે.

ઇન્સર્ટ વર્તુળાકાર હોય એટલે કાપાની ઉંડાઈ પ્રમાણે અપ્રોચ કોણ બદલાય છે અને કાપાની ઉંડાઈ ઓછી કરો કે તરત જ ચિપની જાડાઈ ઓછી થઇ જાય છે, એટલે ફીડ વધારી શકાય છે. તેથી ઇન્કોનેલ જેવી કઠણ ધાતુ પર વર્તુળાકાર ઇન્સર્ટ વાપરવાનું કિફાયતી સાબિત થાય છે.

રવિ નાઈક

સલાહકાર

9359104060

રવિ નાઈકને ટૂલિંગ ક્ષેત્રનો 40 થી પણ વધુ વર્ષોનો અનુભવ છે તેઓ ટૂલિંગ વિષયક સલાહકાર તરીકેની સેવા આપી રહ્યા છે.

@@AUTHORINFO_V1@@