મશીનની ચોકસાઈની ચકાસણી

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

સી.એન.સી. મશીન વાપરતી વખતે એની કાળજી લેવી જરૂરી છે. એમાંથી એક છે નિયમિત સમયાંતરે એની ચકાસણી કરાવવી અને એ ચકાસણીમાં એના અક્ષની ચોકસાઈ અને એની પુનરાવર્તનક્ષમતા (Repeatability) આ બે પાસાઓનું પરીક્ષણ મહત્વનો ભાગ ભજવે છે. પહેલાં આ કામ સ્લિપ ગેજની મદદથી ચેકમાસ્ટરનો ઉપયોગ કરીને કરવામાં આવતું હતું. પણ એના બદલે, છેલ્લાં કેટલાંક વર્ષોથી અક્ષનું માપન લેઝરનો ઉપયોગ કરીને કરવામાં આવે છે.

વી.એમ.સી.ની લેઝર સિસ્ટમ દ્વારા ચકાસણી

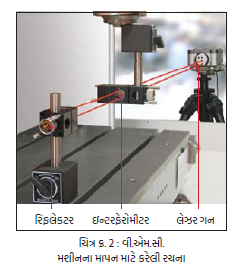

આ ઉપકરણમાં 3 મહત્વપૂર્ણ ભાગો હોય છે

1. લેઝર ગન: આમાંથી લેઝર કિરણો પ્રક્ષેપિત થાય છે. (ચિત્ર ક્ર. 1)

2. ઇન્ટરફેરોમીટર

3. રિફ્લેક્ટર: આમાંથી લેઝર કિરણો પરિવર્તિત થાય છે.

ચિત્ર ક્ર. 2 માં વી.એમ.સી. મશીનના માપ માટે કરવામાં આવેલી રચના બતાવાઈ છે. મશીનની આગળ એક ટ્રાઇપોડ ઉપર લેઝર ગન મૂકવામાં આવી છે. મશીનના X અક્ષની ચોકસાઈ માપવા માટે ઇન્ટરફેરોમીટર Y અક્ષ ઉપર સ્થિર કરવામાં આવ્યું છે અને રિફ્લેક્ટર એની પાછળ X અક્ષ ઉપર મૂકવામાં આવ્યું છે. લેઝર ગન અને આ બે ઑપ્ટિકલ ઉપકરણો એકજ રેખામાં છે. ઇન્ટરફેરોમીટર સ્થિર હોય છે અને રિફ્લેક્ટર X અક્ષને સમાંતર ફરે છે. આ ગનમાંથી નિકળેલાં કિરણો ઇન્ટરફેરોમીટરમાંથી આગળ જઇને રિફ્લેક્ટરમાંથી પરિવર્તિત થઈને ગનમાં જાય છે. આ સમયે એમના છાયા-પ્રકાશ અપવર્તનોનો ઇન્ટરફિયરન્સ પલ્સ ગણવામાં આવે છે. રીફ્રેક્શનની (અપવર્તનો) સંખ્યાના લેઝર કિરણોની તરંગ-લંબાઈ સાથે ગુણાકાર કરીને અંતર મેળવવામાં આવે છે. અેમ એની ચોકસાઈ 0.1 માઈક્રોનમાં તપાસીએ છીએ અને એને 40 મીટર સુધી માપી શકીએ છીએ. એ કાર્ય દરમિયાન અનેક પ્રકારના સંવેદક (સેન્સર) વાપરવામાં આવે છે. જે ઉષ્ણતામાનથી ધાતુના બદલાતા કદની તેમજ હવાના દબાણ અને આર્દ્રતાની કાળજી લેવા માટે મહત્વપૂર્ણ છે. આ પદ્ધતિ સમજવા માટે ચાલો એક ઉદાહરણ જોઈએ.

કેસ સ્ટડી

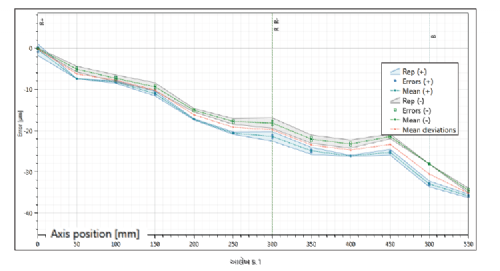

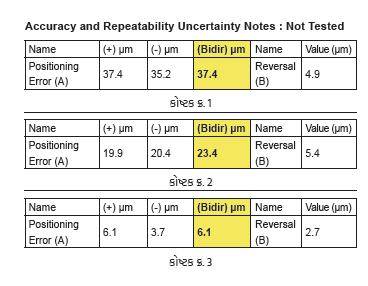

અમારી પાસે એક વાયર ઈ.ડી.એમ. સબમર્જ મશીનની ચકાસણી કરવાનું કામ આવ્યું હતું. તેમને એક મોટી કાર્યવસ્તુ એ મશીનમાં લગાડવી હતી અને એ કદની કાર્યવસ્તુ પર મશીનની ચોકસાઈ મળશે કે નહિ એના વિશે એમને શંકા હતી. એ કાર્યવસ્તુ એમને 10-15 માઈક્રોનની ચોકસાઈમાં જોઈતી હતી. બે વર્ષ પહેલાં એમણે ચેકમાસ્ટરની મદદથી એ મશીનની ચકાસણી કરી હતી, પણ અત્યારે એમના મનમાં થોડી શંકા હતી. અલ્ટિમા 2S મશીનની ચકાસણી કરવા માટે ગોઠવેલી રચના ચિત્ર ક્ર. 3 માં દેખાય છે. એમાં X અક્ષની લંબાઈ 550 મિમી છે. પહેલાં મેં એ મશીનની યથાસ્થાને અને યથાસ્થિતિમાં તપાસ કરી. એની માટે ‘રેનીશો’ ના ઉપકરણો વાપર્યાં. એ નિરીક્ષણમાં ધ્યાનમાં આવેલ પરિસ્થિતિ આલેખ ક્ર. 1 માં આપેલ છે.

આલેખ ક્ર. 1

આ નોંધ પરથી આપણને ખ્યાલ આવશે, કે આ અક્ષ 550 મિમી લંબાઈમાં 37.4 માઈક્રોનની (કોષ્ટક ક્ર. 1) સ્થાન વિશેની ખામી (પોઝિશનિંગ એરર) દેખાડે છે. એ પછી એ મશીનને ખોલીને અંદરથી બધું જ સાફ કરવામાં આવ્યું. કોઈ ભાગ ક્યાંય અટકતો નથી એની ખાતરી કરી લીધી. આ બધું કર્યા બાદ એ ખામી 23.4 મિમી સુધી સુધારી શકાઈ. (કોષ્ટક ક્ર. 2)

આ નોંધનું વિશ્લેષણ કરીને ‘રેનીશો’ના મશીન સાથે સંકળાયેલ સોફ્ટવેર નક્કી કરે છે, કે આની પર યોગ્ય કોમ્પેન્સેશન શું હોવું જોઈએ. એ પ્રમાણે મશીનની કાર્યપદ્ધતિમાં ફેરફાર કરતાં છેલ્લો ફરક માત્ર 6.1 માઈક્રોનનો રહ્યો અને મશીન અપેક્ષિત ચોકસાઈથી કાર્ય કરવા માંડ્યું. (કોષ્ટક ક્ર. 3)

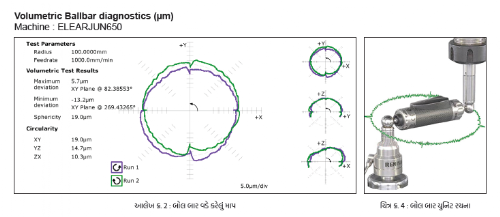

પારંપરિક પદ્ધતિમાં ચેકમાસ્ટર એટલે 20 મિમી ગાળાનો સ્લિપ ગેજ અને પ્રમાણિત બાર વાપરીને મશીનની સીધ (લાઈનદોરી - અલાઇનમેન્ટ) તપાસવામાં આવે છે પણ એના ડાયલનો લીસ્ટ કાઉન્ટ (ન્યૂનતમ માપ) 2 માઈક્રોન હોય છે. એનું માપ કરતી વખતે બન્ને અક્ષની મૂવમેન્ટ કરવી પડે છે. તેમજ સીમિત માનવ દ્રષ્ટિને કારણે પેરેલેક્સ આવવાની શક્યતા રહે છે. અમારી પદ્ધતિમાં ન્યૂનતમ માપ 0.1 માઈક્રોન હોય છે, તેમજ માનવીય હસ્તક્ષેપ ન હોવાથી અચૂક નિરીક્ષણ અને સમારકામ કરી શકાય છે. આમાં ભૌમિતિક માપ ન પણ મળે તો પણ સ્થાનિય ચોકસાઈ માપવા માટે આ ખૂબજ યોગ્ય પ્રણાલી (સિસ્ટમ) છે. અમારી પાસે ચોકસાઈ તપાસવા માટે બૉલ બાર નામક એક અન્ય મશીન પણ છે. એ મશીન દ્વારા, પ્રક્રિયા ચાલુ હોય ત્યારે આવનાર સર્વો સ્પાઇક, લેટરલ (આડું) સ્પાઇક તેમજ સ્ક્વેઅરનેસ (ચોરસતા), સર્વો મિસમેચ વિ. પ્રકારની 19 ખામીઓ ચકાસી શકાય છે.

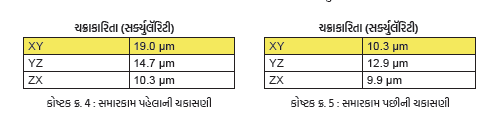

એક ગ્રાહકે એમની પાસેના મશીનના XY પ્લેનમાં સર્ક્યુલેરિટી 10 માઈક્રોન હોવાની જરૂરિયાત અમને બતાવી. અમારી પાસેના બૉલ બાર વડે અમે એની તપાસ કરી ત્યારે તે 19 માઈક્રોન હોવાનું જણાયું. (કોષ્ટક ક્ર. 4) કંટ્રોલરના કેટલાક પૅરામીટર્સ બદલીને એ સર્ક્યુલેરિટી 10 માઈક્રોન કરી શકાઈ. (કોષ્ટક ક્ર. 5)

આ બધું તપાસવા માટે ફક્ત થોડી મિનિટો જ લાગે છે. કોઈ પણ ઉત્પાદક માટે અતિશય ઉપયુક્ત એવું આ ઉપકરણ છે. એટલે ટૂંકમાં કહીએ તો, મશીનમાં સ્પાઇક, લિનિયર પ્લંજ અથવા સાયક્લિક એરર એવી ખામી હોય તો એનું સમારકામ એ જગ્યા પર જ થઈ શકે છે.

હકીકતમાં લોકો મશીન ખૂબજ ખરાબ થઈ ગયા પછી મશીનની ચોકસાઈ ઓછી થઈ ગઈ છે, એવી ફરિયાદ કરે છે, પણ પહેલેથી જ યોગ્ય કાળજી લઈએ તો આમ ન થાય. અમુક નિશ્ચિત વર્ષો બાદ મશીનની ચકાસણી નિયમિત રૂપે કરવી જરૂરી છે.

સુનિલ નવલે

સંચાલક,

માઇક્રોચેક કેલિબ્રેશન સર્વિસિસ

9881439459

સુનિલ નવલે ‘માઇક્રોચેક કેલિબ્રેશન સર્વિસિસ’ કંપનીના સંચાલક છે.

@@AUTHORINFO_V1@@