ઇન્ડસ્ટ્રી 4.0 : આધુનિક ઔદ્યોગિક ક્રાંતિ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

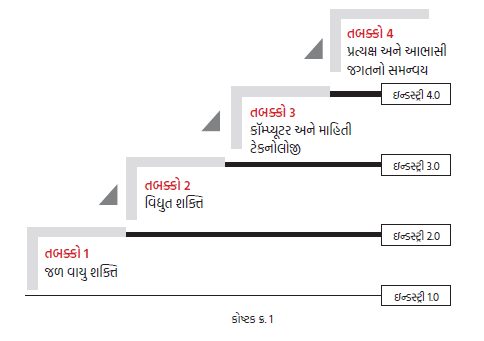

કોઈ પણ ક્ષેત્રમાં જો ભૂતકાળની સમીક્ષા કરવામાં આવે તો આપણને એ બાબત અચૂક ધ્યાનમાં આવશે, કે સમયાંતરે દરેકે દરેક ક્ષેત્રમાં નાના મોટા સુધારા થયા જ છે. અમુક ક્ષેત્રોમાં તો વ્યાપક ક્રાંતિ થઇ છે. ઔદ્યોગિક ક્ષેત્ર પણ આમાં અપવાદ નથી. (કોષ્ટક ક્ર. 1)

કોઈપણ ઉદ્યોગ હોય, આજના આ સ્પર્ધાત્મક યુગમાં માત્ર હાથ પર હાથ ધરી બેઠા રહેવાથી કે માત્ર સપના જોવાથી કાંઈ વળવાનું નથી. દર વર્ષે સાતત્યતાથી દરેક મોરચે સફળતા મેળવવાની જિદ્દ હોવી અને સફળતાના શિખરો સર કરવા અત્યંત જરૂરી છે. કુશળ ઉદ્યોજકોની દ્રષ્ટીએ એ અત્યંત જરૂરી બાબત છે કે રોજે રોજ મળનારા પરિણામો, એમની અપેક્ષા પ્રમાણેના છે કે નથી, એની માહિતી ત્વરિત એકઠી કરવી અને તેનું સમયસર અવલોકન કરવું. જો એ પરિણામો ધાર્યા મુજબના ન હોય તો એના કારણો શોધવા અને તત્કાળ એમાં સુધારા કરી, બગડેલી પરિસ્થિતિ પર નિયંત્રણ મેળવી અપેક્ષિત પરિણામો મેળવવાની પ્રક્રિયા કરવી એ કોઈ પણ ઉદ્યોજક માટે એક તાર્કિક ક્રમ માનવામાં આવે છે. એ ક્રમ દરેકને લાગુ પડે છે. આ પ્રક્રિયાને હાલની મેનેજમેન્ટની ભાષામાં P-D-C-A (પ્લૅન-ડૂ-ચેક-ઍક્ટ) સાયકલ કહેવામાં આવે છે.

આ પ્રક્રિયા ફક્ત એક જ વ્યક્તિ પર કેન્દ્રિત હોય તો એ બરાબર નથી કેમકે પ્રત્યેક ઉદ્યોગમાં માત્ર એક જ નહિ પણ અનેક વ્યક્તિ સંકળાયેલી હોય છે અને એ બધા લોકો પોતપોતાને ભાગે આવેલ કાર્ય નિભાવતા હોય છે અને એ દરેકે દરેકનું આઉટપુટ એ વ્યક્તિના શિક્ષણ, એનું જ્ઞાન, એનો અનુભવ અને એની કાર્યશૈલી પર નિર્ભર હોય છે. વ્યક્તિ બદલાય તો આઉટપુટ બદલાય આ બાબતને જ વ્યક્તિ સાપેક્ષતા કહેવાય છે. આ સઘળી અનિશ્ચિતતા ટાળવા માટે જ પ્રમાણિત કાર્યપદ્ધતિ (સ્ટેન્ડર્ડ ઑપરેટિંગ પ્રોસિજર) ની શરૂઆત થઇ છે જે કારણે આ આખી પ્રક્રિયામાં એકસૂત્રતા આવી છે.

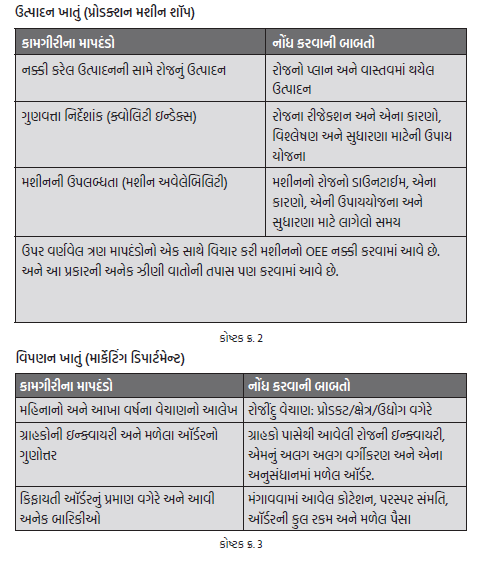

પ્રત્યેક ખાતાની કામગીરીને ચકાસવાના માપદંડ અલગ અલગ હોય છે. તેમજ પ્રત્યેક માપદંડનો ગ્રાફ મેળવવા માટે નિયમિતપણે અમુક બાબતોની અચૂક રીતે નોંધ કરવી અત્યંત જરૂરી છે. જો આના માટે અલગ અલગ ખાતાઓના ઉદાહરણ આપવાના હોય તો, અમુક ચોક્કસ મુદ્દાઓનો નીચે ઉલ્લેખ કરાયો છે. (કોષ્ટક ક્ર. 2 અને 3)

કૉમ્પ્યૂટરની શોધ, તેનો વિકાસ અને ઉદ્યોગમાં તેનો વ્યાપક પ્રમાણમાં ઉપયોગ શરૂ થયા પૂર્વે ઉલ્લેખિત સર્વ કામો અને એ માટેની પ્રક્રિયાઓ એ માટે નીમવામાં આવેલ વ્યક્તિ પાસેથી જ કરાવવામાં આવતા. એ વખતે પ્રત્યેક વ્યક્તિની કાર્યક્ષમતા અલગ અલગ હોવાને કારણે ઉદ્યોગધંધાની પ્રગતિ પર નિયંત્રણ રાખવાની બાબતે અપેક્ષિત પરિણામો મળશે એની કોઈ ખાતરી હોતી નથી.

ત્રીજા તબક્કાની ક્રાંતિમાં કૉમ્પ્યૂટરનો વ્યાપક ઉપયોગ શરુ થયો હોવાને કારણે ઉપર ઉલ્લેખિત સર્વ કાર્યો કૉમ્પ્યૂટરની મદદ વડે કોઈ પણ જાતની ભૂલો વિના, એક સરખી સાતત્યતા સાથે અને તદ્દન ઓછી મહેનતે, ખૂબ ઓછા સમયમાં થવા લાગ્યા હતા. દરેક ખાતાના દરેક વિભાગોએ કરેલા કામોની આવી એક સાંકળ તૈયાર કરવામાં આવી હતી અને જે તે ખાતાઓના અને પરિણામે સંપૂર્ણ ઉદ્યોગના કામ વચ્ચે સમન્વય કેળવવામાં આવ્યો અને ધારેલી પ્રગતિ મળવા લાગી. તે સિવાય જ્યારે એક ઉદ્યોગ/વ્યવસાયનું નેટવર્ક એક કરતાં વધુ સ્થળે (મલ્ટી લોકેશન) હોય, ત્યારે કદાચ ફક્ત કૉમ્પ્યૂટરનો ઉપયોગ કરીને અપેક્ષિત પરિણામ મળે એ જરૂરી નથી.

આ સર્વ મર્યાદાઓને દૂર કરવા માટેના પ્રયત્ન દરમિયાન જે પ્રણાલીનો ઉદય થયો એ પ્રણાલી એટલે જ ‘ઇન્ડસ્ટ્રી 4.0’. એને ‘ઇંટરનેટ ઑફ થિંગ્સ’ (IoT) અથવા ‘સ્માર્ટ ફેક્ટરી’ એવું પણ કહેવામાં આવે છે. આ કાર્યપ્રણાલીનો ઉપયોગ યુરોપીય, પાશ્ચિમાત્ય દેશોમાં શરુ થઇ જ ગયો છે અને એજ કાર્યપ્રણાલી નજીકના ભવિષ્યમાં ઉદ્યોગોની પ્રગતિ માટે જરૂરી માધ્યમ બની જશે.

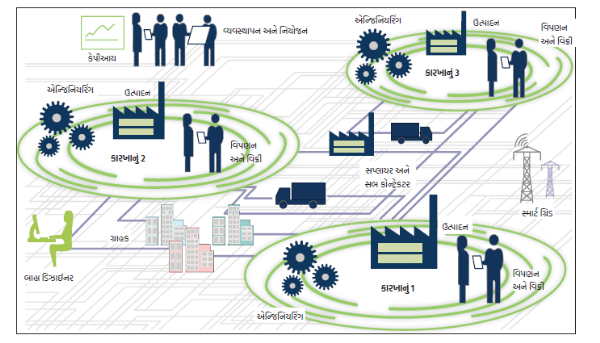

ઇન્ડસ્ટ્રી 4.0 કાર્યપ્રણાલી માત્ર એક જગ્યાના કારખાના સુધી સીમિત ન રહી કાચા માલના ઉત્પાદકોથી લઈને છેક ગ્રાહક સુધીની સાંકળને આવરી લે છે. આ સાંકળમાં સમાવેશ કરાયેલ પ્રત્યેક ખાતાના સર્વ સંબંધિત કાર્યસ્થળો કૉમ્પ્યૂટર દ્વારા એકબીજા સાથે સંકળાયેલા હોય છે. એને જ ‘ડિજિટાઈઝેશન’ કહેવાય છે. જરૂરી અને અપેક્ષિત હોય એ તમામ માહિતીઓ એકત્ર કરવી, એ તમામનું યોગ્ય પ્રકારે વિશ્લેષણ કરવું, એ વિશ્લેષણના તારણમાંથી સુધારણા માટે યોગ્ય પર્યાયોની ભલામણ કરવી, ત્યાર બાદ લેવામાં આવેલ નિર્ણયનો અમલ થાય છે કે નહિ તેની ચકાસણી કરવી અને એના અપેક્ષિત પરિણામ મળે છે કે નહિ તે ચકાસવું. આ તમામ કાર્યો કોઈ પણ ભૂલ વિના, સાતત્યતાથી અને ખૂબ ઓછા સમયમાં કરવા એ માત્ર ‘ઇન્ડસ્ટ્રી 4.0’ ને કારણે જ સંભવ બનેલ છે. સૌથી મહત્ત્વની બાબત એ કે એનો ફાયદો માત્ર એક જ કારખાનાને નહિ પણ એ સાંકળમાં જોડાયેલ તમામ ઘટકોને મળી શકે છે.

કેટલીક વખત આ ફક્ત ઘટક ઉદ્યોગો પૂરતું મર્યાદિત ન રહી વ્યવસાયના ભાગીદારો સુધી પણ એનો વ્યાપ (કવરેજ) વિસ્તરે છે. ઉદાહરણ તરીકે, મશીન બનાવનારા ઉત્પાદક આ માધ્યમ દ્વારા 24 X 7 એમના ગ્રાહકોને એમના મશીનની યોગ્ય કાળજી, કામકાજ ચાલુ હોય ત્યારે ઉદ્ભવતી સમસ્યાઓનું નિવારણ, ઉત્પાદન અવિરત અને અખંડિત ચાલુ રહે એ માટે જરૂરી છુટા ભાગોનો પુરવઠો વગેરે માટે ફૉલોઅપ તથા વેચાણ પછીની સેવાઓ પણ પૂરી પાડી શકે છે.

કોઇપણ ઉદ્યોગમાં આ કાર્યપ્રણાલી અમલમાં મૂકતી વખતે નીચેના પગલાં લેવામાં આવે છે.

1. એ ઉદ્યોગ સાથે સંકળાયેલ દરેક માનવીય કામો અર્થાત માનવ દ્વારા થનારા કાર્યોનું માનકીકરણ કરવામાં આવે છે. એ ઉદ્યોગ સાથે સંકળાયેલ સર્વ માનવીય કામો અને એમનો વ્યાપ અને એ દરેક કાર્યોનો એક બીજા સાથે પરસ્પર સંબંધ અને એકબીજા પરના અવલંબન વગરેનો પણ ઝીણવટભરી રીતે અભ્યાસ કર્યા બાદ એમનો પણ એક પ્રમાણિત ડ્રાફ્ટ બનાવવામાં આવે છે.

2. સૌને એ કાર્યપ્રણાલી પ્રમાણે કામ કરવું ફરજીયાત હોય છે.

3. એ અનુસાર કામ કરતી વખતે એ કાર્ય સાથે સંબંધિત જે માહિતી નિત્યક્રમ મુજબ નોંધવાની હશે, એની તમામ વિગતો કૉમ્પ્યૂટર પર ઉપલબ્ધ કરવામાં આવે છે.

4. આ માહિતીનો ઉપયોગ અલગ અલગ વ્યક્તિઓ અલગ અલગ રીતે કરતી હોય છે. એટલે જેને જેને જે કામ સોપવામાં આવ્યું હોય અથવા જેની જે જવાબદારી હોય, એ કામ સંબંધી માહિતી સુધીની જ પહોંચ (ઍક્સેસ) એ વ્યક્તિને આપવામાં આવે છે.

5. આ પ્રકારની કાર્યપ્રણાલીમાં જો કોઈ અનધિકૃત વ્યક્તિ કોઈ માહિતી નોંધવાનો પ્રયત્ન કરે, તો એ માહિતી સ્વીકારવામાં આવતી નથી.

6. આવા પ્રકારની માહિતી એ ઉદ્યોગમાં કામ કરનારા સર્વ સંબંધિત જવાબદાર વ્યક્તિઓ સહજતાથી વાપરી શકે એવી વ્યવસ્થા આ કાર્યપ્રણાલીમાં કરવામાં આવી હોય છે.

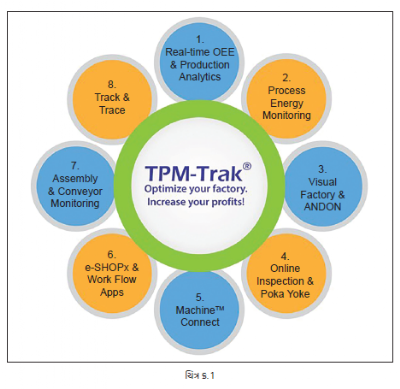

આવી પ્રણાલી પૂરી પાડનારી કંપનીઓ ઉપર વર્ણવેલ તમામ મુદ્દાઓનો વિચાર કરી ગ્રાહકોને અનુરૂપ પ્રણાલી બનાવી આપતા હોય છે. ઉદાહરણ તરીકે ‘એસ માઈક્રોમેટિક’ કંપનીએ એમના ગ્રાહકોની જરૂરીયાતોને ધ્યાનમાં રાખી નીચે વર્ણવેલ 8 મુદ્દાઓ પર આધારિત ‘ટોટલ પ્રોડકશન મોનિટરિંગ (TPM) ટ્રેક’ આ નામ સાથે નીચે આપેલ પ્રણાલી ઉપલબ્ધ કરી આપી છે.

1. ઉત્પાદકતા (પ્રોડક્ટિવિટી), ગુણવતા નિદેશાંક (ક્વોલિટી ઇન્ડેક્સ) અને મશીનની ઉપલબ્ધતા આ ત્રણેય માપદંડોને આધારે ઉત્પાદનનું વિશ્લેષણ. એને ‘ઓવરઓલ ઈક્વિપમેન્ટ ઇફેક્ટિવનેસ ઇન્ડેક્સ’ પણ કહેવાય છે.

2. ઉર્જાના વપરાશની નોંધ, પરીક્ષણ અને નિયંત્રણ

3. વીડિયોના રૂપે સંકેત દેનારા અથવા મદદ માગનાર અમુક ચોક્કસ સંદેશ અથવા સંકેત (ઍડઑન)

4. કામ ચાલુ હોય ત્યારે વિવિધ તપાસ અને ક્ષતિઓને ટાળી નિર્દોષ ઉત્પાદન માટેની સૂચનાઓ (પોકાયોકે)

5. યંત્ર ચલનની કાર્ય-અવધિ.

6. કુશળ કામગારો સાથે સંપર્ક/સંવાદ સાધવા માટે યોગ્ય અને સરળ સૂચનાઓ

7. એક કાર્યસ્થળથી આગળની પ્રક્રિયા માટે અથવા બાંધણી માટે લઇ જવામાં આવતા ઉપકરણો પરનું નિયંત્રણ.

8. અમુક જરૂરી બાબતોનો માર્ગ કાઢવો અને જરૂરિયાત અનુસાર ફોલોઅપ કરવું.

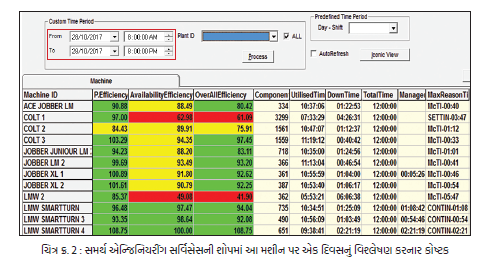

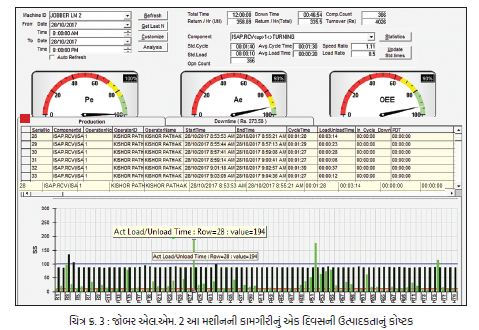

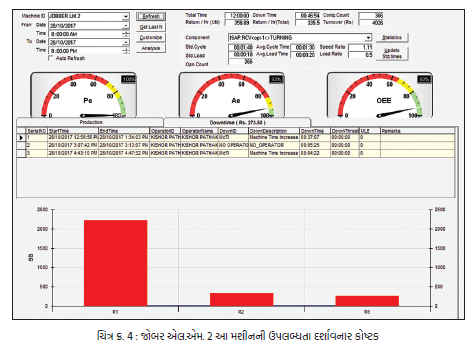

આ આખી પ્રણાલી ચિત્ર ક્ર. 1 માં દર્શાવ્યા પ્રમાણે કાર્ય કરે છે. આ પ્રણાલીના માધ્યમ દ્વારા કામગારને સી.એન.સી. મશીનના સ્ક્રીન પર દર્શાવાતા અમુક કોષ્ટક, આલેખો અથવા ફોલોઅપના પરિણામો અને એનું વિશ્લેષણ કરીને મળેલા પરિણામો અહીં નમુના રૂપે દર્શાવેલ છે. (ચિત્ર ક્ર. 2, 3, 4)

TPM ટ્રેક નામ ધરાવતા આ પ્રોડકટની સફળતાના કારણો સમજવા માટે એને અમલમાં મૂકી સીધે સીધો ઉપયોગ કરનારા લઘુ ઉદ્યોજકોમાંથી કેટલાક લોકો પાસે જઈને તપાસ કરવાનું નક્કી કરેલ હોવાથી, પુણે સ્થિત નાંદેડફાટા આ ઔદ્યોગિક વસાહતમાં ‘સમર્થ એન્જિનિયરિંગ સર્વિસેસ’ આ ઉદ્યોજકનું નામ સૌ પ્રથમ જ દ્રષ્ટી સમક્ષ આવ્યું. એટલે એમને ત્યાં જઈ કંપનીના માલિક પ્રશાંત શેટે અને એમના સહયોગી મનુ પણીક્કરની સાથે ચર્ચા કરી અને એમની પાસેથી નીચે વર્ણવેલ જાણકારી મળી.

‘સમર્થ ઍન્જિનિયરિંગ સર્વિસેસ’ મુખ્યત્વે એમના ગ્રાહકો પાસેથી કાચો માલ લઈને એના પર સી.એન.સી. લેથ મશીન પર ડ્રૉઈંગ પ્રમાણે મશીનિંગ કરી એનું તૈયાર માલમાં રૂપાંતર કરી તે ગ્રાહકને પાછો આપનાર એક લઘુ ઉદ્યોગ છે. એમની પાસે 16 સી.એમ.સી. લેથ મશીન છે અને જેમાંથી અમુક મશીન, તેઓ એમના બેળગાવ ખાતેના યુનિટમાં વાપરે છે. એમની પાસેના મશીનોમાંથી પ્રથમ સી.એન.સી. મશીન એમણે ‘એસ માઈક્રોમેટિક’ પાસેથી વેચાતું લીધું હતું.

આશરે સાલ 2008 માં એમણે એના પર TPM ટ્રેક બેસાડવાનો નિર્ણય લીધો. TPM ટ્રેકની કામગીરીને અપેક્ષા મુજબ કરાવવામાં આરંભમાં ઘણી તકલીફો આવી. પણ એમનું ઝડપથી નિવારણ કરવામાં આવ્યું. હાલમાં એમની પાસે અમુક મશીનો ‘એસ માઈક્રોમેટિક’ સિવાયના અન્ય ઉત્પાદકો પાસેથી લીધેલ હોવા છતાં એ સર્વ મશીન પર TPM ટ્રેક આ ઉત્પાદન અતિશય સફળતાથી વપરાય છે.

TPM ટ્રેક ઉત્પાદનને ‘સમર્થ એન્જિનિયરિંગ સર્વિસીઝ’ ઉદ્યોગના મશીન પર બેસાડવાનો ખર્ચ સાધારણરીતે કેટલો આવ્યો એ વિશે પ્રશાંત શેટેને પૂછવામાં આવતા તેમણે એટલું જણાવ્યું કે એ ખર્ચ મશીનની કિંમતના અંદાજે 2 થી 2.5% જેટલો હતો.

પ્રશાંત શેટે એ એમના પાછલા વર્ષોના અનુભવથી એટલું જણાવ્યું કે એમની પાસેના સર્વ સી.એન.સી. મશીન પર ‘એસ માઈક્રોમેટિક’ એ તૈયાર કરેલ પ્રણાલી પ્રમાણે એમના કારખાનામાં કાર્યભાગોનું મશીનિંગ કરતી વખતે અલગ અલગ તબક્કે અલગ અલગ કારણોસર વેડફાતા સમયની નોંધ હવે ચોકસાઈપૂર્વક થવા લાગી હતી. એ નોંધાયેલ તમામ માહિતીનું વિશ્લેષણ કરીને યોગ્ય ઉપાય કરવાથી પહેલા જેટલું જ માનવી સંખ્યાબળ રાખીને એમના ઉત્પાદનમાં અંદાજે 15% નો વધારો કાયમીસ્વરૂપે થયો છે. આ ઉપરાંત એમને અમુક અપ્રત્યક્ષ ફાયદાઓ પણ થયા છે. જે નીચે પ્રમાણે છે:

• એમની ઉત્પાદન નિયોજન પદ્ધતિમાં એકસૂત્રતા અને ચોકસાઈ આવવાથી નિયોજન માટે લાગતા કલાકોમાં ધરખમ ઘટાડો થયો છે.

• માત્ર યોગ્ય નિયોજનને કારણે ગ્રાહકોને માલની સમયસર ડિલિવરી કરતાં નિર્દેશાંકમાં (ઑન ટાઈમ ડિલિવરી ઇન્ડેક્સ) વધારો થતા ગ્રાહકોની વિશ્વસનીયતા પણ વધી છે.

• મશીનિંગ માટે વપરાતા ટૂલનો યોગ્ય ઉપયોગ અને વિનિયોગ થાય છે એની સૌને ખાતરી થઇ.

• કામકાજ માટે જરૂરી ટૂલની ખરીદી પણ ચોકસાઈપૂર્વકની અને નિયોજન સાથેની હોવાથી એની ઇન્વેન્ટરીનું સ્તર ઓછું થયું હતું તેમજ પૈસાની બચત પણ થઇ હતી.

• તમામ વિભાગોમાં કામ કરનારા કામગારવર્ગ વચ્ચે સમન્વય સાધેલ હોવાથી એક રીતે સુદ્રઢ અને હળીમળીને રહેવાનું વાતાવરણ (હેલ્ધી વર્ક કલ્ચર) નિર્માણ થયું હતું.

નજીકના ભવિષ્યમાં આ પ્રણાલીનો ઉચ્ચ સ્તરે રૂપાંતર કરીને (અપગ્રેડ) અને તેમાં અન્ય વિશેષતાઓ ઉમેરીને એનો પૂરેપૂરો ફાયદો લેવાનું શેટેનું લક્ષ્ય છે.

અનીલ અત્રે

સલાહકાર

9822267044

અનિલ અત્રે મેકેનિકલ એન્જિનિયર છે અને એમને ઉત્પાદન ક્ષેત્ર, ઑપરેશનલ એક્સલન્સ અને ન્યૂ પ્રોડક્ટ ડેવલપમેન્ટના ક્ષેત્રનો બહોળો અનુભવ છે. હાલમાં તેઓ ઉદ્યમ પ્રકાશનમાં પુસ્તકોનું સંપાદન કરે છે.’

@@AUTHORINFO_V1@@