પૃષ્ઠભાગનું ફિનિશ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

મશીનિંગ પ્રક્રિયામાંથી સાધ્ય થનાર વિવિધ ખાસિયતોમાંથી એક મુખ્ય ખાસિયત છે પૃષ્ઠીય ફિનિશ. તે કયા પૅરામીટર પર નિર્ભર હોય છે, તે વિશે અને તેના પર પ્રભાવ પાડનાર ઘટકોને કેવી રીતે નિયંત્રિત કરવા એ વિશે આપણે આ લેખમાં જોઈશું.

જ્યારે આપણે ‘સુધારણા’ એ શબ્દ વાપરીએ ત્યારે એ શબ્દ માત્ર પૃષ્ઠીય રફ્નેસ મૂલ્યાંકન પૂરતો સીમિત નથી હોતો. આ સુધારણામાં પૃષ્ઠીય ફિનિશ સાથે અપેક્ષિત ગુણવત્તાની ખાતરી, ઉત્પાદન ખર્ચ, ઉત્પાદન યોગ્ય સમયગાળામાં કરવાની ક્ષમતા જેવા અન્ય પાસાઓનું પણ મનન કરવામાં આવતું હોય છે. આ ત્રણેય ઘટકોમાંથી ગુણવત્તાની બાબતે કોઈની સાથે બાંધછોડ કરવી શક્ય નથી. ઉત્પાદનની ડિઝાઈન અપેક્ષિત ગુણવત્તા નિશ્ચિત કરે છે. આર્થિક અને વ્યાવહારિક દ્રષ્ટિકોણ રાખીને મશીનિંગ કરનાર પુરવઠાકાર બાકીના બન્ને પાસાઓને જરૂરિયાત મુજબ ઓછું/વત્તું પ્રાધાન્ય આપી શકે છે.

સામાન્ય રીતે ઘણાં ખરા ઉત્પાદનની ડિઝાઈનમાં પૃષ્ઠીય રફનેસની સ્વીકાર્ય બાહ્ય મર્યાદા નિર્દેશિત કરેલી હોય છે. જ્યારે આપણે અપેક્ષિત પૃષ્ઠીય ફિનિશ મેળવવા માટે મશીનિંગ પ્રક્રિયા કરીએ છીએ, ત્યારે નિર્દિષ્ટ ગુણવત્તાની બાહ્ય મર્યાદાના 50 થી 75% પૃષ્ઠીય ફિનિશ મેળવવાનું લક્ષ્ય રાખવું જોઈએ. (જો 6 લક્ષ્ય હોય તો 4.5 અથવા 3.0 મેળવવાનો પ્રયત્ન કરાવો જોઈએ). નિર્ધારિત કરેલ પૃષ્ઠીય રફ્નેસના મૂલ્ય કરતાં અત્યંત ઓછું મૂલ્ય મેળવવાનો પ્રયત્ન કરવો અથવા જે મળે તે સ્વીકારવું, એ એક સામાન્ય ગેરસમજ છે. પૃષ્ઠીય રફનેસનું મૂલ્ય જેટલું ઓછું તેટલો વધુ સુંવાળો પૃષ્ઠભાગ. કૃપા કરી એ બાબત ધ્યાનમાં લો કે ઉત્તમ પૃષ્ઠીય ફિનિશ મેળવવા માટે ઉત્પાદકતા ઓછી થવી અને કટિંગ ટૂલનો ખર્ચો વધવો, એમ બન્ને રીતે કિંમત ચૂકવવી પડે છે.

પૃષ્ઠીય રફ્નેસનું મૂલ્ય કેટલું હોવું જોઈએ, તે નિર્ધારિત કર્યા પછી પ્રક્રિયાના પૅરામીટર શું હોઇ શકે છે તે જોઈશું.

1. તમારે કયા ધાતુ પર કામ કરવાનું છે, તેને ધ્યાનમાં રાખીને ક્યા ગ્રેડનું કટિંગ ટૂલ વાપરવું અને કયું કટિંગ ઑઈલ વાપરવું, એ નક્કી કરવું.

ધાતુમાં રહેલ ઘટકોનું પ્રમાણ, એમની આંતરિક રચના, એની હાર્ડનેસ વગેરેને ધ્યાનમાં રાખીને જ તે ધાતુ મશીનિંગને કેવો પ્રતિસાદ આપશે તેનું તારણ કાઢી લેવુ જોઇએ. એના આધારે આપણે કટિંગ ઑઈલ વાપરવું કે નહિ, વાપરવું તો કયું વાપરવું, મશીનિંગ માટે કયું ટૂલ વાપરવું, તેના પર કયું કોટિંગ હશે, એ બધી બાબતોનો નિર્ણય લેવાનો રહેશે. ટૂલ અને કટિંગ ઑઈલ ઉત્પાદકોની સાથે ધાતુના ગુણધર્મો વિશે ચર્ચા કરીને એમની સલાહ લેવી/એમની ભલામણો પર અમલ કરવો વગેરે હિતાવહ હોય છે.

2. કેટલી ધાતુ કાપવાની છે એનો અંદાજ બાંધી કેટલા કટ લેવા તે નિશ્ચિત કરો.

યંત્રણ પ્રક્રિયામાં કાચી કાર્યવસ્તુ ક્યા સ્વરૂપે મળશે, એને આધારે અલગ અલગ પૃષ્ઠભાગો પરથી કેટલી માત્રામાં ધાતુ કાપીને બહાર કાઢવાની છે, એનું મૂલ્યાંકન કરવું જરૂરી હોય છે. એ કરવામાં કાચા કાર્યવસ્તુની અનિયમિતતા અને ટૉલરન્સને ધ્યાનમાં રાખવી જરૂરી હોય છે.

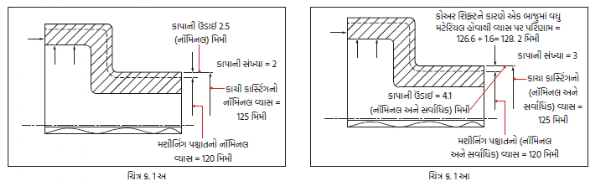

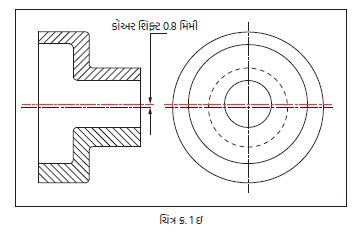

આપણે એક ઉદાહરણ જોઈએ. (ચિત્ર ક્ર.11 અ, 1 આ, 1 ઇ) એવું ધારી લો કે 125 મિમી ના વ્યાસ વાળી કાર્યવસ્તુમાંથી 120 મિમી ના ફિનિશ વ્યાસવાળી વસ્તુ બનાવવાની છે. કાસ્ટિંગના ટૉલરન્સ અનુસાર વધુમાં વધુ વ્યાસ 126.6 મિમી હશે. એ સિવાય કોઅરમાં 0.8 મિમી જેટલો ફરક હોવાની સહ્યતા પણ જો ગણતરીમાં લેવામાં આવે, તો કોઈ પણ જગ્યાનો વધુમાં વધુ વ્યાસ 128.2 મિમી જેટલો હોઈ શકે છે. એવી સ્થિતિમાં પ્રત્યક્ષ કટિંગ માટેનું એલાઉન્સ (128.2 - 120)/2 = 4.1 મિમી હશે.

(125-120)/2 = 2.5 મિમી એ અપેક્ષિત માપ કરતાં આ ઘણું વધારે છે. હવે કાર્યવસ્તુની અને ટૂલના પકડની દૃઢતા (રિજિડિટી), કટિંગ માટે ઉપલબ્ધ ક્ષમતા, એમ વર્ણવેલ તમામ બાબતો ધ્યાનમાં રાખીને કાપાઓની (કટ) સંખ્યા નિર્ધારિત કરવાની હોય છે. જો કાર્યવસ્તુમાંથી 2.5 મિમી જાડાઈ જેટલું મટેરિયલ કાઢવાનું હોય અને જો એનું પૃષ્ઠીય ફિનિશ Ra 4 માઈક્રોન સુધીનું હોવાની અપેક્ષા હોય તો એક રફ કટ અને એક ફિનિશ કટ કરવું પડે છે. કાપાઓની સંખ્યા ઓછામાં ઓછી રાખવાનું સર્વસામાન્ય માનક ધોરણ રાખીને પણ ઉત્પાદકતા અને ટૂલના ખર્ચા પર નિયંત્રણ રાખવું સંભવ બને તો પણ પ્રત્યક્ષ રૂપે મશીન પર મુકવામાં આવનાર કાચી કાર્યવસ્તુની અનિયમિતતાનો વિચાર કરવો, એટલો જ મહત્ત્વનો છે.

ફિનિશિંગ ટૂલ માટે મળનાર કટિંગ એલાઉન્સ એક અત્યંત મહત્ત્વનું ઘટક છે. ધાતુના વિશિષ્ટ ગુણધર્મો, શીતક, ફિનિશિંગ ટૂલની નોઝ ત્રિજ્યા, ટૂલનો ટૉપ રેક કોણ, અગાઉના રફ કટમાં મળેલ રફ્નેસ અને પ્રત્યેક ફેરાની ફીડ, આ તમામ બાબતોને ગણતરીમાં લઇ ફિનિશિંગ ટૂલની બાબતે નિર્ણય લેવો પડે છે. ફિનિશિંગ ટૂલને આપવામાં આવેલ મશીનિંગ એલાઉન્સ પર ઉત્તમ નિયંત્રણ હોય તો, ડાયમેન્શનલ ટૉલરન્સને નિયંત્રણમાં અને સમતુલિત રાખવામાં મદદ મળે છે.

3. રફ કટ અને ફિનિશ કટ માટે ટૂલ અને તેની ભૂમિતી નિર્ધારિત કરવી.

ક્યૂસીડીના (ક્વોલિટી, કોસ્ટ, ડિલિવરી) લક્ષ્યો અંગે મહત્તમ અને શ્રેષ્ઠ પરિણામો મેળવવા માટેનો મૂળમંત્ર છે રફ અને ફિનિશ કટ માટે સ્વતંત્ર ટૂલનો ઉપયોગ કરવો.

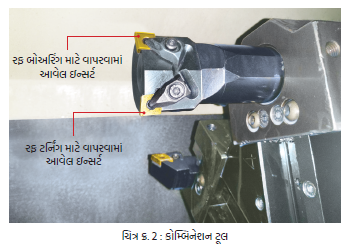

ઑટોમેટિક ટૂલ ચેંજર (એટીસી)/ટૂલ ટરેટની મર્યાદાઓને કારણે કયારેક એન્જિનિયરો રફિંગ અને ફિનિશિંગ માટે એક જ ટૂલ વાપરવાનો મોહ રાખતા હોય છે. પરંતુ હકીકતમાં એમ ન કરતાં કોઈ પણ વિશેષ પ્રકારના કોમ્બિનેશન ટૂલનો ઉપયોગ કરવો જોઈએ, એવી અમારી સલાહ છે. (ચિત્ર ક્ર. 2) હવે આપણે ટૂલની ભૂમિતીના પૅરામીટર વિશે જોઈએ.

ટૉપ રેક કોણ, +ve કે -ve?

ઉત્પાદકતા અને ટૂલના ખર્ચની દ્રષ્ટીએ -ve રેક કોણ વધુ કિફાયતી હોય છે, કેમકે એમાં આપણને પ્રતિ ટૂલ ઇન્સર્ટ વધુ કટિંગ એજ મળે છે. રફિંગના કામમાં તેનો વધુમાં વધુ ઉપયોગ કરી લેવો જોઈએ. પણ ફિનિશિંગના કામમાં આપેલ ધાતુના પ્રકાર માટે કેવી રફ્નેસ જોઈએ છે, તે હિસાબે તેની વપરાશ નક્કી થાય છે. સુંવાળા પૃષ્ઠીય ફિનિશ માટે, +ve રેક કોણ હોય તેવા ટૂલ્સ ઉત્તમ કામગીરી બજાવે છે. તેમજ, -ve રેક કોણવાળા ટૂલ્સ વાપરવાથી વધુ બળ વાપરવું પડે છે અને કાર્યવસ્તુને પકડવા માટેની વ્યવસ્થા પણ અત્યંત મજબૂત હોવી જોઈએ.

ટૂલ નોઝ ત્રિજ્યા, નાની કે મોટી?

એ નિર્ધારિત કરવા માટે પરિમાણ/આકાર/ભૂમિતી વગેરેના ટૉલરન્સ અને ડિઝાઈનમાં કેટલી ફિલેટ ત્રિજ્યા હોવા માટેની અનુમતી છે, એ બાબતો સાથે પૃષ્ઠીય રફ્નેસને પણ ગણતરીમાં લેવું જોઈએ. કાપાની એક સરખી ઉંડાઈ માટે જો ટૂલ નોઝ ત્રિજ્યા વધારે હોય તો તેની ધાર નાની ત્રિજ્યાના ટૂલની તુલનામાં વધુ લાંબા સમયસુધી ટકે છે. જો ટૂલ નોઝ ત્રિજ્યા નાની હોય તો માપનના નિયંત્રણ માટે (ડાયમેન્શનલ કંટ્રોલ) ઉત્તમ પરિણામ મળે છે. પરંતુ જો ટૂલની આવરદા વધારવી હોય અને સરફેસ ફિનિશની ઉચ્ચ સ્તરીય ગુણવત્તા જોઈતી હોય, તો મોટી ત્રિજ્યા હોવી અનિવાર્ય છે.

4. ફિનિશિંગ કટની ઉંડાઈ અને ફીડ નિર્ધારિત કરવી

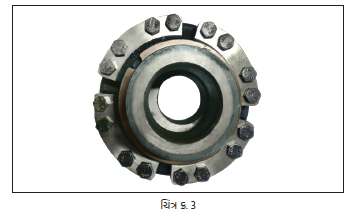

ગુણવત્તા, ખર્ચ અને સમયસર થનારા કામની (ક્યૂસીડી) પરિભાષામાં પૃષ્ઠીય રફ્નેસ નિયંત્રિત કરનાર આ બે કદાચ સૌથી વધુ મહત્ત્વના ઘટક છે. ટૂલ અથવા કાર્યવસ્તુ વર્તુળાકાર - ચક્રાકાર ફરવાને કારણે કાપવામાં આવનાર ધાતુના પૃષ્ઠ ભાગ પર સૂક્ષ્મ આકારના ટેકરા અને ખાડા રચાય છે. સામાન્ય રીતે એને ફીડ માર્ક તરીકે ઓળખવામાં આવે છે. તે આંટા જેવા દેખાય છે અને આ આંટાની ‘પીચ’ અને ‘ઉંડાઈ’ ઉપર વર્ણવેલ બન્ને ઘટકો ઉપર જ નિર્ભર હોય છે. એટલા માટે ફીડ જેટલી ઓછી, તેટલું જ ફિનિશ ઉત્તમ (સુંવાળું) મળે છે, એવું કહેવામાં જરાપણ અતિશયોક્તિ નથી. પરંતુ એ પણ હકીકત છે કે જેટલી ફીડ ઓછી તેટલું ઉત્પાદન પણ ઓછું થાય છે. એટલા માટે અહીં એક વચલો રસ્તો કાઢવો એ જ એન્જિનિયરોની ખરી કસોટી હોય છે. અગાઉ જણાવ્યા પ્રમાણે આપણે રફ્નેસનું મૂલ્ય મહત્તમ મર્યાદાની 50% થી 75% જ રાખવાનો પ્રયત્ન કરવાનો. જેનું એક ઉદાહરણ આગળ આપવામાં આવ્યું છે. (ચિત્ર ક્ર. 3)

ચિત્ર ક્ર. 3

આ કેસમાં બોલ્ટને અડતો ફ્લઁજનો પૃષ્ઠભાગ થોડો રફ (કોઅર્સ) હોવો જોઈતો હતો, જેથી બોલ્ટનું છટકી જવું અટકે એમ હતું. જ્યાં વધુ ટોર્કની જરૂર પડે એમ હોય, ત્યાં એ અગત્યનું હોય છે. જો ડિઝાઈનર 12.5Ra પૃષ્ઠીય ફિનિશ મેળવવાની અપેક્ષા કરે, તો ઉત્પાદકે મશીનનું સેટિંગ 7-12.5ની વચ્ચેનું Ra મૂલ્ય મળે, એ રીતે કરવું જોઈએ. હવે આનાથી વધુ ઉત્તમ દરજ્જાનું પૃષ્ઠીય ફિનિશ આપવું, એ સંસાધનોનો દુરુપયોગ તો છે જ, અને એ કારણે રફ્નેસના મૂલ્યનું અપેક્ષિત પરિણામ ન મળવાની શક્યતાઓ વધી જાય છે. એથી એ ટાળવાનો પ્રયત્ન કરવો જોઈએ.

ટર્નિંગમાં ટૂલની નોઝ ત્રિજ્યા અને પૃષ્ઠીય ફિનિશ

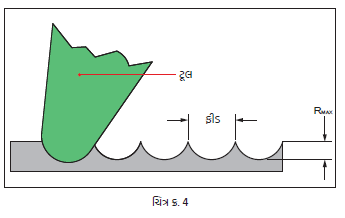

ટર્નિંગ કરતી વખતે ટૂલ કાર્યવસ્તુના પૃષ્ઠભાગ પર એક હેલિકલ ખાંચો તૈયાર કરે છે. આ ખાંચાની ઉંડાઈ એટલે જ રફ્નેસની ઊંચાઈ (Rmax) હોય છે. (ચિત્ર ક્ર. 4)

Rmax (ફીડ - F)1/2 તેમજ Rmax α 1/નોઝ ત્રિજ્યા (R).

નીચે વર્ણવેલ સમીકરણ આપણને Ra ની અંદાજીત કિંમત આપે છે. જો કે સ્વાભાવિક છે કે પ્રત્યક્ષ માપન કરવાથી જ અચૂક કિંમત મળી

શકે છે.Rmax = 1000 x F2/8R

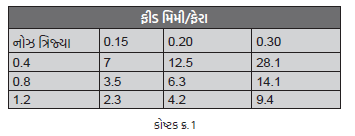

ટૂલની અલગ અલગ નોઝ ત્રિજ્યા અને ફીડના અલગ અલગ જોડીઓને માટે Rmax ની માઈક્રોન કિંમત કોષ્ટક ક્ર. 1 માં આપવામાં આવેલ છે.

આ ગણિત દ્વારા મળનારી કિંમત છે. પ્રત્યક્ષ મળનારી કિંમત ટૂલનો ઘસારો, મશીનની સ્થિતિ, કંપનો વગેરે બાબતો પર નિર્ભર છે. આ મૂલ્ય શરૂઆત કરવા માટે ઉપયોગી છે. પૃષ્ઠીય ફિનિશમાં સુધારો કરવા માટે એક તો ફીડ ઓછી કરી શકાય છે અથવા તો નોઝ ત્રિજ્યા વધારી શકાય છે. ફીડ અડધી કરવામાં આવે તો પૃષ્ઠીય ફિનિશ ચાર ગણું સુધરે છે. (Rmax 75% ઘટે છે.) અને જો નોઝ ત્રિજ્યા બમણી કરી દેવામાં આવે તો પૃષ્ઠીય ફિનિશમાં પણ બમણો સુધારો થાય છે. (Rmax 50% ઘટે છે.)

5. કાર્યવસ્તુ, ટૂલ પકડવામાં દૃઢતા (રિજિડિટી)

જો એમાં કોઈ ક્ષતિ હોય તો, એમાં કંપન-ધ્રુજારી નિર્માણ થાય છે, જેથી એમાં ચેટર માર્ક્સ, રફ સપાટી, તેમજ પરિમાણ/ભૂમિતી બન્નેમાં વધુ પ્રમાણમાં ફેર આવવો, જેવા પરિણામો જોવા મળે છે. એથી વિપરીત જો ચેટર માર્ક્સ હોય, તો એનો સીધો અર્થ એ થાય કે ટૂલ/કાર્યવસ્તુ દ્રઢપણે સજ્જડતાથી પકડાઈ નથી. કંપન/ધ્રુજારી પેદા થવી એ સિસ્ટમની ક્ષતિ છે, જેને હંમેશ નિયંત્રણમાં રાખવી જરૂરી હોય છે. દ્રઢતાના વિષયે કોઈ પણ સર્વસમાવેશક નિશ્ચિત ઉપાયો નથી હોતા. જેમ જેમ સમસ્યા ઉદ્દભવે, તેમ તેમ તે સ્તરે યોગ્ય અને ઉપયુક્ત હોય, તે ઉપાયની યોજના કરાવવી પડે છે.

ટૂંકમાં કહીએ તો મશીનિંગ પ્રક્રિયાની ડિઝાઈન તૈયાર કરતી વખતે આપણી સામે પૃષ્ઠીય રફ્નેસનું સ્પષ્ટ લક્ષ્ય હોવું જોઈએ. મશીનિંગ પ્રક્રિયાનું સેટિંગ કરતી વખતે પૃષ્ઠીય રફ્નેસ માપવાનું સાધન વાપરવાની અમે ભલામણ કરીએ છીએ. રફ્નેસનું ચોકસાઈપૂર્વકનું મૂલ્ય મળે, તો તે એન્જિનિયરને ગુણવત્તા પર ધ્યાન કેન્દ્રિત કરવામાં અને પ્રક્રિયાની ઉત્પાદકતા અને આર્થિક વ્યાવહારિકતા વધારવાના પ્રયત્ન કરવામાં મદદરૂપ બને છે.

રાજેશ મ્હારોળકર

સ્વતંત્ર સલાહકાર

9359104060

રાજેશ મ્હારોળકર મેકેનિકલ એન્જીનીયર છે. આપ શ્રીનિવાસ એન્જીનીયરિંગ ઑટો કોમ્પોનન્ટ્સ પ્રા. લિ. માં સંચાલક છો. આ કંપની ટ્રૅક્ટરના પાર્ટ અને ઑટોમોટિવ ઉદ્યોગોને આયર્ન કાસ્ટિંગ અને પ્રિસિજન મશીનિંગની સેવા પ્રદાન કરે છે.

@@AUTHORINFO_V1@@