વી.એમ.સી. નો યોગ્ય ઉપયોગ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

છેલ્લા ઘણા વર્ષોથી આપણે સી.એન.સી. મશીન વાપરીએ છીએ. આપણને એ મશીનની એવી આદત પડી ગઈ છે, કે એ મશીન નહિ હોય તો આપણા બધા કામ અટકી જશે, એવી ભાવના આપણા મનમાં ઘર કરી ગઈ છે. પારંપરિક મશીન વાપરીને કામ કરનાર અમુક લોકો સી.એન.સી. મશીન લઇ લે છે. પણ એ મશીન લીધા પછી એમને એવો અનુભવ થાય છે, કે એમણે સી.એન.સી. મશીન વસાવી લીધું છે અને વાપરવાની શરૂઆત તો કરી દીધી પણ એમને એ નથી સમજાઈ રહ્યું, કે એમનું કામ કિફાયતી થઇ રહ્યું છે કે નહિ અને જ્યારે એ બાબતની જાણ થાય છે, ત્યારે ખૂબ મોડું થઇ ગયું હોય છે.

ઉપર વર્ણવેલ બાબતને આપણે એક ઉદાહરણ દ્વારા સમજવાનો પ્રયત્ન કરીએ કે એ દ્વારા સર્જાયેલી સમસ્યાનું નિવારણ કેવી રીતે કરવામાં આવ્યું.

એક નાના કારખાનામાં ચિત્ર ક્ર. 1 દર્શાવેલ કાર્યવસ્તુ તૈયાર થતી હતી. અગાઉ જીગ્જના ઉપયોગ દ્વારા કાર્યવસ્તુનું મશીનિંગ રેડિયલ ડ્રિલિંગ મશીન પર કરવામાં આવતું હતું. એ કામમાં જીગ્જનું સાતત્ય અને છિદ્રોમાં ચોકસાઈ મળતી ન હતી. તે ઉપરાન્ત સ્પિન્ડલ રનઆઉટને કારણે ડ્રિલ/રીમરનું નુકસાન થતું હતું.

આ મશીનિંગમાં એવી અનેક અડચણોનો સામનો કરવો પડતો હતો. એ સિવાય સમયસર અપેક્ષિત ઉત્પાદન મળતું ન હતું. એ કારણે વી.એમ.સી. મશીન પર જ કાર્યવસ્તુ બનાવવી જોઈએ એવો અમુક ગ્રાહકોએ આગ્રહ કર્યો. એ કારણે ઉત્પાદકોએ નવું વી.એમ.સી. વેચાતું લીધું. હવે એ જ કાર્યવસ્તુ વી.એમ.સી. મશીન પર બનાવવામાં આવે છે.

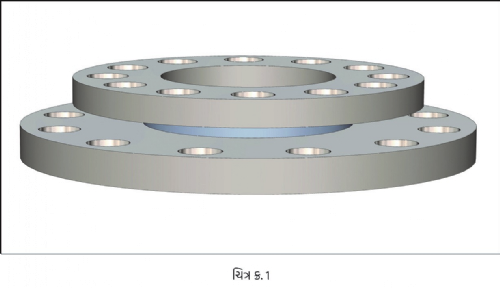

રેડિયલ ડ્રિલિંગ મશીનની તુલનામાં વી.એમ.સી. મશીન લગભગ 4 ગણું મોંઘું હતું. પણ આ વી.એમ.સી. મશીનના ઉપયોગ બાદ કાર્યવસ્તુની ગુણવત્તામાં સુધારો થયો હતો. માત્ર તૈયાર થનારી કાર્યવસ્તુઓની સંખ્યાનું ગણિત બેસતું ન હતું. અગાઉ કરતાં કાર્યવસ્તુની ગુણવત્તામાં નિશ્ચિત સુધાર થયો હતો, પણ મહિનાને અંતે બબ્બે શીફ્ટમાં કામ કર્યા બાદ પણ માત્ર 1500 કાર્યવસ્તુઓનું જ ઉત્પાદન થઇ શકતું હતું. એ કારણે મશીન ખરીદી કરવા માટે જે લોન લેવામાં આવી હતી એનો હપ્તો ચૂકવવો પણ મુશ્કેલ થતો હતો. કામગારોનો પગાર પણ મુશ્કેલીથી નીકળતો હતો. એટલે હવે ઉત્પાદકોના મનમાં એ પ્રશ્ન ઉદ્ભવ્યો હતો, કે શું એમને એ મશીન ખરીદી કરીને ભૂલ કરી હતી. એ કારખાનાના અમુક લોકો એમની એ સમસ્યા લઈને અમારી પાસે આવ્યા. ત્યારે અમે એનો ઝીણવટભર્યો અભ્યાસ કરવાનું નક્કી કર્યું. એ વખતે અમને એ બાબત સમજાઈ, કે ઉત્પાદકોએ માત્ર ગુણવત્તામાં સુધારાની ખાતરીની વાત કરીને જ મશીન વેચ્યું હતું. આ મશીન પર એક વખતે માત્ર એક જ કાર્યવસ્તુ લગાડવામાં આવતી હતી અને 2 સેટિંગમાં કાર્યવસ્તુની બન્ને બાજુઓનું મશીનિંગ કરવામાં આવતું હતું. (ચિત્ર ક્ર. 2 જુઓ) એ ચિત્ર જોઇને એ બાબત સ્પષ્ટ થાય કે 110 પી.સી.ડી. પર Ø12 નું છિદ્ર, ઉપરની તરફના કોલરમાં ડોકિયું કરતું હતું. એટલા માટે મશીન આપનારાએ બે સેટ અપ ઉપયોગમાં લીધા હતા.

સૌ પ્રથમ અમે એક નાની પ્લેટ પર બે કાર્યવસ્તુ ઉલટી અને સીધી એમ ગોઠવી અને કાર્યવસ્તુની બન્ને બાજુનું ડ્રિલિંગ એક જ સેટિંગમાં કરવાની શરૂઆત કરી. ડ્રિલ માટે કાર્યવસ્તુની અત્યંત નજીકથી શરૂઆત કરી, એના મશીનિંગનો સમય ઓછો કરવામાં આવ્યો. માઈક્રોફાઈન્ડ ગ્રેડની કાર્બાઈડ ડ્રિલ કોટિંગ કરીને વાપરવામાં આવી. એનાથી ઉત્પાદકતામાં ખૂબ સુધારો થયો, જ્યાં માત્ર મહિના દીઠ 1500 કાર્યવસ્તુઓનું જ ઉત્પાદન મળતું હતું, તેની જગ્યાએ મહિના દીઠ 5000 કાર્યવસ્તુનું ઉત્પાદન થવા લાગ્યું. (કોષ્ટક ક્ર. 1)

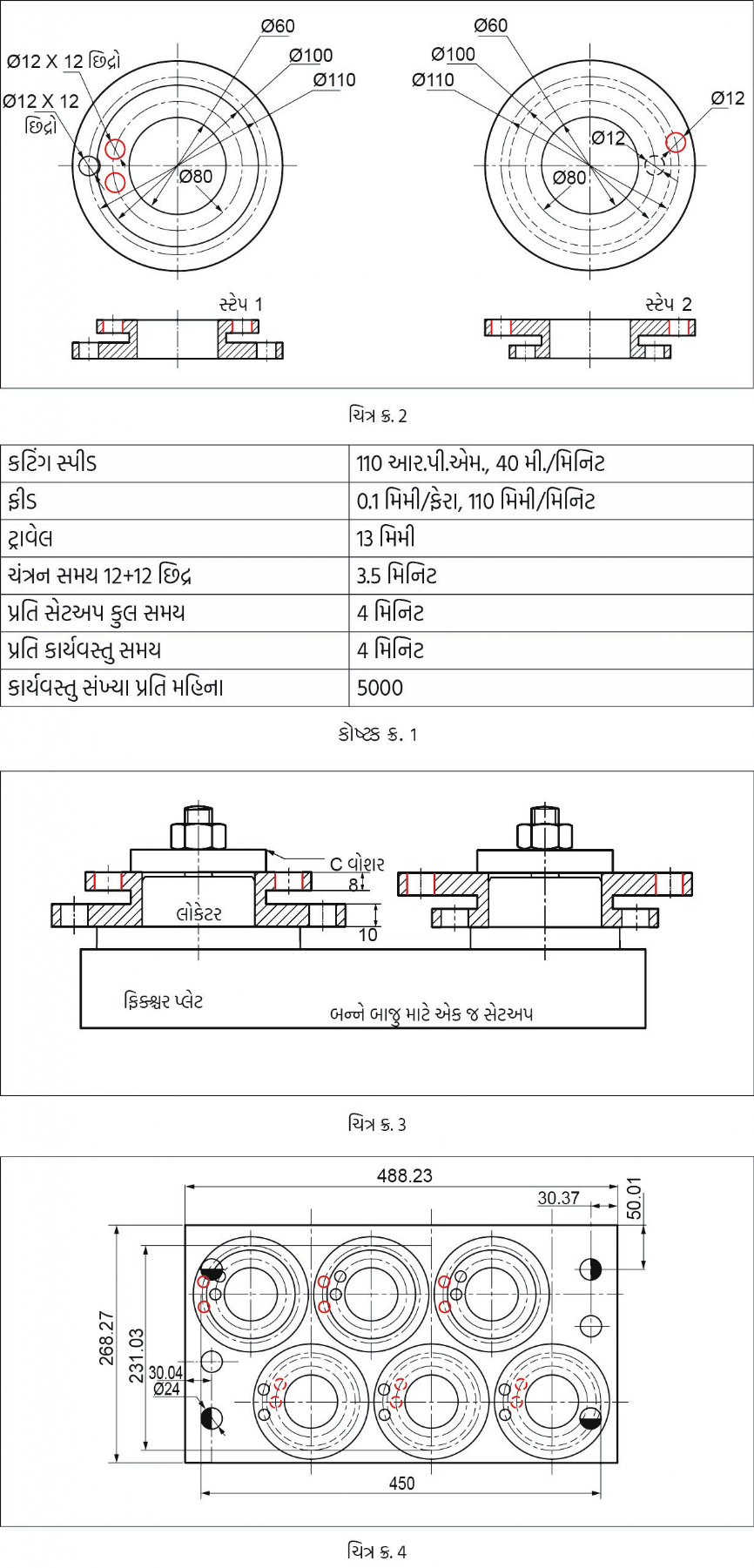

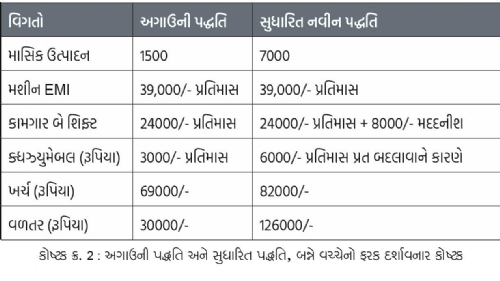

ત્યાર બાદ અમે 6 કાર્યવસ્તુનું મશીનિંગ એક સેટિંગમાં કરી શકાય એવા ફિક્શ્ચર (ચિત્ર ક્ર. 3) તૈયાર કર્યા. 6 કાર્યવસ્તુઓ એકજ પ્લેટમાં બેસાડી અને આ અસેમ્બ્લીનું વજન, એને ઊંચકીને ટેબલ પર મૂકી શકાય એટલું જ મર્યાદિત કરી દીધું. તે પ્લેટ મશીન ટેબલ પર એક ફિક્શ્ચર પ્લેટમાં લોકેટ કરી. (ચિત્ર ક્ર. 4) એનો અર્થ એ કે 6 કાર્યવસ્તુના લોડિંગ અને અનલોડિંગનો સમય માત્ર એક જ કાર્યવસ્તુ માટે લાગતા સમય જેટલો જ થઇ ગયો. 3 કાર્યવસ્તુ પર ઉપરની સપાટીના છિદ્રો અને 3 કાર્યવસ્તુ પર નીચેની સપાટી પરના છિદ્રો, એવો સેટઅપ કર્યો. એમાં કાર્યવસ્તુઓ એવી રીતે ગોઠવી દીધી કે મશીનની હલચલ દરમિયાન તમામ છિદ્રો આવરી લેવામાં આવે. એક સેટઅપમાં 9.6 મિનિટમાં 3 પૂર્ણ કાર્યવસ્તુઓ (ઉપર નીચેના બધા છિદ્રો) તૈયાર થવા લાગી. એટલે જ એક કાર્યવસ્તુ માત્ર 3.2 મિનિટમાં તૈયાર થવા લાગી. આમ એક મહિનામાં લગભગ 7000 જેટલી કાર્યવસ્તુઓનું નિર્માણ થવા લાગ્યું.

એક સમય એવો હતો જ્યારે મશીનના લોનના હપ્તા ચૂકવવા મુશ્કેલ થઇ ગયા હતા, ત્યાં આ નવી પદ્ધતિને કારણે મહિનામાં 44,000 રૂપિયા જેટલો નફો થવા લાગ્યો. અગાઉ અપેક્ષિત ઉત્પાદન મળતું ન હોવાને કારણે કાર્યવસ્તુઓનું ઉત્પાદન અન્ય કારખાનાઓ તરફ વાળવામાં આવ્યું હતું, તે પ્રતિ કાર્યવસ્તુ બે રૂપિયા ઓછા કરીને બનાવી આપવાની ઑફર આપ્યા બાદ ગ્રાહકોએ વધારાનું કામ પણ સોંપ્યું. અને એવા જ પ્રકારની અન્ય કાર્યવસ્તુઓ બનાવવા આપવાની તૈયારી ગ્રાહકોએ દર્શાવી હોવાને કારણે, ઉદ્યોજક હજુ એક નવું મશીન વસાવા માટે પણ તૈયાર થઇ ગયો.

સૂચના : ઉપરના તમામ તારણો એક મશીનના ડેટાને આધારભૂત માનીને કાઢવામાં આવ્યા છે. તેમજ સી.એન.સી. ક્ષેત્રમાં પ્રથમ પ્રવેશ કરવા બાબતના છે. જેમની પાસે એક કરતાં વધુ મશીનનું સેટઅપ હોય, ત્યાં અલગ સમીકરણો લાગુ થઇ શકે. મૂળ મશીનની કિંમત વધી જાય, તો એના અનુસંધાનમાં ઉત્પાદન પ્રક્રિયામાં બદલાવ કરીને કામ કિફાયતી થાય એ બાબત પર ધ્યાન આપવું જોઈએ, એ બાબતને પ્રાધાન્ય આપવું જોઈએ. જો એમ થાય તો જ આપણા રોકાણ પર આપણને યોગ્ય વળતર મળી શકે અને નવી ટેકનોલોજીનો સદુપયોગ થઇ શકે, એજ બાબત આ લેખ દ્વારા સમજાવવાનો પ્રમાણિક પ્રયત્ન કરવામાં આવ્યો છે.

દત્તાઘોલબા

સંસ્થાપક સંચાલક,

માનસ એન્જિનિયરિંગ કૉર્પોરેશન

9822881939

દત્તા ઘોલબા ‘માનસ એન્જિનિયરિંગ’ કંપનીના સંસ્થાપક સંચાલક છે અને 44 વર્ષથી વધુ સમય કટિંગ ટૂલ ક્ષેત્રમાં કાર્ય કરી રહ્યા છે.

@@AUTHORINFO_V1@@