ભારે અને જટિલ યંત્રભાગોનું યંત્રણ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ઘણી વાર એવું જોવા મળે છે કે ડિઝાઈન કરેલ યંત્રભાગો આકારમાં આડાઅવળા કે ભારે વજનના હોય છે. તેવી સ્થિતિમાં ઉત્પાદન/અભિયાંત્રિકી ટીમ માટે, ડિઝાઈન પ્રમાણેનો અંતિમ આકાર બનાવવો એ પડકારજનક બની રહે છે. તેથી જ અસેમ્બ્લીના વિચારથી મહત્વપૂર્ણ બનનારા ક્ષેત્રમાં યંત્રણને માટે, ડિઝાઈનર ઓછો સ્ટૉક/અલાઉન્સ ધાર/કોર રાખે છે અને બાકીના યંત્રભાગ જરૂરિયાત મુજબ કસ્ટિંગ કે ફોર્જિંગ વિધિ દ્વારા બનાવડાવે છે.

આડાઅવળા આકારના કે વિશાળ યંત્રભાગોનું યંત્રણ કરનારી એક ફેક્ટરી ટ્રેક્ટર, ભારે ઓટોમોટિવ અને રેલમાર્ગના ઉદ્યોગ ક્ષેત્રોમાં પોતાના ઉત્પાદન સપ્લાય કરે છે. રેલમાં વપરાનારા એક બ્રૅકેટના હૉરીઝૉન્ટલ મશીનિંગ સેન્ટર (એચ.એમ.સી.) પર યંત્રણ કરવાની માંગ અમને પ્રાપ્ત થઈ. ફિક્શ્ચરનો સેટઅપ એટલો દ્રઢ નહતો જેટલો અપેક્ષિત હતો. કારણ કે આ કામમાં પહેલેથી જ ઘણો ખર્ચો થઈ ચૂક્યો હતો, તેથી ગ્રાહક તેમાં અધિક મૂડીનું રોકાણ કરવા વધારે ઉત્સુક નહતાં. ઇન્સર્ટ વારંવાર તૂટવાની ગંભીર સમસ્યા હતી. તેને લીધે ક્યારેક ક્યારેક કટરના બોડીને પણ હાનિ પહોંચતી હતી. યંત્રભાગના આકારને કારણે લાંબા ઓવરહઁગવાળા ટૂલ વડે યંત્રણ કરવું જરૂરી હતું, જેને લઈને ટૂલ સંબંધી સમસ્યાઓનું નિર્માણ થતું હતું.

તેને વિષે ગ્રાહકોની નીચે મુજબની અપેક્ષાઓ હતી.

• ટૂલ વ્યવસ્થાપન (ટૂલિંગ) નો ખર્ચ 30% ઓછો થવો જોઈએ.

• ટૂલની આવરદા 30% વધવી જોઈએ.

• પ્રત્યેક યંત્રભાગનો ખર્ચ 10 રૂપિયા ઓછો થવો જોઈએ.

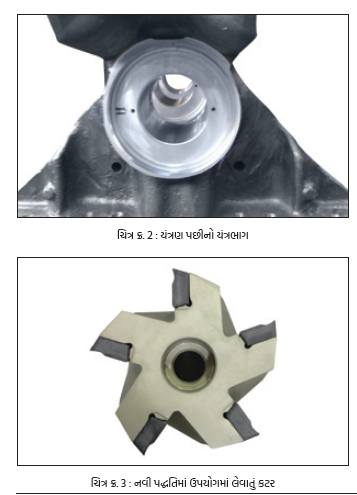

એચ.એમ.સી. પર નિર્મિત થનારા યંત્રભાગ ચિત્ર ક્ર. 1 માં દર્શાવ્યા છે. યંત્રભાગનું મટિરિયલ ગ્રે કાસ્ટ આયર્ન છે.

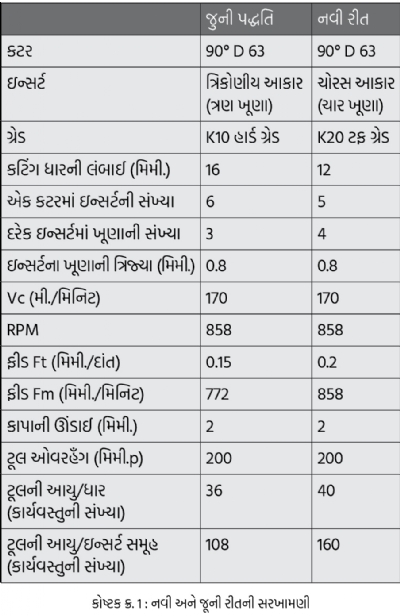

તે સમયે એચ.એમ.સી. પર જેવી રીતે યંત્રણ કરાઈ રહ્યું હતું, તેમાં ટૂલનું ઓવરહઁગ ગેજ પ્લેનથી 200 મિમી. નું હતું. સંપૂર્ણ સેટઅપ અને મશીનની સ્થિતિ જોઈને અમે 4 ખૂણા ધરાવતા ઈન્સર્ટ ટૂલનો વિકલ્પ સૂચવ્યો.

ચાર ખૂણાં ધરાવતા ઈન્સર્ટની વિશેષતાઓ

1. પહોળી ધાર વાળા 4 ખૂણા

2. તેનો હેલિક્સ અને રેક કોણ મોટો હોવાને કારણે તે ઓછી દ્રઢતા કે નબળા સેટઅપ માટે યોગ્ય છે અને તેનાથી અણીશુદ્ધ કટિંગ મળે છે.

3. 90° નો ઍપ્રોચ કોણ પાતળી દિવાલોવાળા યંત્રભાગ માટે વાપરી શકાય છે.

4. વધારે કટિંગ બળમાં સારી પકડ મેળવવાના ઉદ્દેશે દ્રઢ ક્લૅમ્પિંગ સ્ક્રૂ.

યંત્રણની નવી પધ્દતિથી ગ્રાહકોને થતા ફાયદા

• હાલ ઉપયોગમાં લેવાતા 3 કટિંગ ધારની જગ્યાએ 4 ખૂણાના ઈન્સર્ટ મળ્યા.

• એક કટરમાં ઈન્સર્ટની સંખ્યા પાંચ હોવાથી મૂડી રોકાણમાં ઘટાડો.

• પ્રત્યેક ઈન્સર્ટ-સમૂહ ટૂલની આવરદા 48% થી વધી.

• ખર્ચમાં પ્રતિ યંત્રભાગ 13 રૂપિયાની બચત થઈ.

• આવર્તન કાળ 11% ઓછો થઈ ગયો.

પ્રારંભિક ચર્ચા મુજબ ગ્રાહક જે પ્રકારના સુધારા ઈચ્છતા હતા, તે સંભવ બની તેમને મળી ગયા.

કાર્યનું વધુ સારું પરીક્ષણ કરનારાં સચોટ ટૂલ અને ગ્રેડનું ચયન, મશીનની દ્રઢતા, સેટઅપ અથવા ફિક્શ્ચરની દ્રઢતા ઈત્યાદિ બાબતોનું એકંદર પરિણામ હંમેશા લાભદાયી રહે છે. અન્ય કાર્યોમાં આ પદ્ધતિઓ અપનાવવાનો અમારો આત્મવિશ્વાસ પણ આવા અનુભવથી વધી જાય છે.

વિજેન્દ્ર પુરોહિત

ટૂલિંગ નિષ્ણાત

9579352519

વિજેન્દ્ર પુરોહિત ટૂલિંગ વિષયના નિષ્ણાત છે. તેઓ મશીન ટૂલ અને કટિંગ ટૂલ ડિઝાઈનમાં 20 થી વધુ વર્ષોનો અનુભવ ધરાવે છે

@@AUTHORINFO_V1@@