એન્ડ મિલનો ઉપયોગ કરીને પાતળી દિવાલોનું મશીનિંગ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

પ્રક્રિયામાં સુધાર

એરોસ્પેસ યંત્રભાગોમાં, ખાસ કરીને Ti6A14V અને A16061 જેવા, વજનની સરખામણીમાં વધુ શક્તિવાળા અને તાકાત આપનાર મટિરિયલનો ઉપયોગ કરીને બનાવવામાં આવેલ સ્ટ્રક્ચરલ યંત્રભાગોમાં, પાતળા-દિવાલોનું (થિન વૉલ) મશીનિંગ એ એક નવો પડકાર છે. આ તકનીકને સમજવા માટે આપણને ઉડ્ડયન ક્ષેત્રમાં વપરાતી BTF ગુણોત્તર સમજવાની જરૂર છે. BTF એ ‘બાય ટુ ફ્લાય’ માટેનું એક ટૂંકું નામ છે. કુલ ખરીદેલ કાચા માલના વજનમાંથી કેટલા ટકા વજન છેલ્લા યંત્રભાગમાં રહી જાય છે, એનો એ ગુણોત્તર છે. કોઈપણ યંત્રભાગમાં વપરાતા કાચા માલના વજનને, તૈયાર યંત્રભાગના વજનથી વિભાજીત કરીને BTF ગુણોત્તર મળે છે. ધાતુ પર મિલિંગ જેવી પરંપરાગત મશીનિંગ પદ્ધતિઓ દ્વારા નિર્મિત ઉત્પાદનો માટે BTF ગુણોત્તર ઘણીવાર 10 ટકાની આસપાસ હોય છે. આનો અર્થ એ કે તૈયાર યંત્રભાગમાં અંતે 10% કાચી સામગ્રી બાકી રહે છે.

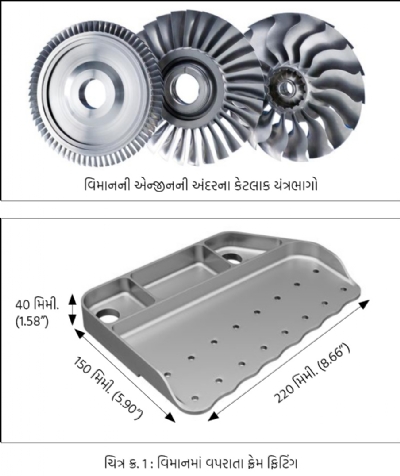

BTF ગુણોત્તર શું છે એ આપણે જાણ્યું. હવે ચાલો આપણે વિમાનમાં વપરાતા એક ફ્રેમ ફિટિંગનું (ચિત્ર ક્ર. 1) નું ઉદાહરણ લઈએ. એનો કાચો માલ 20 કિલો Ti6A14V છે અને તૈયાર ફિટિંગનું વજન એક કિલો કરતા પણ થોડું ઓછું છે. ઇન્ટિગ્રલ બ્લિસ્ક રોટર (IBR), એરોફોઇલ અને ઇમ્પેલર જેવા એરક્રાફ્ટ એન્જિનના કેટલાક ભાગોમાં ખૂબ જટિલ પ્રોફાઇલ્સ હોય છે. જેને બનાવા માટે પાતળી દિવાલ મશીનિંગ તકનીકોનો ઉપયોગ કરવો પડે છે અને 5 અક્ષ મશીન પર અદ્યતન કૅમ પ્રોગ્રામિંગ તકનીકની પણ જરૂર હોય છે.

યોગ્ય ટૂલિંગ

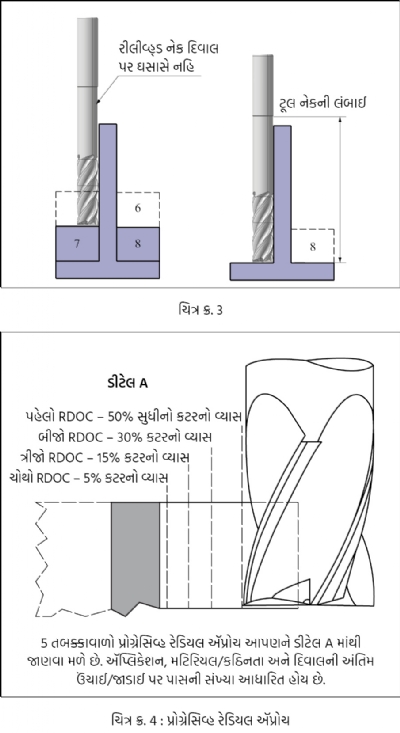

કલ્પના કરો કે જેના દિવાલની ઉંચાઇ અને જાડાઈનું ગુણોત્તર 15 થી વધુ હોય એવા યંત્રભાગનું મશીનિંગ આપણે કરવું છે. વધુ લાંબી ટૂલનો ઉપયોગ કરીને લાંબો કાપ લેવાથી આ કામ થશે નહિ, કારણ કે તેમાં ટૂલના ડિફ્લેક્શન, ચૅટરિંગ અને તૂટી જવાની ઘણી સંભાવનાઓ હોય છે. ઇચ્છિત ઉંડાઈ સુધી પહોંચવાની ક્ષમતા જાળવી રાખીને ટૂલને શક્ય તેટલું સ્થિર રાખવું આવશ્યક છે. જ્યારે વ્યાસથી ત્રણ ગણી વધારે ઊંડાણો સુધી પહોંચતા હોય, ત્યારે નેક-ડાઉન ટૂલિંગનો વિચાર કરવો આવશ્યક છે.

કાપાની અક્ષીય ઉંડાઈ (ઍક્ષિયલ ડેપ્થ ઑફ કટ ADOC)

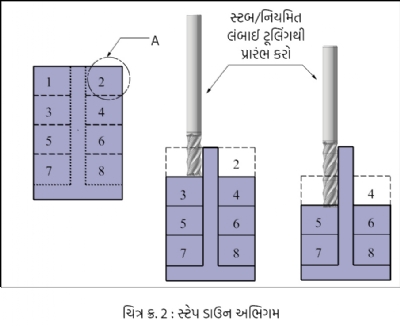

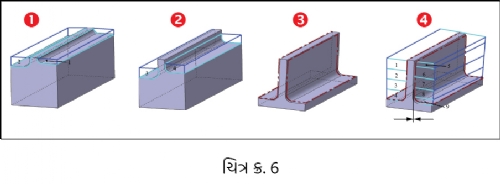

મશીનિંગ કરતા નીચે ઉતરતી વખતે દિવાલની પાછળના ભાગમાં આધાર માટે મોટો ક્રૉસ-સેક્શન રાખવું જરૂરી છે. દિવાલની દરેક બાજુ પર કામ કરતી વખતે, સમગ્ર દિવાલને નાના ટુકડાઓમાં વહેંચી, "સ્ટેપ ડાઉન" અભિગમનો ઉપયોગ કરવાની અમે ગ્રાહકોને ભલામણ કરીએ છીએ. ચિત્ર ક્ર. 2 માં 1 થી 8 ની વચ્ચેની સંખ્યા દ્વારા સંચાલનયોગ્ય ટુકડાઓ (બ્લૉક) બતાવ્યા છે. એક પાસમાં કેટલી ઉંડાઈનું મશીનિંગ કરી શકાય છે, તે દરેક બ્લૉકની ઉંચાઇ દ્વારા સૂચવવામાં આવે છે. કાપાની અક્ષીય ઉંડાઈનું (ADOC) નું માપ, કાપવામાં આવતું મટિરિયલ અને તેની કઠિનતાને આધારે બદલાઈ શકે છે.

કાપાની રેડિયલ ઉંડાઈ (રેડિયલ ડેપ્થ ઑફ કટ, RDOC)

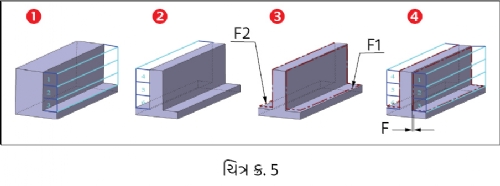

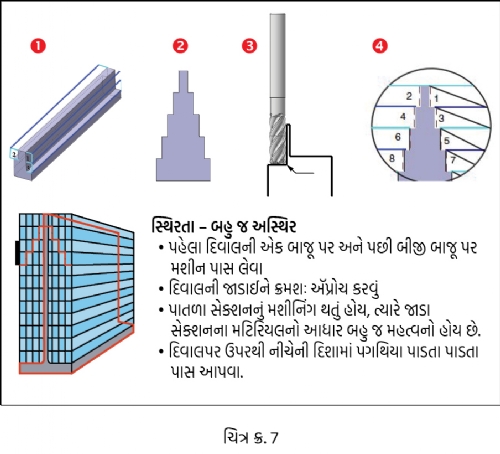

દિવાલની ઉંચાઇ બનાવતી વખતે કાપાની વધતી જતી રેડિયલ ઉંડાઈ (RDOC) એટલી જ મહત્વપૂર્ણ છે. દિવાલને ટેકો આપતા મટિરિયલની માત્રામાં ઘટાડો થતાં, દિવાલને સ્થિર રાખવા માટે ટૂલનું દબાણ ઓછું કરવું પણ એટલું જ અગત્યનું છે. (ચિત્ર ક્ર. 3 અને 4)

અન્ય માહિતી

• ટૂલના દબાણને ઓછામાં ઓછું રાખવામાં ક્લાઇમ્બ મિલિંગ મદદ કરશે.

• ફિક્શ્ચરમાં પકડવા માટે મુશ્કેલ એવી પાતળી દિવાલોની મશીનિંગમાં, કંપનને ધીમા કરવા/દિવાલોને સ્થિર રાખવા માટે, વાપર્યા પછી કાઢી દેવાય તેવા થર્મોપ્લાસ્ટીક સંયોજનો અથવા મીણનો ઉપયોગ કરી શકાય છે. સુપર ઍલોય અને ટાઇટૅનિયમ જેવા ગરમીમાં સ્થિર રહેતા યંત્રભાગો માટે આ આદર્શ છે.

• ઉત્તમ પ્રદર્શન આપે તેવા ટૂલ પાથનો ઉપયોગ કરીને ટૂલની ઑપ્ટિમમ કાર્યક્ષમતાને મેળવી શકાય છે. કટિંગ ઉંડાઈને ઘટાડી શકાય અને ટૂલ દબાણ ઓછું રાખી શકાય છે.

જાડાઈ અને ઉંચાઈ (H:T) ના ગુણોત્તર અનુસાર, પાતળી દિવાલ મશીનિંગને ત્રણ પ્રકારોમાં વર્ગીકૃત કરી શકાય છે.

• H:T ગુણોત્તર 15:1

• H:T ગુણોત્તર 15:1 અને 30:1 ની વચ્ચે

• H:T ગુણોત્તર > 30:1

મશીનિંગ કરવાની પદ્ધતિ

• નૉન-ફેરસ માટે 4:1

• સ્ટીલ/સ્ટેનલેસ સ્ટીલ/સુપર એલોય માટે 8:1

નોંધ : જ્યારે દબાણ લાગુ પડે છે, ત્યારે પાતળી દિવાલો વિસ્થાપિત થાય છે, તેથી ઘર્ષણ અને સ્પંદનોને ઘટાડવા માટે સ્વતંત્ર મશીનિંગ પાસ આવશ્યક હોય છે.

પરિમાણીય ચોકસાઈ અને એકરેખીયતા જાળવી રાખીને, પાતળી દિવાલની વિશેષતાઓનું (ફીચર) મિલિંગ કરવું મુશ્કેલ હોય છે. તેમાં ઘણા બધા પરિબળો ફાળો આપતા હોય છે, તેમ છતાં જે આ પ્રકારના કાર્યમાં મદદરૂપ થઈ શકે એવા કેટલાક મહત્વના પરિબળોની ચર્ચા અહીં કરી છે, જેથી આવા કામમાં મદદ થશે.

H:T ગુણોત્તર 15:1

સ્થિરતા : પ્રમાણમાં સ્થિર

• દિવાલની દરેક બાજુનું મશીનિંગ ઓવરલૅપિંગ પાસમાં કરો.

• ફિનિશ પાસ માટે ફેસ પર ક્લિયરન્સ રાખો.

• 15:1 અથવા તેથી ઓછા ગુણોત્તર પર મશીનિંગ કરતી વખતે ચિત્ર ક્ર. 5 માં બતાવેલ પગલાંને અનુસરો.

H:T ગુણોત્તર 30:1

સ્થિરતા : ઓછું સ્થિર અને વિક્ષેપણ થવાનો સંભવ

• દિવાલની બંને બાજુએ એક પછી એક પાસ હોય એવું સ્ટેપ-સપોર્ટ મિલિંગ પસંદ કરો.

• ઓવરલૅપિંગ પાસ મટિરિયલને ટેકો આપીને સ્થિરતા પ્રદાન કરે છે.

• નૉન-ફેરસ સ્ટ્રક્ચર્સ માટે, જો H:T ગુણોત્તર 30:1 કરતા ઓછું હોય, તો મશીનિંગના છેલ્લા પાસમાં 80% મટિરિયલ દૂર કરવામાં આવે એની ખાતરી કરો અને સુપર ઍલોય જેવા મજબૂત મટિરિયલ માટે 0.2 મિમી. નો અંતિમ સ્ટૉક રાખો. ફેરસ મટિરિયલ માટે આપ 0.2 મિમી. થી 1 મિમી. ની વચ્ચે સ્ટોક રાખી શકો છો.

H:T ગુણોત્તર > 30:1

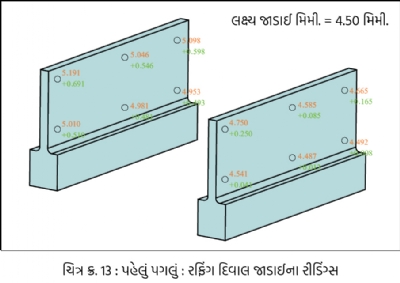

ઍલ્યુમિનિયમ માટે મશીનિંગની કાર્યપદ્ધતિ 4:1

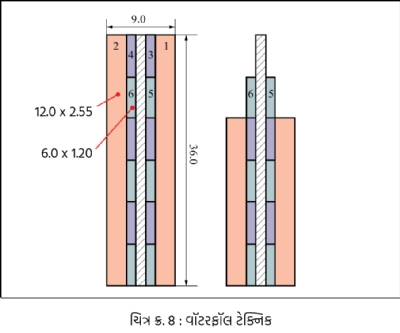

(ચિત્ર ક્ર. 8 અને 9)

• નિયમ 4:1 : દિવાલની ઉંચાઇ અને જાડાઈનો ગુણોત્તર

• કાર્યવસ્તુમાં દિવાલની ઉંચાઈ 36 મિમી. હતી, તેથી અમે રફિંગમાં દિવાલની જાડાઈ ઘટાડીને 9 મિમી. કરી દીધી.

• ફિનિશિંગ દરમિયાન અક્ષીય DOC દિવાલની જાડાઈ ચાર ગણા કરતાં વધુ ન હોઈ શકે

• કાર્યવસ્તુમાં દિવાલની જાડાઈ 1.5 મિમી. છે, તેથી મહત્તમ અક્ષીય DOC 6 મિમી. છે.

• ફિનીશિંગ સામાન્ય રીતે 2 રેડિયલ પાસમાં કરવામાં આવે છે. છેલ્લા પાસમાં દિવાલની અંતિમ જાડાઈને 80% દૂર કરવાની હોય છે, એટલે કે 1.2 મિમી. રેડિયલ DOC.

• તેથી, અંતિમ ફિનિશિંગ પૂર્વે દિવાલની જાડાઈ 3.9 મિમી. હશે, એટલે પ્રી-ફિનિશિંગ પાસમાં 5.1 મિમી. મટિરિયલ કાઢવું પડશે.

• 4:1 નિયમ ફરીથી લાગુ કરો, એટલે કે પ્રી-ફિનિશિંગ કટ માટે 4 x 3.9 = 15.6 મિમી. અક્ષીય DOC લો (વ્યવહારીક રીતે 12 મિમી. લો)

• 4:1 નિયમ લાગુ કરવાથી દરેક બાજૂ પૂર્ણ થવા માટે 18 પાસ લાગશે.

• દિવાલને ત્રણ સ્તરોમાં વહેંચવામાં આવ્યા છે, દરેક સ્તરને 2 પ્રી-ફિનિશિંગ કટ અને ચાર ફિનિશ કટની જરૂર છે.

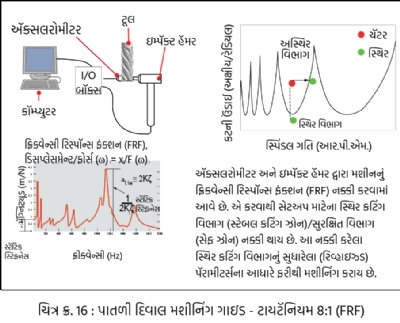

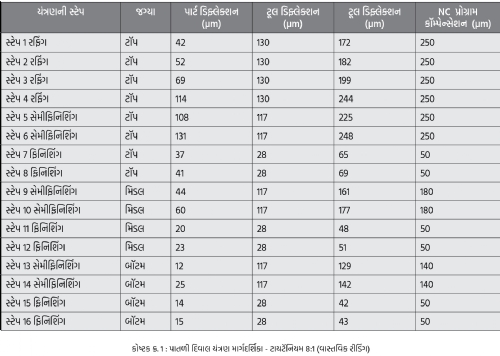

પાતળી દિવાલ મશીનિંગ : ટાઇટૅનિયમ

કંપન સમસ્યાઓ વિના ટાઇટૅનિયમની પાતળી દિવાલમાં પૉકેટ બનાવવા માટે, મશીનિંગની કાર્યપદ્ધતિમાં 8:1 નો નિયમ વાપરી શકાય છે. આ પદ્ધતિનો ઉપયોગ એ સુનિશ્ચિત કરે છે, કે મશીનિંગ કરવા માટે યંત્રભાગ હંમેશા પૂરતા પ્રમાણમાં કડક અને કંપન વિનાના રહે. વિમાનના માળખાકીય ભાગોના આકાર જટિલ હોય છે અને મશીનિંગ દરમિયાન ચૅટરિંગ દૂર કરવી મુશ્કેલ હોય છે, કારણ કે તેમના સ્પંદનોની કુદરતી આવર્તન સતત બદલાતી રહે છે. 8:1 નિયમનો ઉપયોગ કરવાથી ટાઇટૅનિયમ યંત્રભાગ કડક (રિજિડ) બને છે, જેનાથી આપણે મશીનિંગની કાર્યપદ્ધતિના આધારે કટરના શ્રેષ્ઠ ઉપયોગ પર ધ્યાન કેન્દ્રિત કરી શકીયે છે. નાના કટ લઈ શકાય છે, પરંતુ આ મશીનિંગની ગતિ ઘટાડશે. આમ, 4:1 ગુણોત્તર માટે ટાઇટૅનિયમ એલ્યુમિનિયમ કરતાં વધુ કડક મટિરિયલ તરીકે કાર્ય કરે છે.

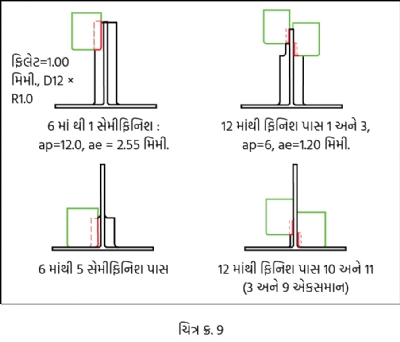

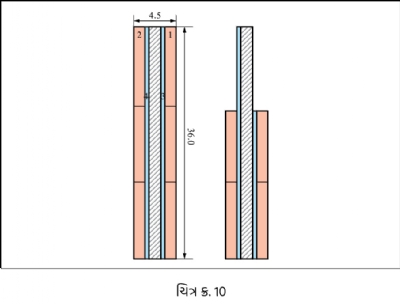

અહીં નિયમનો ઉપયોગ વિપરીત ક્રમમાં કરવામાં આવ્યો છે (જુઓ ચિત્ર ક્ર. 10). ઉદાહરણાર્થ - પાતળી દિવાલ 36.0 મિમી. ઊંચી, 1.5 મિમી. જાડી.

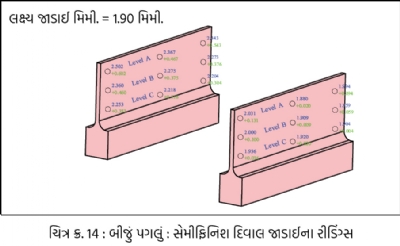

રફિંગ અને સેમીફિનિશિંગ પછી દિવાલની ઉંચાઇ અને જાડાઈનું ગુણોત્તર 8:1 હોવું જોઈએ, એનાથી વધુ નહિ. ઉદાહરણાર્થ 36.0 મિમી. ની સપાટી માટે, રફિંગ અને સેમીફિનિશિંગ પછીની જાડાઈ 4.5 મિમી. અથવા વધુ હોવી જોઈએ.

અંતિમ ફિનિશિંગ પાસ લેતી વખતે, કટની અક્ષીય ઉંડાઈ દિવાલની અંતિમ જાડાઈ કરતા 8 ગણા કરતા વધુ હોઈ શકતી નથી. ઉદાહરણાર્થ 1.5 મિમી. જાડી દિવાલ માટે, કટની મહત્તમ ઉંડાઈ 12.0 મિમી. હશે.

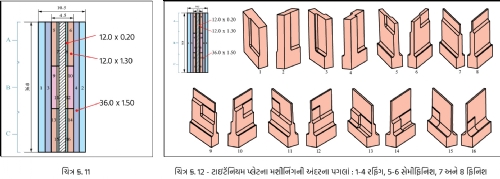

ફિનિશિંગ સામાન્ય રીતે બે રેડિયલ પાસમાં (દિવાલની ઉંચાઇના આધારે) કરવામાં આવે છે, છેલ્લા પાસમાં 0.20 મિમી. મટિરિયલ કાઢી નાખવામાં આવે છે. અંતિમ ફિનિશ પહેલાં આ દિવાલની જાડાઈ 1.50 + (2 × 0.20) = 1.9 મીમી. હશે.

રફ/સેમિફાઇનિશિંગ પછી દિવાલની જાડાઈ 4.5 મિમી. હોય છે, આથી 1.9 મિમી. ની દિવાલ મેળવવા માટે અંતિમ ફિનિશના પહેલા 1.30 મીમી. દૂર કરવું આવશ્યક છે. એ સેમીફિનિશ કટ લઈને કરાય છે.

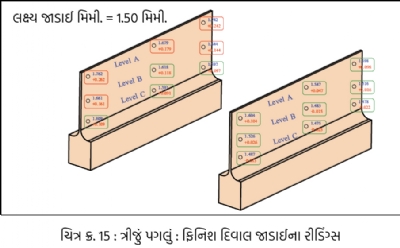

આપણે 8:1 નો નિયમ વારંવાર વાપરીશું, તો આપણે 8 x 1.9 = 15.2 મિમી. ની અક્ષીય કટ ઉંડાઈ મેળવી શકીએ છીએ. આ સ્થાને 12.0 મિમી.ની ઉંડાઈનો ઉપયોગ કરવો તે વ્યવહારુ છે. ત્યારબાદ સમાન ઉંડાઈ પર અંતિમ ફિનિશિંગ કરવામાં આવશે. (ચિત્ર ક્ર. 11, 12, 13, 14 અને 15)

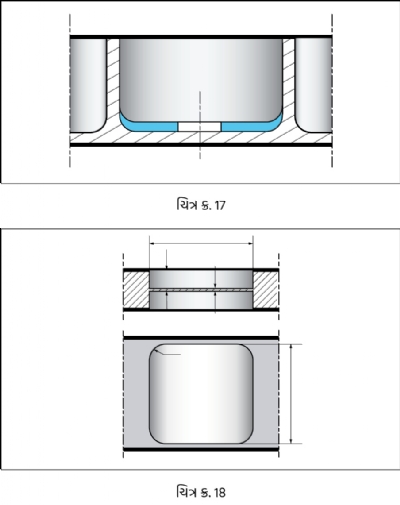

પાતળા પૉકેટ ફ્લોરનું મશીનિંગ

જો પાતળા પૉકેટ ફ્લોરની એક બાજુની વેબ, ફિક્શ્ચર દ્વારા સંપૂર્ણ રીતે સપોર્ટેડ હોય (ચિત્ર ક્ર. 17), તો રેડિયલ સ્ટેપ-ઓવ્હર અને ફીડ રેટને સમાયોજિત કરીને જરૂરી સપાટી ફિનિશ પ્રાપ્ત કરવા માટે મધ્યથી દિવાલ સુધી પૉકેટિંગ કરી શકાય છે. સપાટીની વચ્ચેથી મશીનિંગની શરૂઆત કરવી પડશે અને પછી બહારની તરફ જવું પડશે.

જો તમારી પાસે આધાર વગરનું બે-બાજુવાળું વેબ હોય (ચિત્ર ક્ર. 18), તો તેમાં જ્યારે બીજી બાજુ ફિનિશ થઈ રહી હોય, ત્યારે તમારે ફિનિશ કરવા માટે છેલ્લી બાજુએ એક જાડી ફ્લોર છોડવાની જરૂર પડશે. પ્રથમ બાજુને સમર્થન આપવામાં આવ્યું હોય, એમ સમજીને તેને ફિનિશ કરી શકાય છે. છેલ્લી સપાટીનું મશીનિંગ ફિનિશ કરેલા ફ્લોરની ઉંડાઈ સુધી નાના અક્ષીય પાસમાં સ્ટેપ ડાઉન કરીને થાય છે અને પછી આપણે ત્રિજ્યાની (‘ડાઉન અઁડ ઓવ્હર’ તકનીક) દિશામાં બહાર નીકળીએ છીએ. આ પદ્ધતિ મશીનિંગ માટે વધુ સમય લે છે, પરંતુ તેનો ફાયદો સરળ અને સસ્તી ફિક્શ્ચરિંગ છે. ખૂબ મોટા ઉત્પાદન માટે, વેક્યૂમ ટૂલિંગ (ચિત્ર ક્ર. 19) વધુ ફાયદાકારક હોઈ છે.

નોંધ : પહેલી દિવાલના અંતિમ પાસનું મશીનિંગ કરતી વખતે Ae, D ના 30% જેટલું રાખો. આમ કરવાથી દિવાલ પર વધુ અક્ષીય બળ નહિ આવે અને રેડિયલ બળ વધુ રહેવાનું સુનિશ્ચિત થશે. બીજી દિવાલના અંતિમ પાસનું મશીનિંગ કરતી વખતે, ખાતરી કરો કે Ae, D ના 60% રાખો. આનાથી કદાચ શ્રેષ્ઠ સપાટી નહિ મળે, પણ કંપનો અને વિકૃતિઓ ન્યૂનતમ હશે.

પ્રીથમ આર્યનવીતીલ

પ્રૉડક્ટ મૅનેજર,

ફોર્બ્જ અઁડ કંપની લિ.

8879091256

પ્રીથમ આર્યનવીતીલ મેકૅનિકલ એન્જીનિયર છે અને સેલ્સ અને માર્કેટિંગ ક્ષેત્રનો લાંબો અનુભવ ધરાવે છે. હાલમાં આપ ફોર્બ્જ અઁડ કંપની લિ. માં પ્રૉડક્ટ મૅનેજર છો

@@AUTHORINFO_V1@@