નૅનો ફિનિશ આપનાર ટર્નિંગ મશીન

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

નવું ઉત્પાદન

બેંગલુરુની સેંટ્રલ મૅન્યુફૅક્ચરિંગ ટેક્નોલૉજી ઈન્સ્ટિટ્યૂટ (સી.એમ.ટી.આઈ.) દ્વારા નૅનોશેપ T250 આ એક અત્યંત સચોટ ટર્નિંગ મશીન વિકસિત કર્યું છે. આ મશીનને ઈમ્ટેક્સ 2019માં અભિનવ ઉત્પાદ વિકાસ માટે ‘ફાઈ ફાઉન્ડેશન’ થી સન્માન પણ પ્રાપ્ત થયું છે.

આ મશીનની અચૂકતા નૅનોમીટરના પરિમાણમાં ગણના કરવાની યોગ્યતાની છે. મશીનની અચૂકતામાં તમામ યંત્રભાગોની અચૂકતાનો સમાવેશ થાય છે, જેમકે

• સ્પિન્ડલ ચાલ અચૂકતા

• સ્લાઈડ અચૂકતા (સ્થાન, એકરેખીયતા, પાછા ફરવાની ચાલ વગેરે) અને ચોરસતા

• સ્પિન્ડલ તથા સ્લાઈડના સંદર્ભમાં સંરેખનની (અલાઇનમેન્ટ) અચૂકતા

ઉપર દર્શાવેલી અચૂકતાનું ગણન નૅનોમીટરમાં કરવા માટે વિભિન્ન માપન તકનિક,નીતિઓ અને યંત્રભાગોનો વપરાશ થાય છે.

આ મશીન લોહયુક્ત (ફેરસ),અલોહ (નોન ફેરસ) ઉપરાંત ઈન્ફ્રારેડ (IR) પદાર્થથી માંડીને પ્રતિબિંબ દેખાડનારી (ઑપ્ટિકલ) ગુણવત્તાના સપાટી ફિનિશવાળા યંત્રભાગોના નિર્માણ માટે આવશ્યક અત્યાધુનિક તકનિકથી પરિપૂર્ણ છે. લેન્સ તેમજ અરીસા જેવી ઑપ્ટિકલ (આંખો માટે અથવા પ્રકાશીય) કાર્યોમાં વપરાતી વસ્તુઓમાં પ્રકાશ પરાવર્તિત થતી વખતે વિખેરાઈને, લેન્સ અને અરીસાની ગુણવત્તા બગડે નહિ, તે માટે તેના સપાટી ફિનિશની અચૂકતા નૅનોમીટરના સ્તર પર હોવી જરૂરી છે. તે માટે ઉચ્ચ ગુણવત્તાના યંત્રણની અપેક્ષા હોય છે. ઑપ્ટિકલ કાર્યોમાં વપરાતી વસ્તુઓ ઉપર જોવા મળતા આ ઉચ્ચ સ્તરીય સપાટી ફિનિશને ‘ઑપ્ટિકલ સ્તરનું સપાટી ફિનિશ’ કહેવાય છે.

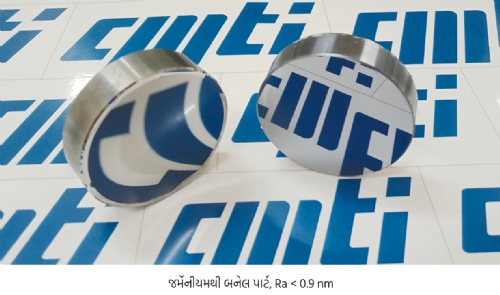

ઑપ્ટિકલ સ્તરની વસ્તુઓ બનાવવાની પારંપરિક પદ્ધતિમાં ગ્રાઇન્ડિંગ અને પૉલિશિંગ તકનિકનો વપરાશ કરવામાં આવે છે. આ પદ્ધતિ ખૂબ જ લાંબી અને જટિલ છે. તાજેતરમાં વિકસિત થયેલ SPDT તકનિકનો ઉપયોગ કરી તેવી વસ્તુઓને હવે નૅનોશેપ T250 જેવા ડાઈમંડ ટર્નિંગ મશીન દ્વારા ફિનિશ કરવામાં આવે છે. SPDT એ અત્યંત સુનિશ્ચિત પ્રક્રિયા હોવાથી તેના દ્વારા વધુ ઉત્પાદન અને ગુણવત્તા પ્રાપ્ત થાય છે.

SPDT ની આ અત્યંત અચૂક ટર્નિંગ પ્રક્રિયામાં અલોહ અને ઈન્ફ્રારેડ મટીરિયલના યંત્રભાગની ઑપ્ટિકલ ગુણવત્તા ધરાવતી સપાટીની નિર્માણ હેતુથી મોનો ક્રિસ્ટલાઈન ડાઈમંડ ટૂલ અને અત્યંત અચૂક શ્રેણીના મશીન ટૂલનો ઉપયોગ કરાય છે. નૅનોશેપ T250 ના કલ્પનાશીલ વિકાસને લીધે, આપણા દેશની સુરક્ષા ઉપરાંતના અન્ય ક્ષેત્રે આયાત કરાતા મોંઘા મશીનોનો વિકલ્પ ઉપલબ્ધ થયો છે. ભારતમાં આ તકનિકની માંગ રક્ષાની સાથે જ નેત્ર ચિકિત્સા, ચિકિત્સા, પોલીમર ઑપ્ટિક્સ, ઇલેક્ટ્રોનિક્સ ઈત્યાદી અસામરિક ક્ષેત્રોમાં પણ જડપથી વધી રહી છે. બધાજ SPDT મશીનોની આયાત કરાય છે અને મોંઘા મૂલ્યના નૅનોફિનિશ યંત્રભાગો પણ વિદેશથી જ મંગાવાય છે. ભારતના કોઈપણ મશીન ટૂલ નિર્માતા આવું મશીન નથી બનાવતા તેમજ આપણાં દેશમાં ડાઈમંડ ટિપનો ઉપયોગ કરીને યંત્રણ કરેલા યંત્રભાગોનું ઉત્પાદન કરનારા ઔદ્યોગિક એકમો ઘણાજ ઓછા છે.

મશીનની પ્રમુખ વિશેષતાઓ અને મહત્વપૂર્ણ તકનિક

આ મશીનમાં હાયડ્રોસ્ટૅટિક ઓઈલ બેઅરિંગ સ્લાઈડ અને ઉચ્ચ અચૂકતાપૂર્ણ એરોસ્ટેટિક બેઅરિંગ સ્પિન્ડલનો ઉપયોગ કરવામાં આવ્યો છે. હાયડ્રોસ્ટેટિક અને એરોસ્ટેટિક બેઅરિંગનો અર્થ છે, ચલિત અને સ્થાયી ઘટકોમાં ક્લિયરન્સ બનવાના ઉદ્દેશે તેલ અથવા વાયુના પાતળા પડ ઉપર નિર્ભર રહેનાર દ્રવ ફિલ્મ બેઅરિંગ. હાયડ્રોસ્ટૅટિક બેઅરિંગ સ્લાઈડમાં બેઅરિંગના ચલિત ઘટક અને સ્થાયી ગાઈડ રેલની વચ્ચે ક્લિયરન્સ સ્થાપિત કરવા માટે પોઝિટિવ દબાણ ઉપલબ્ધ કરાવામાં આવે છે. એજ પ્રકાર એરોસ્ટેટિક બેઅરિંગ સ્પિન્ડલમાં દબાણયુક્ત (કૉમ્પ્રેસ્ડ) વાયુ ઉપલબ્ધ કરવામાં આવે છે. તેને લીધે ફરતા અને સ્થિર ઘટકોની વચ્ચે વાયુનું એક પાતળું પડ (ફિલ્મ) તૈયાર થાય છે, જે બેઅરિંગ જેવુ કાર્ય કરે છે.

મશીનની અન્ય વિશેષતાઓ

• કંપનમુક્તિ અને સમતલતા (લેવલિંગ) પામવા માટે ગ્રૅનાઈટના બેડ

• સ્લાઈડનું સ્વતંત્ર કૉન્ફિગરેશન

• ઍડૅપ્ટિવ કંટ્રોલ ટેકનોલૉજીની સાથે ઓપન આર્કિટેક્ચર મોશન કંટ્રોલર

• સ્લાઈડ અને સ્પિન્ડલમાં ઊષ્ણતા સંતુલન માટે એકાત્મિક શીતક પ્રણાલી (ઇન્ટિગ્રેટેડ ચિલર)

• સરળ તથા અત્યંત અચૂક ટ્રાન્સમિશન માટે લીનિયર મોટર

• માઈક્રો હાઈટ ટૂલ પોસ્ટ યુનિટ માટે ફ્લેક્ષર યંત્રસામગ્રી

• ઉચ્ચ સ્થિરતા માટે મશીન બેઝને આધાર આપનારું ક્રેડલ

• વૅક્યૂમ ચક અને SPDT માટે ફિક્શ્ચર

તથા ટૂલિંગ

• મશીન પર જ સ્પિન્ડલ સંતુલન અને સમસ્યા સમાધાનની નિશ્ચિતિ

• યંત્રણ પ્રક્રિયાનું દૂરસ્થ (રીમોટ) નિરીક્ષણ

• આ મશીનની અન્ય વિશેષતાઓ અને કાર્ય વૈશ્વિક સ્તરના મશીનોને ટક્કર આપનાર અને વિશ્વસ્તરીય માનકોની બરાબરી કરી ખરા ઉતરનાર છે

• તાજેતરમાં ઉપલબ્ધ મશીનોમાં, શ્રેષ્ઠ અચૂકતાનું ટર્નિંગ અને હાર્ડ ટર્નિંગ માટે બે જુદા મશીનો વાપરવા પડે છે. નૅનોશેપ T250 ના ઉપયોગથી એક જ મશીન પર અત્યંત અચૂક ડાઈમંડ ટર્નિંગ તેમજ હાર્ડ ટર્નિંગ એ બંને કાર્યો કરી શકાય છે.

• આ મશીનમાં સમસ્યાની નિશ્ચિતિ અને મશીનની ત્રુટિઓની ખામીપૂર્તિ એ બંને વિશેષતાનો સમાવેશ છે.

મશીનના વિકાસ સમક્ષના પડકારો

નૅનોશેપ T250 મશીન, ડાઈમંડ ટર્નિંગ થવાવાળા મટીરિયલમાં અરીસા જેવી સપાટી અસામાન્ય અચૂકતાથી નિર્માણ કરે છે. સપાટીની અચૂકતા 300 nm rms જેટલી (75 મિમી. વ્યાસ અને 250 મિમી. ત્રિજ્યાની બહિર્વક્ર્તા ધરાવતા માનક તપાસ નમૂના પર પ્રાપ્ત થઈ શકનારી પ્રોફાઇલ અચૂકતા) તથા સપાટી ફિનિશ, વિભિન્ન મટીરિયલ માટે 1 થી 10 nm rms ની વચ્ચે પ્રાપ્ત કરી શકાય છે. નૅનોમીટરના સ્તરનું સપાટી ફિનિશ માપવાની તકનિકના બે પ્રકાર છે. સ્પર્શરહિત અને સ્પર્શસહિત. સ્પર્શસહિત તકનિકમાં યંત્રભાગના પ્રોફાઇલ પર એક ડાઈમંડ સ્ટાઈલસ દ્વારા સ્કેનિંગ કરી શકાય છે. (ઉદાહરણ માટે, કૉન્ટૅક્ટ પ્રોફાઈલોમીટર, ટેલીસર્ફ ઉપકરણ). તો સ્પર્શરહિત તકનિકમાં સપાટી ફિનિશનું મૂલ્યાંકન કરવા માટે સફેદ પ્રકાશ ઈંટરફેરોમેટ્રીના સિદ્ધાંતનો ઉપયોગ કરવામાં આવે છે (ઉદાહરણ માટે, ઑપ્ટિકલ પ્રોફાઈલર ઉપકરણ).

અચૂકતાના આ સ્તર પર ત્રુટિઓના કેટલાય સ્ત્રોત મહત્વપૂર્ણ બની જાય છે અને તેમને નિવારવા, તેમનું વર્ગીકરણ, નિયંત્રણ અથવા ખામીની પૂર્તિ કરવી અત્યંત જરૂરી હોય છે. યાંત્રિકી, વિદ્યુત ચુંબકીય, ઇલેક્ટ્રૉનિક્સ, લેઝર ઑપ્ટિક્સ, કમ્પ્યૂટર, હાયડ્રૉલિક તેમજ ન્યૂમૅટિક જેવા વિભિન્ન વૈજ્ઞાનિક ક્ષેત્રોના એકીકરણથી બનેલી આ અતિ જટિલ પ્રક્રિયા છે. આ કારણે, નૅનોમેટ્રિક સચોટતા પ્રાપ્ત કરવા પ્રણાલીના દરેક પાસાને ધ્યાનથી ડિઝાઇન અને વિકસિત કરવા જરૂરી હતા. પરંતુ તે વખતે એ પણ ભૂલવાનું નહોતું કે તે મશીન વ્યાવસાયિક સ્તર પર ઉચ્ચ કક્ષાના કોઈ સી.એન.સી. લેથની જેમ ચલાવવામાં સરળ હોય.

અમારા વિકસન ટીમે બધા સ્ત્રોતો દ્વારા, આવનારી દરેક ખામીઓની સંભાવના/શક્યતા પર વિચાર કર્યો અને અચૂકતા પર થનારી તેની સંભવિત અસર વિષે (અનુભવ, વિશ્લેષણ તથા પ્રયોગોને આધારે) પણ વિચાર્યું. ખામીઓના ભિન્ન સ્ત્રોતોનું વ્યવસ્થાપન સ્વીકાર્ય સ્તર પર કરવા કેટલી મહેનત કરવી પડશે અને તેમની પ્રધાનતા સુનિશ્ચિત કરવાના ઉદ્દેશે શું કરવું પડશે, એ નક્કી કરવા માટે ખામીઓનો એક ચાર્ટ બનાવાયો.

ઉત્પાદનનો સારો એવો વખત ફિનિશિંગમાં વ્યય થાય છે. તેના પ્રત્યેક મિનિટ/કલાકમાં, મશીનની સંરચનાનો પ્રત્યેક યંત્રભાગ માઇક્રોમીટર સ્તરીય અચૂકતામાં સ્થિર રહેવો આવશ્યક હોય છે. મશીનના અક્ષોનું કૅલિબ્રેશન કરવું, સોફ્ટવેઅરમાં ખામીઓની ક્ષતિ નિવારવી જરૂરી હોય છે. ખામીઓના આરેખનની અચૂકતા થોડાક દિવસો/મહિનાઓ કે કદાચ એક વર્ષ સુધીની બની રહેવી જોઈએ.

મશીનની સ્લાઈડનું રિઝોલ્યૂશન 2nm નું છે. મશીનનું સંચાલન પણ એવું સૂક્ષ્મ છે કે અવિશ્વસનીય લાગે. આ સંચાલન નિહાળવું પણ ઘણી મોટી વિલક્ષણ અનુભૂતિ છે. આટલા સૂક્ષ્મ સ્તરના સંચાલનના નિયંત્રણ માટે અનેક સંકેત તેમજ ખૂબીઓ છે, જેમ કે ઉચ્ચ રિઝોલ્યૂશનવાળા ફીડબૅક. ગતિ સંબંધિત ઉચ્ચ સ્તરીય ફીડબૅક પણ એટલું જ મહત્વપૂર્ણ છે. નૅનોશેપ T250માં ઉચ્ચતમ સર્વો લૂપ સ્ટિફનેસ પ્રાપ્ત કરાયેલી છે.

સ્લાઈડ અને સ્પિન્ડલ માટે હાયડ્રોસ્ટૅટિક બેઅરિંગનો જ ઉપયોગ કરાયો હોવાને કારણે સંચાલન પર નિયંત્રણ રાખનારી પ્રણાલીથી બધું જ યાંત્રિકી ઘર્ષણ હટાવી દેવાય છે. મશીનના વિશિષ્ટ યંત્રભાગોમાંથી તાપમાનને નિયંત્રિત રાખતું પાણી વહ્યા કરે છે. પાણીનું નિર્ધારિત તાપમાન (20° સે.) અને તેના વાસ્તવિક તાપમાનમાં 0.1° સે. નો નજીવો તફાવત હોય છે.

સારી પેઠે ડૅમ્પિંગ કરાયેલા 1Hz થી ઓછી પ્રાકૃતિક ફ્રિક્વન્સી (નેચરલ ફ્રિક્વન્સી) ધરાવતા 4 ન્યૂમૅટિક આઈસોલેટર, મશીનને સમમિત (સિમેટ્રિક) આધાર આપે છે. આઈસોલેટરનું દબાણ ન્યૂમૅટિક વાલ્વ દ્વારા નિયંત્રિત કરવામાં આવે છે, જેને લીધે સાચી ઉંચાઈ તેમજ સ્તર સચવાતા હોય છે.

ઉપરોક્ત જણાવેલ તકનીકી વિશેષતાઓ, મુસીબતો તેમજ પડકારોનો સામનો કરવા અર્થે ઉલ્લેખનીય વિકાસ કાર્યો કરવામાં આવ્યા અને તેનો ઉપયોગ નૅનોશેપ T250 ની ઉપપ્રણાલી / ઉપસાધન બનાવવા માટે કરવામાં આવ્યો. તેના થોડા ઉદાહરણો આગળ દર્શાવેલા છે.

• સી.એમ.ટી.આઈ. સંસ્થામાં વિકસિત થયેલા હાયડ્રોસ્ટૅટિક સ્લાઈડને કારણે અત્યંત અચૂક ટર્નિંગ કરવા માટેની અનુકૂળ દ્રઢતા (સ્ટિફનેસ) અને ડૅમ્પિંગની સાથે સારી સંરચનામાં શ્રેષ્ઠ કાર્ય કરી શકાય છે. હાયડ્રોસ્ટૅટિક સ્લાઈડની ડિઝાઇન તેમજ ઑપ્ટિમાઇઝેશન, પ્રિસિજન મશીન ડિઝાઇનના તત્વો અનુસાર કરાયેલી હોવાથી તેની રચના નૅનોમેટ્રિક ભૂમિતિય વિશેષતાઓ માટે અનુકૂળ બનાવવામાં આવી છે. તેમાં લીનિયર મોટર દ્વારા ચાલનાર બૉક્સ ટાઈપ પ્રીલોડેડ હાયડ્રોસ્ટૅટિક બેઅરિંગ લગાડવામાં આવ્યું છે, જેની દ્રઢતા ભારે કે ઓફસેટ લોડિંગ માટે આદર્શ ગણાય છે. આવી રીતે વિકસિત કરેલી સ્લાઈડની વજન ઉઠાવવાની ક્ષમતા લગભગ 1000 કિગ્રા., સ્થાન નિર્ધારણ અચૂકતા 0.6 માઈક્રૉન (ISO-230 ભાગ 2 તપાસના અનુસાર) છે. ઊભી અને આડી એકરેખીયતા અનુક્રમથી, 0.4 માઈક્રૉન અને 0.2 માઈક્રૉન તેથી પ્રણાલીનું રિઝોલ્યૂશન 2 nm સુધી મળે છે. મશીન 0.1 થી 500 મિમી./મિનિટના રેન્જમાં ફીડ આપવામાં સક્ષમ છે.

• મશીન બેડને આધાર આપવા માટે ખૂબ ઉચ્ચ કલ્પના શક્તિથી ક્રેડલ ડિઝાઇન કરેલું છે. મશીનના દ્રવ્યમાન કેન્દ્રને, આઇસોલેશન સ્થિરતા ત્રિકોણના કેન્દ્રમાં (સેંટ્રોઇડ) લાવવાને લીધે મશીનને ઉત્કૃષ્ટ ગુરુત્વકેન્દ્રીય સ્થિરતા મળે છે. નૅનોશેપ T250 નું વાઇબ્રેશન આઇસોલેશન 3.5 Hz થી પણ વધારે છે.

• વધુ સારી સચોટતાના ટર્નિગ દ્વારા ઑપ્ટિકલ ગુણવત્તાની સપાટી નિર્માણ કરવી હોય તો સર્વોચ્ચ સ્તરનું ટૂલ સેટિંગ આવશ્યક હોય છે. યંત્રણ કરાયેલી સપાટી પર સર્વોચ્ચ સ્તરની, સૂક્ષ્મ આકારની (ફોર્મ) અચૂકતા પ્રાપ્ત કરવાના ઉદ્દેશથી સામાન્ય રીતે કાર્યવસ્તુના અક્ષના સંદર્ભથી ટૂલની ઉંચાઈનું સેટિંગ, માઇક્રોમીટર સ્તરની અચૂકતામાં કરવું પડે છે. તે માટે ટૂલની ઉંચાઈનું સબમાઇક્રોમીટર રિઝોલ્યૂશન જરૂરી હોય છે. આ હેતુથી આ મશીનમાં અત્યંત કલ્પનાપૂર્વક બનાવેલું માઇક્રો હાઈટ ટૂલ પોસ્ટ યુનિટ બેસાડવામાં આવ્યું છે.

• આ મશીન, ઑન સ્પિન્ડલ સંતુલન પ્રણાલિની સાથે એકાત્મિક (ઈંટિગ્રેટ) કરવામાં આવ્યું છે. ફિક્શ્ચર અને કાર્યવસ્તુનું સંતુલન કેટલાક મિલિગ્રામના સૂક્ષ્મ સ્તર પર કરવામાં તેનાથી મદદ મળે છે (અધિકતમ કંપન 0.005 મિમી./ સેકંડ). આ સોફ્ટવેઅર મોડ્યૂલ સંપૂર્ણપણે સી.એમ.ટી.આઈ. દ્વારા વિકસિત કરાયું છે અને સ્પિન્ડલ પર 3-અક્ષીય ઍક્સલરોમીટર બેસાડવામાં આવ્યું છે. સ્પિન્ડલ અધિકતમ 10,000 આર.પી.એમ.ની ગતિએ ફરી શકે છે.

• ઓપન આર્કિટેક્ચર નિયંત્રકની ડિઝાઇન અને રચના એવી રીતે કરાયેલી છે કે નિયંત્રકના આંતરિક વેરિએબલના સેટમાં પ્રવેશ ખુલ્લું રાખીને, નવા માપન, નિયંત્રક ઉપકરણ તથા સૉફ્ટવેઅર મોડ્યૂલનું એકત્રીકરણ સંભવ બને. કોઈપણ સ્ટાન્ડર્ડ નિયંત્રકમાં મશીન વિકસિત કરનારને આંતરિક કંટ્રોલર વેરિએબલ બદલવાની/ નિયંત્રિત કરવાની અનુમતિ નથી મળી શક્તી. પરંતુ આની સહાયથી, કાયમી સી.એન.સી. કંટ્રોલ પ્રણાલિની સિવાય પણ અમારા દ્વારા વિકાસ પામેલા મશીન પર રિયલ ટાઈમ સમસ્યાની નિશ્ચિતિ ઉપરાંત ખામીની ક્ષતિપૂર્તિ જેવી વિશેષતાઓનો અમે આ મશીનમાં સમાવેશ કરી શક્યા છીએ. આ પ્રણાલીનો કમાન્ડ રિઝોલ્યૂશન 0.1 nm જેટલો ઓછો હોવાને કારણે પ્રોફાઇલની નૅનોમેટ્રિક અચૂકતા પ્રાપ્ત કરી શકાય છે.

• આ મશીનમાં ઑપ્ટિકલ ટૂલ સેટિંગ સ્ટેશન (OpToSS) નામનું ઑન મશીન ઑપ્ટિકલ બેઝ્ડ ટૂલ સેટિંગ અને મેટ્રોલોજી ઉપકરણ લગાડવામાં આવ્યું છે. સી.એમ.ટી.આઈ. નો આ એક પ્રતિભાવંત/પ્રગલ્ભ વિકાસ છે. તેનો ઉપયોગ ટૂલ સેટિંગ, ટૂલ ત્રિજ્યાના માપન, મશીનના X તથા Z ઑફસેટના માપન, ટૂલના ઘસારાનું નિયંત્રણ અને નિરીક્ષણ વગેરે કાર્યોમાં થાય છે. આ સઘળાં માપન, ટૂલને બહાર ન કાઢતા મશીન પર જ કરવામાં આવે છે. આ OpToSS ને કારણે મશીનની ઉત્પાદનક્ષમતામાં ખૂબજ ફાયદો થાય છે કારણ કે ટૂલ સેટિંગ માટે લાગતો સમય 4 કલાકથી 30 મિનિટ સુધી ઘટી જાય છે.

• સ્લાઈડ અને સ્પિન્ડલ પર નજર રાખવાનું અને તેમની સમસ્યાઓ સુનિશ્ચિત કરવાનું કામ હેલ્થ મોનિટરિંગ મોડ્યૂલની સહાયતાથી કરવામાં આવે છે. આ અચૂક યંત્રણ પ્રક્રિયામાં આગળના અનુસંધાનનું કાર્ય કરવા માટે પણ આ મોડ્યૂલની મદદ મેળવી શકાય છે.

• ડાઈમંડ ટર્નિગ મશીન માટે નૅનોમેટ્રિક રેંજમાં (ભૂમિતિય, સ્પિન્ડલના સંચાલનની ખામીઓ, થર્મોઇલેસ્ટિક, ફીડ ડ્રાઈવ અને ડાયનૅમિક) ઉન્નત પરીક્ષણ તકનિકનો વિકાસ.

મશીનની પ્રતિનિધિક ક્ષમતાઓ

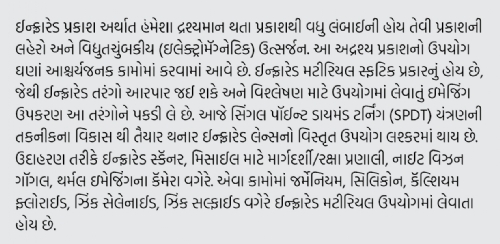

સર્વોત્કૃષ્ટ સપાટી ફિનિશ

• એલ્યુમિનિયમ : 1.38 nm

• જર્મેનિયમ : 0.87 nm

• સિલિકોન : 0.95 nm

• પોલાદની મિશ્ર ધાતુ : 14 nm

• બેરિલિયમ તાંબુ : 7 nm

સર્વોત્કૃષ્ટ આકાર અચૂકતા (P-V)

• એલ્યુમિનિયમ વ્યાસ 75 મિમી.

250R બહિર્વક્ર : 0.3 માઈક્રૉન

• પોલાદની મિશ્ર ધાતુ વ્યાસ 6 મિમી.

અર્ધવર્તુળાકાર બૉલ : 0.4 માઈક્રૉન

• બેરિલિયમ તાંબુ વ્યાસ 6 મિમી. અર્ધવર્તુળાકાર કપ 0.4 માઇક્રૉન

મશીનનો વિવિધ ક્ષેત્રોમાં ઉપયોગ

• સંરક્ષણ અને જાહેર ક્ષેત્રના ઉદ્યોગ માટે નાઈટ વિઝન, સર્વેક્ષણ અને થર્મોગ્રાફી સિસ્ટમ માટે લેન્સ

• અંતરિક્ષ અને ખગોળશાસ્ત્રીય પ્રણાલી માટે ધાતુના અરિસાઓ

• વધુ સારી અચૂકતાનું હાર્ડ ટર્નિંગ

• ઇન્ટ્રાઑક્યૂલર અને કૉન્ટૅક્ટ લેન્સ, નેત્રચિકિત્સા, ચિકિત્સા ઉદ્યોગ માટે ઓર્થોપેડિક ઇમ્પ્લાંટ

• પૉલીમર ઑપ્ટિક્સ, એલ.ઈ.ડી. ફોટોનિક્સ માટે ડાઈ અને મોલ્ડ

• મોબાઈલ કેમેરા લેન્સ મોલ્ડ, ઇલેક્ટ્રોનિક્સના પ્રક્ષેપણ અને પ્રદર્શન પ્રણાલી માટેના ઑપ્ટિક્સ

• મશીન ટૂલ, ઑટોમોબાઇલ તેમજ અન્ય ઉદ્યોગો માટે અત્યંત અચૂક માપના યંત્રભાગો

આગળ શું?

મશીન ટૂલ તથા તેની ઉપપ્રણાલીના નિર્માણ માટે જરૂરી તકનીક વ્યાવસાયિક સ્તરે પ્રસ્તુત કરવા માટે તૈયાર છે. આ મશીનની કેટલીક ઉપપ્રણાલીઓ માટે વિકસિત કરેલી વિવિધ પ્રકારની તકનીકનો ઉપયોગ, અન્ય સી.એન.સી. મશીન ટૂલની અચૂકતા અને ઉત્પાદનક્ષમતા વધારવાના હેતુ માટે કરી શકાય છે. જેમ કે હાયડ્રોસ્ટૅટિક સ્લાઈડ,ઍરોસ્ટેટિક સ્પિન્ડલ, માઇક્રો હાઈટ ટૂલ ઍડજેસ્ટમેંટ યુનિટ, મશીન પર જ સંતુલન, દેખભાળ, ટૂલ પૅરામીટરનું માપન વગેરે.

પ્રકાશ વિનોદ

હેડ, સેંટ્રલ મૅન્યુફેક્ચરિંગ ટેક્નોલૉજી ઈન્સ્ટિટ્યૂટ

9449842680

પ્રકાશ વિનોદ મેકૅનિકલ એન્જિનિયર છે. તેઓ 1990 થી નૅનો ફિનિશિંગ, નૅનો મેટ્રોલૉજી અને કૅરૅક્ટરાયઝેશન, માઇક્રો મશીનિંગ અને ફેબ્રિકેશન માટે મશીન તેમજ મેકૅનિઝમ અનુસંધાન, એસ.પી.એમ.ની ડિઝાઇન અને વિકાસ, મશીન ટૂલનું કૅલિબ્રેશન અને ટેસ્ટિંગ, ધ્વનિ અને કંપન વિશ્લેષણ જેવા વિવિધ અનુસંધાન અને વિકાસમાં કાર્યરત છે.

@@AUTHORINFO_V1@@