ફૅમિંગ – સરસ સપાટીનું નિર્માણ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

પ્રક્રિયામાં સુધાર

ફ્રીઍબ્રેજિવ્હ મશીનિંગ (ફૅમિંગ) એ એક એવી પ્રક્રિયા છે, જેમાં તયાર યંત્રભાગના ઊપરી સપાટી પરથી ધાતુને ચોક્કસપણે કાપી તૈયાર માલની જાડાઈ, સમતલતા, સપાટીનું લીસાપણું જેવા પૅરામીટર્સનો ઇચ્છિત ટૉલરન્સ મેળવવામાં આવે છે.

વિવિધ ધાતુ, ઑપ્ટિક્સ, સિરૅમિક્સ વગેરેની ગ્રાઇન્ડિંગ પ્રક્રિયામાં ઍબ્રેઝિવ્હ મટીરિયલ અને બૉન્ડિંગ મટિરિયલના મિશ્રણમાંથી ગ્રાઇન્ડિંગ વ્હીલ બનાવવામાં આવે છે જે ટૂલ તરીકે કામ કરે છે. એમાં મટિરિયલ કાઢવાની ગતિ ફૅમિંગની તુલનામાં વધુ હોય છે. પરંતુ સપાટીના ફિનિશનું Rz મૂલ્ય મેળવવામાં મર્યાદા આવે છે.

લૅપિંગ પ્રક્રિયામાં કાસ્ટ આયર્નની નરમ પ્લેટ વાપરવામાં આવે છે. ઍબ્રેઝિવ્હ આ પ્લેટની અંદર જઈને, એક લૅપિંગ ટૂલના રૂપમાં કામ કરે છે. ધાતુનું લૅપિંગ અને પૉલિશિંગ કરવાની પ્રક્રિયા વિભિન્ન પ્રકારના મટિરિયલ અને ઍપ્લિકેશનમાં કરવામાં આવે છે.

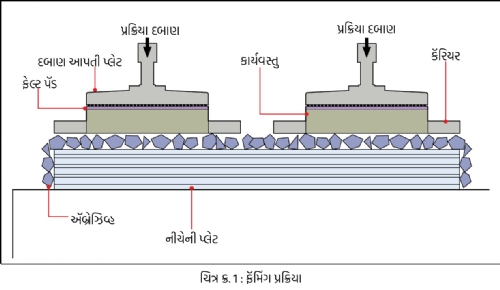

ધાતુ કાઢવામાં ચોકસાઈ અને નિયંત્રણના કારણે ફૅમિંગ તંત્ર વધુ ઉપયોગી નીવડે છે. ફૅમિંગ એ લૅપિંગ કરતાં વધુ જલદી પ્રક્રિયા હોવા છતાં (ચિત્ર ક્ર. 1) ગ્રાઇન્ડિંગની સરખમાણીમાં ધીમી હોય છે. 0.5 મિમી. જેટલી પાતળી કાર્યવસ્તુની ઉપરથી ધાતુને કાઢવાનું કામ ફૅમિંગમાં કરી શકાય છે પણ ગ્રાઇન્ડિંગમાં એ અઘરું હોય છે. ફૅમિંગમાં કાર્યવસ્તુ કૅરિયર પૉકેટમાં મૂકેલી હોય છે અથવા (પાતળા યંત્રભાગો માટે) માઉંટિંગ પ્લેટ પર ચોંટાડવામાં આવે છે. એટલે કાર્યવસ્તુની ધાતુ પર કોઈપણ દબાણ કે તણાવ આવતો નથી. ફૅમિંગમાં વપરાતી પ્લેટ આશરે 60 HRC જેટલી કઠણ હોય છે, એટલે એ ઍબ્રેઝિવ્હના કણોને તેમાં ઘુસવા નથી દેતી. પરિણામે ઍબ્રેઝિવ્હના કણો મુક્તપણે પ્રવાહિત રહે છે.

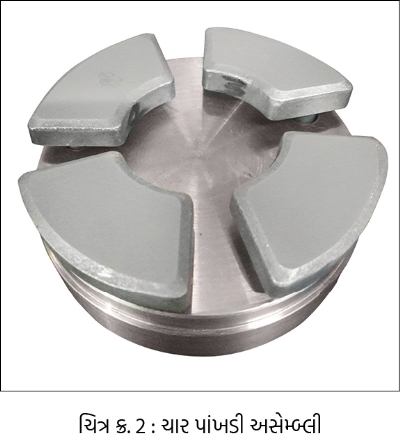

હવે આપણે સબમર્સિબલ પમ્પમાં વપરાતા થ્રસ્ટ બેઅરિંગનો દાખલો જોઇયે. નક્કી કરેલી ઉંચાઈ પર પાણી સતત પમ્પ કરવાની સબમર્સિબલ પમ્પની કાર્યક્ષમતા મુખ્યત્વે આ થ્રસ્ટ બેઅરિંગ વડે નક્કી થાય છે. આ બેઅરિંગ સ્ટેનલેસ સ્ટીલનું બનેલું હોય છે. કાર્યવસ્તુનો આકાર સામાન્યરૂપે 36 મિમી. X 21 મિમી. હોય છે, તો પણ આના વિભિન્ન આકાર મળે છે. કુલ 4/6/8 ભાગ મળીને એક થ્રસ્ટ બેઅરિંગની અસેમ્બ્લી (ચિત્ર ક્ર. 2) તૈયાર થાય છે, તેથી દરેક ભાગ વિશિષ્ટ ટૉલરન્સમાં હોવો અગત્યનું હોય છે. તેમજ આ ભાગોની અદલાબદલી કરવું શક્ય હોવું પણ જરૂરી છે. ફૅમિંગ પહેલા 11.03 મિમી. +/- 0.02 મિમી. ની જાડાઈ ઘટાડીને 10.98 મિમી. +/- 0.005 મિમી. કરવી આવશ્યક હોય છે. ફૅમિંગ પહેલા સરફેસ ગ્રાઇન્ડર વાપરીને કાર્યવસ્તુનું પૂર્વ-ગ્રાઇન્ડિંગ કરવામાં આવે છે. પહેલાની પ્રક્રિયાના અંતે સપાટીનું ફિનિશ (Ra) આશરે 0.16 માયક્રૉન હોય છે, જે સુધારીને 0.045 થી 0.060 માયક્રૉન સુધી લાવવું જરૂરી હોય છે. 7 કલાકની પાળીમાં નક્કી કરેલું ઉત્પાદન આપવુ પણ ફરજીયાત હોય છે.

અહિયાં સ્પીડફૅમ ફ્રી ઍબ્રેઝિવ્હ મશીન મૉડેલ 36 BTAW (ચિત્ર ક્ર. 3) વપરાયેલું છે. આ મશીન વિશે થોડું વધારે જાણીયે.

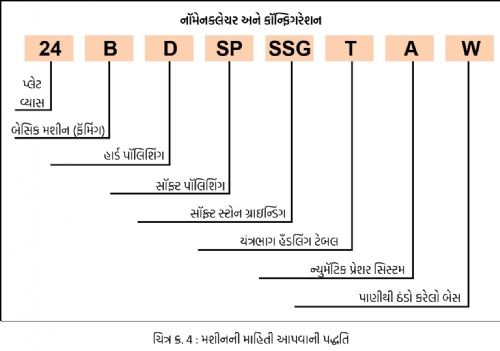

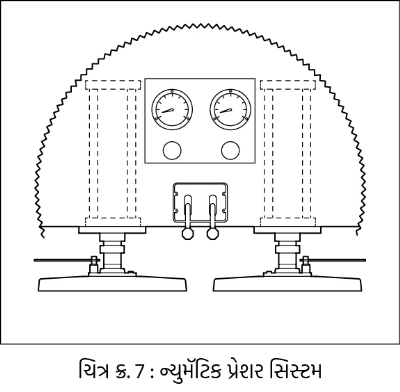

ચિત્ર ક્ર. 4 : માં ફ્રી ઍબ્રેઝિવ્હ મશીનના સ્પેસિફિકેશન્સ આપેલા છે. અહિયાં B અને W ના વિશે જાણવું જરૂરી છે. BW એટલે વૉટર કૂલિંગ સાથે, BAW એટલે વૉટર કૂલિંગ અને ન્યુમૅટિક પ્રેશર કંટ્રોલ સિસ્ટમ સાથે, BTAW એટલે વૉટર કૂલિંગ, ન્યુમૅટિક પ્રેશર કંટ્રોલ સિસ્ટમ અને યંત્રભાગ હઁડલિંગ ટેબલ સાથે.

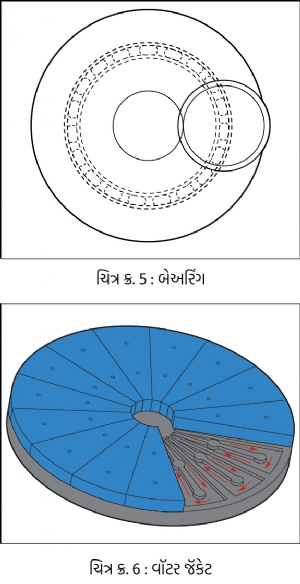

ચિત્ર ક્ર. 5 : ફ્રી ઍબ્રેઝિવ્હ મશીનમાં મુખ્ય બેઅરિંગ મોટુ હોય છે કારણ કે તેનાથી અસમાન દબાણમાં કામ કરતી વખતે ડ્રાઇવ અસેમ્બ્લી સરળતાથી અને મજબૂતીથી ચાલવાનું સુનિશ્ચિત થાય છે (બધી ચારે ચાર રિંગની જગ્યાએ 1, 2 કે 3 રિંગ વપરાતી હોય ત્યારે).

ચિત્ર ક્ર. 6 : ફૅમિંગ પ્રક્રિયામાં નિર્માણ થતી ગરમી ઘટાડવા માટે ફ્રી ઍબ્રેઝિવ્હ મશીન પ્લેટની સાથે એક મોટુ વૉટર કૂલિંગ જૅકેટ આપવામાં આવે છે, જેનાથી મશીનની પ્લેટની નીચેનો પૂરો વિસ્તાર અને ફૅમિંગ થતી સપાટી, બંનેનું તાપમાન નીચું રાખી શકાય છે.

ચિત્ર ક્ર. 7 : ધારો કે એક જ બૅચની અંદર સમાન ઉંચાઈના અને અલગ અલગ આકારના યંત્રભાગો હોય, તો ફ્રી ઍબ્રેઝિવ્હ મશીનમાં તેમના માટે જુદુ જુદુ હવાનું દબાણ ગોઠવી શકાય છે.

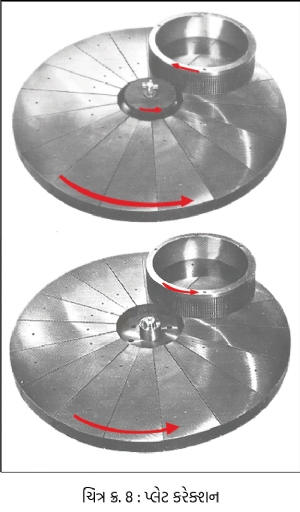

ચિત્ર ક્ર. 8 : કાર્યવસ્તુઓને સમતલતા આપવા માટે પ્લેટને સમતલ રાખવી અગત્યનું હોય છે. તેના માટે ફ્રી ઍબ્રેઝિવ્હ મશીનમાં વિશેષ ફૉરવર્ડ રિવ્હર્સ સિસ્ટમ આપેલી છે.

થ્રસ્ટ બેઅરિંગની ચાર પાંખડીઓના ફૅમિંગ માટે વિચારવામાં આવેલ મહત્ત્વના ઘટકો આગળ આપેલા છે.

1. આવશ્યક ઉત્પાદન/કલાક : 256 નંગ

2. પ્લાન્ટની કાર્યક્ષમતા : 85%

3. કાઢી નાંખવાનો સ્ટૉક : 30 થી 32 માયક્રૉન

4. ફૅમિંગ પછી અપેક્ષિત સપાટી લિસાપણું : 0.16 Ra, તેથી જ SFGLAP 15 ને પસંદગી કરવામાં આવી છે.

5. ફૅમિંગ પછી અપેક્ષિત સમતલતાનો (ફ્લૅટનેસ) ટૉલરન્સ : 0.9 થી 1.2 માયક્રૉન (3 થી 4 લાઇટ બઁડ) જરૂરી છે.

કાર્યવસ્તુની સમતલતા પ્લેટની સમતલતાનું પ્રતિબિંબ હોય છે, તેથી ઉપરના તમામ પૅરામીટર્સનો વિચાર કરીને જ સૌથી સારા પરિણામ મેળવવા માટે 36BTAW મૉડેલની પસંદગી કરવામાં આવી છે.

પ્રક્રિયાના અન્ય ઘટકોના ચયન માટેના મહત્વપૂર્ણ મુદ્દાઓ

ઍબ્રેઝિવ્હનું ચયન

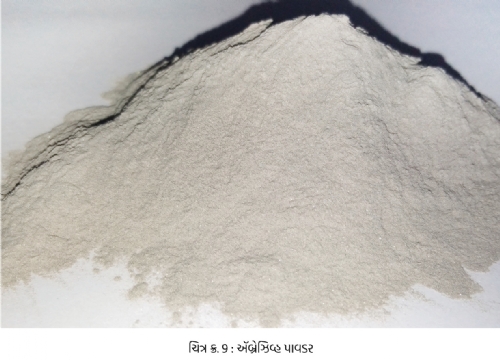

ફૅમિંગમાં વપરાતું સૌથી લોકપ્રિય ઍબ્રેઝિવ્હ બોરૉન કાર્બાઇડ (B4C) (ચિત્ર ક્ર. 9) છે. આની મટિરિયલ કાઢવાની ગતિ ઘણી વધારે હોય છે, પરંતુ ક્યારેક સપાટીના ફિનિશના Rz અને Ra ના મૂલ્યોની બાબતમાં તડજોડ કરવી પડે છે.

• સિલિકૉન કાર્બાઇડ (SiC) - આની મટિરિયલ કાઢવાની ગતિ મધ્યમ હોય છે, પણ સપાટીના ફિનિશના Rz અને Ra ના મૂલ્યોની બાબતમાં વધુ સારું નિયંત્રણ હોય છે. સિલિકૉન કાર્બાઇડ કાળું સિલિકૉન અથવા લીલું સિલિકૉનના નામથી ઉપલબ્ધ હોય છે.

• ઍલ્યુમિનિયમ ઑક્સાઇડ (Al2O3) આની મટિરિયલ કાઢવાની ગતિ ઓછી હોય છે, પણ સપાટીના ફિનિશના Rz અને Ra ના મૂલ્યો સારા હોય છે.

કોઈ પણ પરિસ્થિતિમાં સુસંગત પરિણામો માટે ઍબ્રેઝિવ્હનો આકાર તેના આપેલા મૂળ આકારની નિયંત્રિત મર્યાદામાં હોવો જરૂરી છે. ઍબ્રેઝિવ્હના કણ, 1 માયક્રૉનથી નાના થી માંડીને 60-80 માયક્રૉન સુધીના વિવિધ આકારમાં ઉપલબ્ધ હોય છે. ફૅમિંગ પછી સપાટીનો ફિનિશ કેવી ગુણવત્તાનો જોઇયે છે, તેના પર ઍબ્રેઝિવ્હનો પ્રકાર આને આકાર નક્કી કરાય છે. આ કાર્યવસ્તુ માટે લીલું સિલિકૉન ઍબ્રેઝિવ્હ વાપર્યું છે.

વ્હેઇકલનું (વાહક) ચયન

વપરાશના પૂરા સમયમાં તેલ અથવા પાણીનો બેસ હોય એવું, વાહન ઍબ્રેઝિવ્હની સાથે સરખી રીતે ભળેલું છે કે નહિ, એની ખાતરી કરવા માટે વાહકના સસ્પેન્શનના ગુણધર્મો, એટલે તેની નક્કર કણો વહન કરવાની ક્ષમતા, સારી હોવી જરૂરી છે. તે સિવાય, એમાં ભળી ગયેલું ઍબ્રેઝિવ્હ ઘસાઇ ગયા પછી અને તેની કટિંગની ક્ષમતા ઘટી ગયા પછી અથવા ખતમ થયા પછી, એ વાહક ફરી પ્રક્રિયામાં વાપરવા માટે (રીક્લેમ) પાછુ ભેગું કરવું શક્ય હોવું જોઇયે. એના માટે વપરાતી સિસ્ટમ ચિત્ર ક્ર. 10 માં બતાવેલ છે. ઑઇલ રીક્લેમ કરવાથી પ્રતિ કાર્યવસ્તુના મશીનિંગ ખર્ચમાં ઘણો ફેર પડે છે.

પ્રક્રિયા દરમિયાન વાહકના સંપર્કમાં આવતા યંત્રભાગોને કાટ ન લાગી જાય, તેના માટે વાહકમાં જરૂરી અઁટિ-રસ્ટ ઘટકો હોવા જોઇયે. આ કાર્યવસ્તુઓ માટે તેલની બેસ વાળું વાહક વાપર્વામાં આવ્યું છે.

સ્લરી બનાવવી

યોગ્ય પ્રકારનો સ્લરી પમ્પ (ચિત્ર ક્ર. 11) વાપરવો અગત્યનું છે. બે સાયકલની વચ્ચે અથવા પાળી બદલાતી હોય ત્યારે મશીન બંધ રહેતું હોય છે, એ વખતે સ્લરીને કાયમ હલાવતું રાખે એવી સ્ટરર મોટરની જોગવાઈ સાથેની સિસ્ટમ લેવી જરૂરી હોય છે. તે સિવાય, ખાસ કરીને પાણીનો બેસ હોય ત્યારે, પાણીના સંપર્કમાં આવતા યંત્રભાગોના રક્ષણ માટે યોગ્ય સ્લરી પમ્પ અસેમ્બ્લીનું ચયન મહત્વનું હોય છે. સ્લરીની અંદર ઍબ્રેઝિવ્હનું પ્રમાણ યોગ્ય માપમાં હોય એ પણ જરૂરી છે. કાર્યક્ષમતા અને કિફાયત બંને મળી શકે, તેથી એ વાતનું ધ્યાન રાખવું જોઇયે.

કૅરિયરનું ચયન

અમુક કાર્યવસ્તુ રીટેનિંગ રિંગમાં સીધી જ મૂકી શકાય છે. તે સિવાય કૅરિયરની અંદરના પૉકેટમાં પણ જરૂરી યંત્રભાગો મૂકી શકાય છે. ફૅમિંગ પ્રક્રિયા દરમિયાન ફૅમિંગ પ્લેટ લગાડતી વખતે કૅરિયર વિશેષ પ્રકારે ડિઝાઇન કરેલો હોવો જોઇયે. આ કાર્યવસ્તુઓ માટે પાંખડી વાળું કૅરિયર વાપર્યું છે.

પ્રક્રિયાના અન્ય પૅરામીટર

પ્લેટ આર.પી.એમ., રીટેનર રિંગની ગોળાકાર ફરવાની દિશા, કાર્યવસ્તુની ધાતુ પર આવતો તણાવ (શરુઆતમાં ઓછો અને પછી થોડો વધારે), વગેરે અન્ય પૅરામીટર્સનું ચયન મશીન સેટિંગ દરમિયાન અગત્યની ભૂમિકા ભજવે છે.

ફૅમિંગ સારું અને કાર્યક્ષમ રીતે થાય તે માટે ફૅમિંગ પ્લેટ ઠંડી રહેવી મહત્વપૂર્ણ હોય છે. તેના માટે ફૅમિંગ પ્લેટની નીચેના જૅકેટમાં ઠંડા પાણીનો પ્રવાહ સતત ચાલૂ રહેવો જરૂરી હોય છે. ઇચ્છિત તાપમાન માટે જરૂરી પ્રમાણમાં ઠંડુ પાણી ઉપલબ્ધ થાય તેના માટે ચિલરનો ઉપયોગ કરી શકાય છે. આ પાણીનો પુનર્વાપર કરીને પાણીનો બગાડ ટાળી શકાય છે.

સ્લરીનો પુનર્વપરાશ

વિશિષ્ટ ઉત્પાદન થાય ત્યાં સુધી સ્લરીનો પુનર્વાપર કરી શકાય છે. ત્યાર પછી કાર્યક્ષમ મશીનિંગ માટે સ્લરી બદલીને વાપરવાથી ફાયદો થાય છે. ઑઇલ રીક્લેમ સિસ્ટમ હોય, તો તેમાં ઑઇલની પુનઃપ્રક્રિયા માટે વાપરેલ સ્લરીનો ફરી ઉપયોગ કરી

શકાય છે.

પરિણામ

ફૅમિંગમાં સૌથી છેલ્લે સમતલતા અને સપાટીના ફિનિશ માટે કાર્યવસ્તુની ચકાસણી કરવામાં આવે છે. ફ્રી ઍબ્રેઝિવ્હ મશીન ફૅમ 18, ફૅમ 24, ફૅમ 32, ફૅમ 36 અને ફૅમ 48 એવા 5 પ્રકારમાં ઉપલબ્ધ છે અને તેમાં 150 મિમી. થી 400 મિમી. ના બાહ્ય વ્યાસની કાર્યવસ્તુઓને બનાવી શકાય છે.

પ્રફુલ ગોવંડે

એક્ઝિક્યુટિવ ડિરેક્ટર,

સ્પીડફૅમ (ઇંડિયા) પ્રા. લિ.

9833581046

પ્રફુલ ગોવંડે મેકૅનિકલ એન્જિનિયર છે. આપની 'સ્પીડફેમ' કંપની ફ્લૅટ સપાટીની સુપર ફિનિશિંગ માટે મશીનો, ઉપભોજ્ય વસ્તુઓ અને માપવાના સાધનોની આયાત કરવા માટે સક્ષમ મૂળ વિકલ્પ પ્રદાન કરે છે

@@AUTHORINFO_V1@@