મિલિંગ દરમિયાન સમતલતાનું નિયંત્રણ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

પ્રક્રિયામાં સુધાર

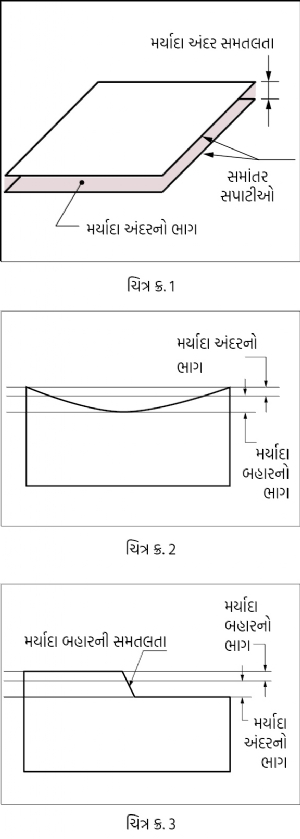

આજકાલની મશીનિંગ (યંત્રણ) પ્રક્રિયામાં ઘણી ભૌમિતિક વિશેષતાઓ કડક મર્યાદામાં નિયંત્રિત કરવાની જરૂર હોય છે. આ વિશેષતાઓમાંની એક છે સમતલતા (ફ્લૅટનેસ). જ્યારે સપાટીની સમતલતા માટે આંકડાકીય મૂલ્ય કહેવામાં આવે છે, ત્યારે તેનો અર્થ એ થાય છે કે જો આપેલ સપાટી પરના બધા બિંદુ (પોઇન્ટ) બે સમાંતર કાલ્પનિક સપાટીયોની વચ્ચે સમાવવામાં આવે, તો તે બે સપાટીયોની વચ્ચેનું મહત્તમ અંતર. દા.ત. જો સપાટીની સમતલતા 20 માઇક્રૉન કહેવામાં આવે, તો પછી તે સપાટી પરના ઉચ્ચતમ બિંદુથી પસાર થતી સમાંતર સપાટી અને સૌથી નીચેના બિંદુથી પસાર થતી સમાંતર સપાટી વચ્ચેનું અંતર 20 માઇક્રૉન હશે. (ચિત્ર ક્ર. 1, 2 અને 3)

ખરાબ સમતલતા બે રીતે વ્યક્ત

કરી શકાય છે.

1. પ્રથમ પ્રકારમાં જે સપાટી પર સરળતાથી દેખાય એવા પગથિયા (સ્ટેપ્સ) નથી હોતા. આખી સપાટી ઊપર હાથ ફેરવવો તો તે તદ્દન લીસી લાગે, પરંતુ જ્યારે આ સપાટીની સમતલતાનું મૂલ્ય સી.એમ.એમ. (કોઓર્ડિનેટ માપન મશીન) પર માપવામાં આવે છે, ત્યારે તે મર્યાદા (ટૉલરન્સ) બહાર હોય છે.

2. ખરાબ સમતલતાનો બીજો પ્રકાર મશીનિંગ દરમિયાન નિર્માણ થતાં સ્ટેપ્સને કારણે છે અને એ દેખાય છે.

ઉપરના બંનેનું મિશ્રણ હોય ત્યારે પરિસ્થિતિ એનાથી પણ ખરાબ હોય છે.

પ્રથમ આપણે પહેલા પ્રકાર વિશે ચર્ચા કરીશું. કાર્યવસ્તુ પર આવતું મશીનિંગ લોડ અથવા કાર્યવસ્તુને પકડવા માટે ઉપયોગમાં લેવાતા ફિક્શ્ચર/ક્લેમ્પ્સ દ્વારા નિર્માણ થતાં તણાવને કારણે કાર્યવસ્તુનો ઘાટ બગડી જાય છે, એનું પરિણામ આ ખરાબ સમતલતા હોય છે. અહીં ધ્યાનમાં રાખવાની એક વાત એ છે કે આ રીતે યંત્રભાગોમાં જે વિકૃતિ (ડિસ્ટૉર્શન) થાય છે, તે થોડા અંશે સ્થિતિસ્થાપક (ઇલૅસ્ટિક) અને થોડા અંશે કાયમી હોય છે.

આવી પરિસ્થિતિમાં મિલિંગ પ્રક્રિયા દ્વારા સમતલતાને નિયંત્રિત કરતી વખતે નીચેની વાતો ધ્યાનમાં લેવી જરૂરી છે.

1. મશીનિંગ લોડ અને ક્લૅમ્પિંગ હેઠળ કાર્યવસ્તુની વળી જવાની ક્ષમતા

ધાતુમાં થતી વિકૃતિ તેની મૂળ તાકત અને ભૌતિક રચના પર આધારિત હોય છે. આ બે પરિબળોને ધ્યાનમાં લઈને ફિક્શ્ચરની ડિઝાઇન અને ક્લૅમ્પિંગ પ્રેશર નક્કી કરવામાં આવે છે. કટિંગ ટૂલ્સ અને પૅરામીટર્સની પસંદગી પણ આ બંને ઘટકો પર આધારિત હોય છે. કાસ્ટ આયર્ન/સ્ટીલ કરતાં ઓછી શક્તિવાળા ઍલ્યુમિનિયમ જેવા ધાતુઓના યંત્રણ દરમિયાન યંત્રભાગોની વિકૃતિની બાબતે વધુ કાળજી લેવી જોઈએ.

2. ફ્લૅટનેસને હઁડલ કરવા માટે ફિક્શ્ચરની ડિઝાઇન વિશે મહત્વપૂર્ણ મુદ્દાઓ

જો યંત્રભાગને કોઈપણ ફિક્શ્ચરમાં યોગ્ય રીતે બેસાડવો હોય, તો સપોર્ટ માટે ત્રણ પોઇન્ટ આવશ્યક હોય છે, બે પોઝિશનિંગ માટે અને એક દિશા માટે. સુનિશ્ચિત કરો કે સપોર્ટના બિંદુના બરાબર ઊપર ક્લૅમ્પ આપેલા હોય છે. જો આ બિંદુની ટોચ પર ક્લૅમ્પ ન આપેલા હોય, તો ક્લૅમ્પિંગ બળ વિકૃતિનું કારણ બની શકે છે. કેટલીકવાર કાર્યવસ્તુની રચનાને કારણે 'જ્યાં અડે તેની બરાબર ઊપર ક્લૅમ્પ કરો' ના સિદ્ધાંતનું પાલન કરવાનું મુશ્કેલ બને છે. આવી પરિસ્થિતિઓમાં ફિક્શ્ચર ડિઝાઇન કરતી વખતે ક્લૅમ્પિંગ લોડનું વિતરણ સંતુલિત કરવું આવશ્યક છે.

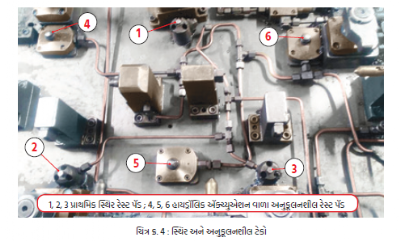

જે કાર્યવસ્તુમાં ખૂબ મોટી સપાટીને મિલિંગ કરવાનું હોય, તેમાં નિયત બિંદુઓ વચ્ચે આધારની (રેસ્ટ પૅડ) જરૂર હોય છે. જો આધાર ન આપ્યો હોય, તો કટિંગ લોડ વિકૃતિનું કારણ બની શકે છે. આ વિકૃતિનો અમુક ભાગ કાયમી હોય છે અને ખૂબ ખરાબ સ્તરની સમતલતામાં પરિણમે છે. જેના પર આધાર આપવાના હોય છે, એ સંદર્ભ સપાટી (મિલિંગ સપાટીની વિરુદ્ધ બાજુ પર) જો અનિયમિત અથવા રફ હશે, તો ઍડજસ્ટેબલ (અનુકૂલનશીલ) પૅડનો ઉપયોગ કરવો પડશે. જ્યારે ફિક્શ્ચરમાં કાર્યવસ્તુને પ્રાથમિક નિશ્ચિત બિંદુઓ પર માઉન્ટ કરવામાં આવે છે, ત્યારે એ આધાર એનાથી નીચે હોય છે. કાર્યવસ્તુને પ્રાથમિક સ્થિર રેસ્ટ પૅડ 1, 2 અને 3 પર પકડ્યા પછી, ગૌણ (સેકંડરી) આધાર (અનુકૂલનશીલ રેસ્ટ પૅડ 4, 5 અને 6) કાર્યવસ્તુને સ્પર્શ કરવા માટે ઊપર લાવવામાં આવે છે અને તે જ સ્થિતિમાં લૉક થાય છે. મશીનિંગ પછી કાર્યવસ્તુને ફિક્શ્ચરમાંથી કાઢતી વખતે કાળજી લેવી પડે છે. પહેલા આ પૅડ તેમના સ્થળેથી પાછા ખસેડવામાં આવે છે અને તેમની મૂળ જગ્યાએ લૉક કરવામાં આવે છે. આ પૅડ મેકૅનિકલ, ન્યુમૅટિક અથવા હાઇડ્રોલિક પ્રકારમાં ઉપલબ્ધ હોય છે. કાર્યવસ્તુનું મહત્વ અને ટૂલિંગની કિંમત અનુસાર આધારના વિકલ્પની પસંદગી કરી શકાય છે. મશીનિંગ દ્વારા થતી વિકૃતિને નિયંત્રણમાં રાખવામાં અનુકૂલનશીલ આધારની અસરકારકતા મુખ્ય ભૂમિકા ભજવે છે. (ચિત્ર ક્ર. 4)

જ્યારે સંદર્ભ સપાટી ફિનિશ કરીને સારી રીતે સમતલ કરવામાં આવે છે, ત્યારે અમે અનુકૂલનશીલ બેઝની જગ્યાએ ‘કાયમી ગૌણ રેસ્ટિંગ પૅડ્સ’ આપીયે છીએ. આ પૅડ્સ પ્રાથમિક રેસ્ટિંગ પૅડ્સની નીચે 10 થી 20 માઇક્રૉન મૂકવામાં આવે છે. આ પૅડ્સ પ્રાથમિક રેસ્ટિંગ પેડ્સ અને ક્લૅમ્પિંગ બંનેને જરાય દબાણ કર્યા વિના સ્થિતિસ્થાપક વિકૃતિ (ઇલૅસ્ટિક ડીફૉર્મેશન) ઝોનમાં સપોર્ટ પૂરો પાડે છે.

3. ક્લૅમ્પિંગ પ્રેશરની પસંદગી

ઉપર જણાવ્યા મુજબ ફિક્શ્ચરમાં ક્લૅમ્પિંગ દરમિયાન કાર્યવસ્તુ વિકૃત થાય છે. આમાંની કેટલીક વિકૃતિ લવચીક હોય છે. તેથી, જે સપાટી મિલિંગ પછી ‘ક્લૅમ્પ કરેલી પોઝિશન’ દરમિયાન સંપૂર્ણપણે સમતલ દેખાય છે, તે ‘ક્લૅમ્પ લૂઝ પોઝિશન’ દરમિયાન સમતલ (ફ્લૅટ) રહેતી નથી.

ક્લૅમ્પિંગ દરમિયાન કાર્યવસ્તુ વિકૃત ન થાય તેની ખાતરી કરવા માટે એક સરળ પરીક્ષણ કરી શકાય છે. ફિક્શ્ચરમાં ક્લૅમ્પિંગ પ્રેશર વધારતા સમયે મિલિંગ સપાટી પર ડાયલ ઇંડિકેટર મૂકો. ડાયલના કાંટાનું વિસ્થાપન, સમતલતાની મર્યાદાના 20 ટકાથી વધુ ન હોય, એમ કરવાનો પ્રયાસ કરો.

આ કસોટીના આધારે ક્લૅમ્પિંગ પ્રેશર નક્કી કરો. જો તે મેકૅનિકલ ફિક્શ્ચર હશે, તો ટોર્ક રેંચનો ઉપયોગ કરીને ક્લૅમ્પિંગ નટ્સને ટાઇટ કરો અને તેનું મૂલ્ય નક્કી કરો.

જો મધ્યમ સ્તરના કટિંગ પૅરામીટર મેળવવા માટે પૂરતા દબાણનો ઉપયોગ કરીને વિકૃતિને અટકાવવાનું શક્ય ન હોય, તો ફિક્શ્ચરની ડિઝાઇન પર પુનર્વિચારણા કરવાની જરૂર પડશે અને કેટલાક ફેરફારો કરવા પડશે.

4. મિલિંગ કટરની પસંદગી

જો શ્રેષ્ઠ પરિણામ જોઇતા હોય તો, મિલિંગ કરવાની સપાટીના લંબમાં ઓછામાં ઓછું કટિંગ લોડ આપતો હોય એવો મિલિંગ કટર પસંદ કરવો જોઈએ. ફેસ મિલ કટર સામાન્ય રીતે એન્ડ મિલ કટર કરતા વધુ લોડ ઉત્પન્ન કરશે. જો કે, ફેસ મિલ કટરનો નંગ દીઠ ખર્ચ ઓછો હોઈ શકે. તેથી, આ બાબતે યોગ્ય વિચારશીલ નિર્ણય લેવો તે ઇચ્છનીય છે. જો કે, કોશિશ કરો કે ફિનિશિંગ માટે ઉપયોગમાં લેવાતા કટર એન્ડ મિલ પ્રકારના હોય.

(ચિત્ર ક્ર. 5)

ખરાબ સમતલતાના પ્રથમ પ્રકારનું નિરાકરણ ઉપરના ચાર મુદ્દાઓને ધ્યાનમાં લઈને કરી શકાય છે.

ચાલો હવે ખરાબ સમતલતાની બીજી પરિસ્થિતિ, એટલે કે મિલિંગ સપાટી પરના પગથિયાઓ પર વિચાર કરીએ. આ માટે, નીચેના મુદ્દાઓ પર ધ્યાન આપવું જરૂરી છે.

1. મશીન સ્પિન્ડલની સ્થિતિ

જો અક્ષીય બેઅરિંગમાં પ્લે હોય, તો આવા પગથિયા પડી શકે છે. તેને તપાસવાની અને સમારકામ કરવાની જરૂર છે. સ્પિન્ડલની ખરાબ સ્થિતિના કારણે બૅક કટિંગ થઈ શકે છે, તેના પરિણામે પણ પગથિયા પડી શકે છે.

2. મશીન સ્લાઇડનો ઘસારો

ઘણીવાર મશીન સ્લાઇડનો ઘસારો એ મિલિંગ કામમાં પગથિયા પડવાનું મુખ્ય કારણ હોય છે. મોટે ભાગે, જ્યાં સ્લાઇડનો સૌથી વધુ ઉપયોગ થાય છે, તે ક્ષેત્રમાં ટર્સાઇટને (આ સ્લાઇડને ઊંજણ આપવા માટે આપેલી એક સિંથેટિક પટ્ટી હોય છે) સૌથી વધુ ઘસારો પડતો હોય છે. જ્યારે કાર્યવસ્તુનું મશીનિંગ થતું હોય, ત્યારે સ્લાઇડ ઓછા-વધતા ઘસારા વાળા ક્ષેત્રમાંથી ફરે છે. આવા સમયે સ્લાઇડ કેટલીકવાર કાપાની ઉંડાઈની દિશામાં ખસે છે અને પગથિયા બનાવે છે. આ સમસ્યાનો એકમાત્ર ઉપાય એ છે કે મશીનની સારી જાળવણી અને સમારકામ.

3. ટૂલ પાથને કારણે અનિયમિત કર્તન લોડ

જો ટૂલનો માર્ગ એવો હોય કે તેના એક ભાગમાં કટરનો સંપર્ક વિસ્તાર બીજા ભાગ કરતા વધારે છે, તો સ્પિન્ડલ પર ઓછો વધતો અક્ષીય ભાર પડે છે અને તેથી પગથિયા તૈયાર થાય છે. ઉદાહરણ તરીકે, 80 મિમી. વ્યાસવાળા કટરનો ઉપયોગ 120 મિમી. પહોળી x 300 લાંબી સપાટીની લંબાઈની દિશામાં મિલિંગ માટે કરવામાં આવ્યો હોય, ત્યારે તેના બે પાસ થાય. પ્રથમ પાસમાં ટૂલ 70 મીમી.ની પટ્ટીનું મિલિંગ કરે છે, જ્યારે બીજા પાસમાં 50 િમમી. ની પહોળાઈની પટ્ટીનું. બંને પાસમાં અક્ષ પર અલગ લોડ પડે છે અને તેથી અક્ષીય સ્પિન્ડલ ડિસ્પ્લેસમેન્ટ જુદું થાય છે. એનો ઉપાય એ છે કે બંને પાસમાં સંતુલિત કટિંગ લોડ રહે એવો ટૂલ પાથ રાખવો.

ઉપર જણાવેલ વિવિધ પરિસ્થિતિમાં મિલિંગ કરતી વખતે પ્રક્રિયાને નિયંત્રિત કરીને સારા દર્જાની સમતલતા મેળવવી શક્ય છે.

રાજેશ મ્હારોળકર

સલાહકાર

9359104060

રાજેશ મ્હારોળકર મેકૅનિકલ એન્જીનીયર છે અને આપને આ ક્ષેત્રમાં 30 વર્ષનો બહોળો અનુભવ છે. હાલમાં તેઓ વિવિધ કંપનીઓમાં સલાહકાર તરીકે કામ કરે છે

@@AUTHORINFO_V1@@